CNC 4 axes de CARLOS

4 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 2 sur 7

Page 2 sur 7 •  1, 2, 3, 4, 5, 6, 7

1, 2, 3, 4, 5, 6, 7

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

La forme mais pas la résistance mécanique ni les matières utilisées

La même cnc que la tienne en acier serait une bête de guerre comme sur les photos que tu montres

La même cnc que la tienne en acier serait une bête de guerre comme sur les photos que tu montres

Invité- Invité

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Bonjour,

Ordinef tu a raison, la forme est ressemblante (et non la matière) mais il faut regarder plus en détail.

Ordinef tu a raison, la forme est ressemblante (et non la matière) mais il faut regarder plus en détail.

La réponse qui me sied d'avantage est que tous les centre d'usinage présentés plus haut ont adopté comme moi les rails du Z mobiles suivant Z.

Je ne sais pas si je me trompe car il est difficile de deviner derrière une photo ce qui se cache derrière les carénages, mais j'ai l'impression que ce choix est bien répandu sur ce type de machines.

On trouve bien sur des photos avec le montage inverse (rails du Z fixes suivant Z) :

Exemple1 : broche horizontale

Exemple 2 : broche verticale

Il y a là aussi des machines avec plein de variantes, mais je remarque cependant sur les 2 exemples qu'on retrouve un peu l'architecture des fraiseuses conventionnelles.

Ceci justifie pour moi dans ce cas pleinement le choix inverse (rails du Z fixes suivant Z).

Remarque : Sur notre forum, dans la rubrique "fraiseuse CN", il y a à ce jour 49 sujets et seulement 6 projets de CNC amateur présentés.

--> On est exactement à égalité 3 - 3.

J'essaierai d'expliquer dans la suite de ma présentation les raisons de mon choix ...

Carlos

Ordinef tu a raison, la forme est ressemblante (et non la matière) mais il faut regarder plus en détail.

Ordinef tu a raison, la forme est ressemblante (et non la matière) mais il faut regarder plus en détail.La réponse qui me sied d'avantage est que tous les centre d'usinage présentés plus haut ont adopté comme moi les rails du Z mobiles suivant Z.

Je ne sais pas si je me trompe car il est difficile de deviner derrière une photo ce qui se cache derrière les carénages, mais j'ai l'impression que ce choix est bien répandu sur ce type de machines.

On trouve bien sur des photos avec le montage inverse (rails du Z fixes suivant Z) :

Exemple1 : broche horizontale

Exemple 2 : broche verticale

Il y a là aussi des machines avec plein de variantes, mais je remarque cependant sur les 2 exemples qu'on retrouve un peu l'architecture des fraiseuses conventionnelles.

Ceci justifie pour moi dans ce cas pleinement le choix inverse (rails du Z fixes suivant Z).

Remarque : Sur notre forum, dans la rubrique "fraiseuse CN", il y a à ce jour 49 sujets et seulement 6 projets de CNC amateur présentés.

--> On est exactement à égalité 3 - 3.

J'essaierai d'expliquer dans la suite de ma présentation les raisons de mon choix ...

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Explications de mon choix de montage pour l'axe Z

----> Ce choix consiste à monter les rails de l'axe Z mobiles suivant cet axe.

Il y a 2 raisons qui m'ont amené à ce choix.

- La 1ère est que les paliers de l'axe Y sont quasiment en vis-à-vis des paliers de l'axe Z.

Le gros avantage est que tous les efforts sont transmis directement des paliers Z vers les paliers Y

Un peu de CAO pour mieux visualiser :

Avec ce montage, les plaques entre les paliers ne jouent quasiment aucun rôle mécanique à part supporter les écrous des vis à billes.

Dans mon montage il y a 2 plaques parce que le mixage de paliers TR20UU sur le Y et SBR20UU sur le Z ne permet pas le vis-à-vis. Il eut fallu décaler les paliers.

Ce n'est pas le cas si on utilise uniquement des paliers TBR20UU. Une plaque avec des trous taraudés suffit.

Les 2 plaques m'ont servi également à monter et régler séparément les axes Y et Z.

- La 2ème raison est que le porte à faux entre l'extrémité de la fraise (là est est produit l'effort de coupe) et les paliers Z est variable suivant la position en Z de la fraise.

Ce porte à faux est mini en position haute et maxi en position basse. Avec le montage inverse, il est au minimum maxi quel que soit la position en Z.

Position haute en Z :

C'est la position idéale et c'est justement celle qui est utilisée lorsque je me sers de l'étau de fraisage pour usiner un peu d'alu ...

C'est la position idéale et c'est justement celle qui est utilisée lorsque je me sers de l'étau de fraisage pour usiner un peu d'alu ...

Position basse en Z :

Moins bien ... C'est la position que j'utilise pour usiner des panneaux de bois. Les efforts sont moindres.

Enfin, pour eux qui doutent encore, je compare ci-dessous les 2 montages en position Z extrêmes :

Position haute en Z :

Position basse en Z :

De 4 cas de figure, la position la plus mauvaise est de très loin la version rails fixes et position haute.

Il n'y a qu'en position basse que les 2 solutions sont quasiment équivalentes.

Carlos

----> Ce choix consiste à monter les rails de l'axe Z mobiles suivant cet axe.

Il y a 2 raisons qui m'ont amené à ce choix.

- La 1ère est que les paliers de l'axe Y sont quasiment en vis-à-vis des paliers de l'axe Z.

Le gros avantage est que tous les efforts sont transmis directement des paliers Z vers les paliers Y

Un peu de CAO pour mieux visualiser :

Avec ce montage, les plaques entre les paliers ne jouent quasiment aucun rôle mécanique à part supporter les écrous des vis à billes.

Dans mon montage il y a 2 plaques parce que le mixage de paliers TR20UU sur le Y et SBR20UU sur le Z ne permet pas le vis-à-vis. Il eut fallu décaler les paliers.

Ce n'est pas le cas si on utilise uniquement des paliers TBR20UU. Une plaque avec des trous taraudés suffit.

Les 2 plaques m'ont servi également à monter et régler séparément les axes Y et Z.

- La 2ème raison est que le porte à faux entre l'extrémité de la fraise (là est est produit l'effort de coupe) et les paliers Z est variable suivant la position en Z de la fraise.

Ce porte à faux est mini en position haute et maxi en position basse. Avec le montage inverse, il est au minimum maxi quel que soit la position en Z.

Position haute en Z :

C'est la position idéale et c'est justement celle qui est utilisée lorsque je me sers de l'étau de fraisage pour usiner un peu d'alu ...

C'est la position idéale et c'est justement celle qui est utilisée lorsque je me sers de l'étau de fraisage pour usiner un peu d'alu ...

Position basse en Z :

Moins bien ... C'est la position que j'utilise pour usiner des panneaux de bois. Les efforts sont moindres.

Enfin, pour eux qui doutent encore, je compare ci-dessous les 2 montages en position Z extrêmes :

Position haute en Z :

Position basse en Z :

De 4 cas de figure, la position la plus mauvaise est de très loin la version rails fixes et position haute.

Il n'y a qu'en position basse que les 2 solutions sont quasiment équivalentes.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Il n'y a pas de meilleure solution, soit c'est avec portique fixe ou portique mobile mais aucun des deux n'est meilleur que l'autre, tout va dépendre de ce que l'on veut faire avec la cnc.

Perso je préfère le portique mobile parce qu'il permet d'enjamber la matière et donc de couvrir un usinage sur toute la surface de la machine.

Le portique fixe c'est bien mais ça impose un volume machine plus grand du fait du déplacement de la table qui impose une longueur de machine deux fois plus grande.

Si on prend une surface de travail faisant 1mètre de long avec le portique mobile la machine fera 1 mètre de long (hors chassis du portique) parce que le portique va couvrir toute cette longueur alors que pour une cnc avec un portique fixe et donc une table de 1mètre de long forcément il faudra prévoir un espace d'un mètre de chaque côté du portique à cause du mouvement de la table et donc avoir une machine de 2 mètres (hors chassis du portique).

Concernant la rigidité de la machine, dans les deux cas c'est pareil, un portique mobile va imposer un montage rigide pour déplacer le portique et un portique fixe va certe permettre une plus grande rigidité du portique mais c'est la table qui devra avoir un montage rigide pour se déplacer.

Le seul avantage avec la table mobile c'est qu'on peut faire très rigide sans que ça prenne plus de place alors que pour le portique mobile si on rigidifie son déplacement alors forcément ça va prendre plus de place même si ça n'atteindra jamais la taille d'une cnc à table mobile.

Les exemples que tu montres sont intéressant parce qu'ils montrent une idée bien précise du rapport volume machine/volume usinable pour de l'acier. On prend de suite conscience qu'une cnc pour l'acier c'est loin d'être un jouet et que ça impose un volume imposant.

A l'inverse une cnc bois est maigre par rapport à la surface usinable et le soucis c'est que beaucoup aimerait avoir une cnc de la taille d'une cnc bois mais avec la rigidité nécessaire à l'usinage acier or c'est impossible.

Plus on voudra usiner une matière dure et grande et plus il faudra une machine imposante et rigide.

Concernant les matériaux pour fabriquer la machine c'est un sujet un peu délicat parce qu'il faut expliquer en fonction du rapport volume matière/rigidité.

Certes ta machine donne l'impression d'être hyper rigide (ce qui est vrai pour ce à quoi tu l'as destinée) mais on ne peut pas la comparer à la même machine en acier. Je ne connais pas son poids mais imagine la même avec des panneaux en acier de 22mm d'épaisseur

Niveau rigidité ça serait un monstre mais niveau poids, prix, mécanique, etc..., ça n'aurait rien à voir.

Si on veut comparer alors il faut être bon joueur et dire qu'un panneau de telle matière en telle épaisseur équivaut à un panneau de telle autre matière et telle autre épaisseur.

Ce qui est par contre intéressant c'est le rapport poids/rigidité mais il ne faut pas en oublier les autres contraintes, si une matière résiste bien en flexion, elle ne résiste pas forcément bien en traction dans une autre direction, or le gros avantage du métal est que ça résistance est pratiquement identique dans toutes les directions (ça diffère un peu à cause de son laminage...).

Le choix du matériaux peu changer en analysant la courbe poids/rigidité parce qu'à un moment la courbe de chaque matière devraient se croiser et c'est ce point d'intersection qui défini le choix en fonction des dimensions et contraintes.

Pour certaines matières les courbes ne se croiseront jamais...

Comme je dis souvent, les cnc c'est comme les gens, il ne faut pas se fier à leurs apparences mais à ce qu'elles peuvent faire...

Perso je préfère le portique mobile parce qu'il permet d'enjamber la matière et donc de couvrir un usinage sur toute la surface de la machine.

Le portique fixe c'est bien mais ça impose un volume machine plus grand du fait du déplacement de la table qui impose une longueur de machine deux fois plus grande.

Si on prend une surface de travail faisant 1mètre de long avec le portique mobile la machine fera 1 mètre de long (hors chassis du portique) parce que le portique va couvrir toute cette longueur alors que pour une cnc avec un portique fixe et donc une table de 1mètre de long forcément il faudra prévoir un espace d'un mètre de chaque côté du portique à cause du mouvement de la table et donc avoir une machine de 2 mètres (hors chassis du portique).

Concernant la rigidité de la machine, dans les deux cas c'est pareil, un portique mobile va imposer un montage rigide pour déplacer le portique et un portique fixe va certe permettre une plus grande rigidité du portique mais c'est la table qui devra avoir un montage rigide pour se déplacer.

Le seul avantage avec la table mobile c'est qu'on peut faire très rigide sans que ça prenne plus de place alors que pour le portique mobile si on rigidifie son déplacement alors forcément ça va prendre plus de place même si ça n'atteindra jamais la taille d'une cnc à table mobile.

Les exemples que tu montres sont intéressant parce qu'ils montrent une idée bien précise du rapport volume machine/volume usinable pour de l'acier. On prend de suite conscience qu'une cnc pour l'acier c'est loin d'être un jouet et que ça impose un volume imposant.

A l'inverse une cnc bois est maigre par rapport à la surface usinable et le soucis c'est que beaucoup aimerait avoir une cnc de la taille d'une cnc bois mais avec la rigidité nécessaire à l'usinage acier or c'est impossible.

Plus on voudra usiner une matière dure et grande et plus il faudra une machine imposante et rigide.

Concernant les matériaux pour fabriquer la machine c'est un sujet un peu délicat parce qu'il faut expliquer en fonction du rapport volume matière/rigidité.

Certes ta machine donne l'impression d'être hyper rigide (ce qui est vrai pour ce à quoi tu l'as destinée) mais on ne peut pas la comparer à la même machine en acier. Je ne connais pas son poids mais imagine la même avec des panneaux en acier de 22mm d'épaisseur

Niveau rigidité ça serait un monstre mais niveau poids, prix, mécanique, etc..., ça n'aurait rien à voir.

Si on veut comparer alors il faut être bon joueur et dire qu'un panneau de telle matière en telle épaisseur équivaut à un panneau de telle autre matière et telle autre épaisseur.

Ce qui est par contre intéressant c'est le rapport poids/rigidité mais il ne faut pas en oublier les autres contraintes, si une matière résiste bien en flexion, elle ne résiste pas forcément bien en traction dans une autre direction, or le gros avantage du métal est que ça résistance est pratiquement identique dans toutes les directions (ça diffère un peu à cause de son laminage...).

Le choix du matériaux peu changer en analysant la courbe poids/rigidité parce qu'à un moment la courbe de chaque matière devraient se croiser et c'est ce point d'intersection qui défini le choix en fonction des dimensions et contraintes.

Pour certaines matières les courbes ne se croiseront jamais...

Comme je dis souvent, les cnc c'est comme les gens, il ne faut pas se fier à leurs apparences mais à ce qu'elles peuvent faire...

Invité- Invité

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Bonjour Ordinef,

pour le moment) aucune comparaison entre les portique fixes et les portiques mobiles.

pour le moment) aucune comparaison entre les portique fixes et les portiques mobiles.

Cependant dans le cas d'un portique fixe, et en particulier celui de ma machine, ce n'est pas tout à fait exact :

Ma machine a une course maxi en X de 662mm. Avec cette course, son encombrement théorique serait effectivement de 2x662 = 1324mm.

Comme la machine mesure déjà en l'état 1156mm de long avec le moteur en X, le débattement ne rajoute finalement que 168mm à son encombrement.

Si on considère en outre que l'encombrement de la machine derrière l'axe de la fraise est de 624 mm, ce "débordement" lié effectivement au choix du portique fixe se situe essentiellement à l'avant de la machine.

Ce n'est évidement pas un hasard ...

Ce n'est évidement pas un hasard ...

Je ne l'est JAMAIS comparée à une machine de même gabarit en acier.

Je ne l'est JAMAIS comparée à une machine de même gabarit en acier.

Ma présentation sur ce forum se limitera uniquement à la machine, non pas parce que ses possibilités soient si limitées que je n'oserais les exposer mais plus modestement parce que mes essais d'usinage et mes réalisations n'ont rien de spectaculaire. En fait je n'ai pas la patience de me consacrer à un projet qui engloutirait des centaines d'heures pour finir au mieux dans une vitrine au pire dans une poubelle.

Carlos

J'aurais apprécié lire des réactions par rapport aux sujets développés. A ce stade de ma présentation il n'y a (Ordinerf a écrit:Il n'y a pas de meilleure solution, soit c'est avec portique fixe ou portique mobile mais aucun des deux n'est meilleur que l'autre ...

pour le moment) aucune comparaison entre les portique fixes et les portiques mobiles.

pour le moment) aucune comparaison entre les portique fixes et les portiques mobiles.Je suis d'accord sur ces 2 remarques même si elles ne s'inscrivent toujours pas dans le fil de ma présentation.Ordinerf a écrit: ... Perso je préfère le portique mobile parce qu'il permet d'enjamber la matière et donc de couvrir un usinage sur toute la surface de la machine

Le portique fixe c'est bien mais ça impose un volume machine plus grand du fait du déplacement de la table qui impose une longueur de machine deux fois plus grande....

Cependant dans le cas d'un portique fixe, et en particulier celui de ma machine, ce n'est pas tout à fait exact :

Ma machine a une course maxi en X de 662mm. Avec cette course, son encombrement théorique serait effectivement de 2x662 = 1324mm.

Comme la machine mesure déjà en l'état 1156mm de long avec le moteur en X, le débattement ne rajoute finalement que 168mm à son encombrement.

Si on considère en outre que l'encombrement de la machine derrière l'axe de la fraise est de 624 mm, ce "débordement" lié effectivement au choix du portique fixe se situe essentiellement à l'avant de la machine.

Ce n'est évidement pas un hasard ...

Ce n'est évidement pas un hasard ...Les exemples de centre d'usinage montrés plus haut ne me servent qu'à démontrer (s'il était nécessaire) que mon choix de montage des rails en Z est très utilisé sur ces machines.Ordinerf a écrit: ... Les exemples que tu montres sont intéressant parce qu'ils montrent une idée bien précise du rapport volume machine/volume usinable pour de l'acier. On prend de suite conscience qu'une cnc pour l'acier c'est loin d'être un jouet et que ça impose un volume imposant...

On est parfaitement d'accord.Ordinerf a écrit: ... beaucoup aimerait avoir une cnc de la taille d'une cnc bois mais avec la rigidité nécessaire à l'usinage acier or c'est impossible.

Ma machine est très loin d'être hyper rigide. Elle est juste à peine suffisamment rigide pour mon utilisation.Ordinerf a écrit: ...Concernant les matériaux pour fabriquer la machine c'est un sujet un peu délicat parce qu'il faut expliquer en fonction du rapport volume matière/rigidité.

Certes ta machine donne l'impression d'être hyper rigide (ce qui est vrai pour ce à quoi tu l'as destinée) mais on ne peut pas la comparer à la même machine en acier...

Je ne l'est JAMAIS comparée à une machine de même gabarit en acier.

Je ne l'est JAMAIS comparée à une machine de même gabarit en acier.Chaque chose en son temps. Comme je ne suis pas avare d'informations, il y aura le moment venu des infos sur les poids.Ordinerf a écrit: ... Je ne connais pas son poids ...

Bien qu'ayant déjà abordé ce sujet sur un autre post, je repréciserais mon point de vue.Ordinerf a écrit: ... Ce qui est par contre intéressant c'est le rapport poids/rigidité mais il ne faut pas en oublier les autres contraintes, si une matière résiste bien en flexion, elle ne résiste pas forcément bien en traction dans une autre direction, or le gros avantage du métal est que ça résistance est pratiquement identique dans toutes les directions (ça diffère un peu à cause de son laminage...)...

Certes, mais j'espère que chacun est à même de se faire son opinion.Ordinerf a écrit: ... Comme je dis souvent, les cnc c'est comme les gens, il ne faut pas se fier à leurs apparences mais à ce qu'elles peuvent faire...

Ma présentation sur ce forum se limitera uniquement à la machine, non pas parce que ses possibilités soient si limitées que je n'oserais les exposer mais plus modestement parce que mes essais d'usinage et mes réalisations n'ont rien de spectaculaire. En fait je n'ai pas la patience de me consacrer à un projet qui engloutirait des centaines d'heures pour finir au mieux dans une vitrine au pire dans une poubelle.

Carlos

Dernière édition par CARLOS78 le Sam 03 Mar 2018, 09:43, édité 1 fois

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

L'axe Z

L'axe Z est constitué de :

- 1 plateau Y en alu de 320x280x10,

- 1 plateau Z en alu de 480x280x10

- 2 rails D20 de 480mm espacés de 140mm,

- 4 paliers linéaires SBR20 - (Charge statique/dynamique : 1370N/860N)

- 6 Supports d'axe SK20

- 1 vis à billes SFU1605 d'environ 400mm,

- 1 écrou à billes DFU1605

- 1 palier BK12 - côté moteur (2 roulements 7001 - Charge statique axiale/radiale : 720Kgf / 331Kgf - Charge dynamique axiale 680Kgf)

- 1 palier BF12 - (1 roulement 6000 - Charge dynamique radiale : 465Kgf

- 2 poulies XL de 18 et 28 dents

- 1 courrier XL130

- 1 moteur pas à pas ayant un couple de maintien de 2N.m avec un rapport 28/18

- 1 Support de broche

- 1 broche d'usinage

La course utile est d'environ 160mm

- On retrouve un 2ème plateau Y : c'est un choix qui est du en grosse partie au fait que je voulais avoir les paliers Y et Z en vis-à-vis (voir explications plus haut).

- La flexion des rails D20 est réduite par l'adjonction d'un support en leur milieu.

- Le plateau Z permet de positionner le support de broche à différents niveaux.

Comme d'autre part la broche coulisse dans ce support, la position verticale de la broche est totalement ajustable.

- Le choix des composants du guidage linéaire en Z est historique : Ils ont été achetés en 2012. La machine présentée date de 2014.

Ce n'est pas le meilleur choix. Les rails supportés sont mieux adaptés.

Le poids de l'équipement mobile en Z est conséquent : environ 20 Kg.

Par précaution, j'ai mis une réduction 18/28 sur cet axe. Cette réduction augmente le couple moteur et cerise sur le gâteau la précision en Z.

Par précaution, j'ai mis une réduction 18/28 sur cet axe. Cette réduction augmente le couple moteur et cerise sur le gâteau la précision en Z.

1 tour moteur fait bouger l'ensemble Z de 5 x (18/28) = 3.21mm.

Avec un driver réglé en 1/8ème de pas, cela donne une précision en Z de 3.21 / (200 x 8 ) = 0.002mm.

Pour les sceptiques (comme moi) qui mettent en doute le positionnement en 1/8ème de pas, cela fait un positionnement en pas complet de 3.21 / 200 = 0.016mm qui est très correct.

On pourrait penser que le poids de l'équipement mobile en Z pose un problème pour 2 raisons :

- Son déplacement

- Son maintien en place à l'arrêt de la machine car une vis à billes au pas de 5mm est potentiellement réversible.

Je l'ai malheureusement cru et j'ai donc essayé de compenser le poids de 3 manières : un contrepoids, des ressorts de traction, des vérins à air.

La solution montrée ci-dessus avec 2 vérins ayant chacun une poussée de 10Kg était de loin la mieux adaptée mais en fait la compensation du poids s'avère totalement inutile.

- Le déplacement en Z ne pose aucun problème au moteur.

Le déplacement en Z ne pose aucun problème au moteur.

- Le maintien en place à l'arrêt non plus. Le petit couple moteur résistant du moteur multiplié par le rapport de réduction suffit (dans mon cas) à empêcher la réversibilité de la vis à billes.

Le maintien en place à l'arrêt non plus. Le petit couple moteur résistant du moteur multiplié par le rapport de réduction suffit (dans mon cas) à empêcher la réversibilité de la vis à billes.

A ce stade de ma présentation, sans rentrer dans une comparaison polémique "portique fixe vs portique mobile" je fais juste remarquer que :

- L'impact en statique et surtout en dynamique du poids des équipements mobiles de la machine est nettement moindre dans le cas d'un portique fixe.

- Le seul câblage mobile dans le cas du portique fixe est celui de l'axe Z.

Ces 2 remarques sont loin d'être insignifiantes au moment du choix d'une structure CNC.

Comme les débattements des câbles sur ma machine est minimaliste, il n'y a pas besoin de guide-cables sophistiqués et couteux.

J'ai juste utilisé un bout de gaine ondulé utilisé dans les installations électriques

Les CNCistes avertis auront surement remarqué qu'il manque sur cette photo les 2 tuyaux de circulation de l'eau pour refroidir la broche. Ceci est une autre histoire ... J'y reviendrai plus tard.

Carlos

L'axe Z est constitué de :

- 1 plateau Y en alu de 320x280x10,

- 1 plateau Z en alu de 480x280x10

- 2 rails D20 de 480mm espacés de 140mm,

- 4 paliers linéaires SBR20 - (Charge statique/dynamique : 1370N/860N)

- 6 Supports d'axe SK20

- 1 vis à billes SFU1605 d'environ 400mm,

- 1 écrou à billes DFU1605

- 1 palier BK12 - côté moteur (2 roulements 7001 - Charge statique axiale/radiale : 720Kgf / 331Kgf - Charge dynamique axiale 680Kgf)

- 1 palier BF12 - (1 roulement 6000 - Charge dynamique radiale : 465Kgf

- 2 poulies XL de 18 et 28 dents

- 1 courrier XL130

- 1 moteur pas à pas ayant un couple de maintien de 2N.m avec un rapport 28/18

- 1 Support de broche

- 1 broche d'usinage

La course utile est d'environ 160mm

- On retrouve un 2ème plateau Y : c'est un choix qui est du en grosse partie au fait que je voulais avoir les paliers Y et Z en vis-à-vis (voir explications plus haut).

- La flexion des rails D20 est réduite par l'adjonction d'un support en leur milieu.

- Le plateau Z permet de positionner le support de broche à différents niveaux.

Comme d'autre part la broche coulisse dans ce support, la position verticale de la broche est totalement ajustable.

- Le choix des composants du guidage linéaire en Z est historique : Ils ont été achetés en 2012. La machine présentée date de 2014.

Ce n'est pas le meilleur choix. Les rails supportés sont mieux adaptés.

Le poids de l'équipement mobile en Z est conséquent : environ 20 Kg.

Par précaution, j'ai mis une réduction 18/28 sur cet axe. Cette réduction augmente le couple moteur et cerise sur le gâteau la précision en Z.

Par précaution, j'ai mis une réduction 18/28 sur cet axe. Cette réduction augmente le couple moteur et cerise sur le gâteau la précision en Z.1 tour moteur fait bouger l'ensemble Z de 5 x (18/28) = 3.21mm.

Avec un driver réglé en 1/8ème de pas, cela donne une précision en Z de 3.21 / (200 x 8 ) = 0.002mm.

Pour les sceptiques (comme moi) qui mettent en doute le positionnement en 1/8ème de pas, cela fait un positionnement en pas complet de 3.21 / 200 = 0.016mm qui est très correct.

On pourrait penser que le poids de l'équipement mobile en Z pose un problème pour 2 raisons :

- Son déplacement

- Son maintien en place à l'arrêt de la machine car une vis à billes au pas de 5mm est potentiellement réversible.

Je l'ai malheureusement cru et j'ai donc essayé de compenser le poids de 3 manières : un contrepoids, des ressorts de traction, des vérins à air.

La solution montrée ci-dessus avec 2 vérins ayant chacun une poussée de 10Kg était de loin la mieux adaptée mais en fait la compensation du poids s'avère totalement inutile.

-

Le déplacement en Z ne pose aucun problème au moteur.

Le déplacement en Z ne pose aucun problème au moteur.-

Le maintien en place à l'arrêt non plus. Le petit couple moteur résistant du moteur multiplié par le rapport de réduction suffit (dans mon cas) à empêcher la réversibilité de la vis à billes.

Le maintien en place à l'arrêt non plus. Le petit couple moteur résistant du moteur multiplié par le rapport de réduction suffit (dans mon cas) à empêcher la réversibilité de la vis à billes.A ce stade de ma présentation, sans rentrer dans une comparaison polémique "portique fixe vs portique mobile" je fais juste remarquer que :

- L'impact en statique et surtout en dynamique du poids des équipements mobiles de la machine est nettement moindre dans le cas d'un portique fixe.

- Le seul câblage mobile dans le cas du portique fixe est celui de l'axe Z.

Ces 2 remarques sont loin d'être insignifiantes au moment du choix d'une structure CNC.

Comme les débattements des câbles sur ma machine est minimaliste, il n'y a pas besoin de guide-cables sophistiqués et couteux.

J'ai juste utilisé un bout de gaine ondulé utilisé dans les installations électriques

Les CNCistes avertis auront surement remarqué qu'il manque sur cette photo les 2 tuyaux de circulation de l'eau pour refroidir la broche. Ceci est une autre histoire ... J'y reviendrai plus tard.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

La broche d'usinage

Le choix d'une broche d'usinage est déterminant sur une CNC.

Comme ma machine était (et est toujours) une machine purement didactique, je ne pouvais pas faire autrement que d'investir dans ce qui était (et l'est toujours) le "standard" des broches d'usinage sur des machines amateur : une broche chinoise.

Ma broche est une 2.2Kw/220V refroidie par une circulation d'eau dans le corps de la broche.

Je l'ai acheté en 2012 et je constate qu'elle se vend toujours aujourd'hui aux alentours de 300€ (avec son variateur de fréquence et son support massif en alu).

Elle est très silencieuse. J'avais dans une version antérieure de ma CNC installé une défonceuse. C'était plutôt bien mais totalement insupportable au niveau bruit.

Au fil du temps, je me suis rendu compte que sans la circulation d'eau le corps de la broche était à peine tiède après quelques heures de fonctionnement (moins de 45°). j'ai donc décidé de supprimer la circulation d'eau d'une part parce que le bruit de la pompe était comparable à celui de la broche et d'autre part parce que les tuyaux et le réservoir m'enquiquinaient.

Je pense qu’aujourd’hui encore ce type de broche est encore très bien placé en rapport qualité/prix.

Curieusement, la courbe de performance de la broche n'est jamais indiquée.

En cherchant un peu sur internet on trouve assez facilement ce document qui caractérise assez bien me semble-t-il toutes les variantes possibles de ces broches chinoises 2.2KW :

Les courbes montrées ci-dessus sont très explicites :

- Le couple moteur est constant (environ 0.9 N.m) pour une vitesse de rotation comprise entre 6000 tr/mn et 24000 tr/mn

- Ce couple chute ensuite linéairement de 0.9N.m à 0 en dessous de 6000 tr/mn.

- La courbe puissance passe linéairement d'un max de 2.2Kw à 24000 tr/mn à 0KW à 0 tr/mn. En clair, cette puissance chute à 550W à 6000tr/mn

--> 1ère conclusion : cette broche ne doit pas être utilisée en dessous de 6000tr/mn

Est-ce un problème ? : NON si on reste dans l'utilisation prévue pour cette broche c'est à dire le travail des bois et plastiques.

Je note qu’aucun vendeur sur le net se hasarde à recommander cette broche pour l'usinage des métaux.

Pour essayer de quantifier les possibilités de cette broche il est utile de rappeler quelques notions d'usinage :

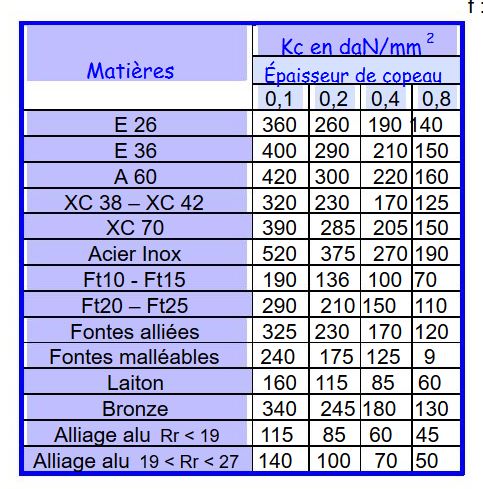

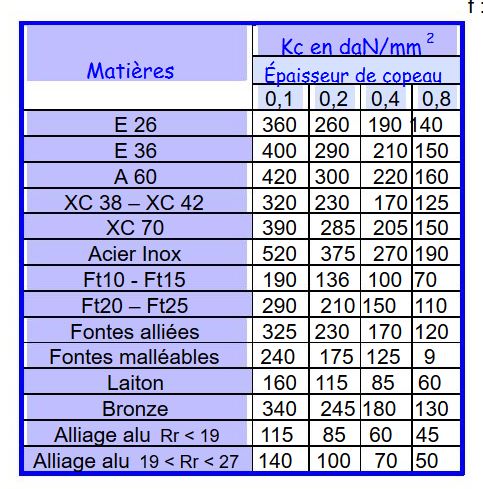

Pour calculer la puissance, le couple et l'effort de coupe, on utilise l'effort de coupe spécifique Kc qui s'exprime en daN/mm2.

Ce paramètre Kc représente l'effort de coupe nécessaire pour couper un copeau de 1 mm² de section.

Pour les bois c'est plus compliqué car ce n'est pas un matériau isotrope.

Un petit exemple de calcul pour essayer d'évaluer la capacité d'usinage de ma broche sur l'alu (avec une fraise de 10mm) :

- C'est forcément avec une petite épaisseur de copeau (<0.1mm) --> Kc = 115 daN/mm2.

- C'est au minimum à 6000tr/mn --> une vitesse de coupe de (6000 x 10 x 3.14) / 1000 = 188.4 m/mn.

- C'est avec un couple de 0.9 N.m --> avec une fraise de 10mm, c'est un effort de coupe de (0.9 x 1000) / 5 = 180 N = 18 daN

Résultat : --> La section de copeau serait dans ce cas de 18 / 115 = 0.15mm2.

On peut donc envisager avec cette broche de fraiser un peu l'aluminium (peut-être également un peu de laiton).

Avec l'acier ça me parait plus compliqué et sur ma machine c'est totalement impensable.

J'ai pu lire ici et là que 100W suffisaient largement pour usiner de l'alu ... et juste après ... qu'il était donc inutile d'avoir une broche avec une telle puissance ! Il y a dans ces propos une très grande confusion.

Explication : SI ma broche avait encore son couple nominal de 0.9N.m à 1090tr/mn au lieu des 6000tr/mn mini, alors effectivement on pourrait avec ces 100W usiner aussi bien (ou aussi mal) que ce que l'on peut faire avec les 550W dont elle dispose encore à 6000tr/mn. Le problème est qu'à 1090 tr/mn le couple de cette broche est TRÈS proche de ZÉRO.

Si je devais m'équiper aujourd'hui, il est probable que je reprendrais le même type de broche mais en version air-cooled et peut-être (si les finances le permettaient) avec une puissance supérieure afin d'augmenter son couple.

Carlos

Le choix d'une broche d'usinage est déterminant sur une CNC.

Comme ma machine était (et est toujours) une machine purement didactique, je ne pouvais pas faire autrement que d'investir dans ce qui était (et l'est toujours) le "standard" des broches d'usinage sur des machines amateur : une broche chinoise.

Ma broche est une 2.2Kw/220V refroidie par une circulation d'eau dans le corps de la broche.

Je l'ai acheté en 2012 et je constate qu'elle se vend toujours aujourd'hui aux alentours de 300€ (avec son variateur de fréquence et son support massif en alu).

Elle est très silencieuse. J'avais dans une version antérieure de ma CNC installé une défonceuse. C'était plutôt bien mais totalement insupportable au niveau bruit.

Au fil du temps, je me suis rendu compte que sans la circulation d'eau le corps de la broche était à peine tiède après quelques heures de fonctionnement (moins de 45°). j'ai donc décidé de supprimer la circulation d'eau d'une part parce que le bruit de la pompe était comparable à celui de la broche et d'autre part parce que les tuyaux et le réservoir m'enquiquinaient.

Je pense qu’aujourd’hui encore ce type de broche est encore très bien placé en rapport qualité/prix.

Curieusement, la courbe de performance de la broche n'est jamais indiquée.

En cherchant un peu sur internet on trouve assez facilement ce document qui caractérise assez bien me semble-t-il toutes les variantes possibles de ces broches chinoises 2.2KW :

Les courbes montrées ci-dessus sont très explicites :

- Le couple moteur est constant (environ 0.9 N.m) pour une vitesse de rotation comprise entre 6000 tr/mn et 24000 tr/mn

- Ce couple chute ensuite linéairement de 0.9N.m à 0 en dessous de 6000 tr/mn.

- La courbe puissance passe linéairement d'un max de 2.2Kw à 24000 tr/mn à 0KW à 0 tr/mn. En clair, cette puissance chute à 550W à 6000tr/mn

--> 1ère conclusion : cette broche ne doit pas être utilisée en dessous de 6000tr/mn

Est-ce un problème ? : NON si on reste dans l'utilisation prévue pour cette broche c'est à dire le travail des bois et plastiques.

Je note qu’aucun vendeur sur le net se hasarde à recommander cette broche pour l'usinage des métaux.

Pour essayer de quantifier les possibilités de cette broche il est utile de rappeler quelques notions d'usinage :

Pour calculer la puissance, le couple et l'effort de coupe, on utilise l'effort de coupe spécifique Kc qui s'exprime en daN/mm2.

Ce paramètre Kc représente l'effort de coupe nécessaire pour couper un copeau de 1 mm² de section.

Pour les bois c'est plus compliqué car ce n'est pas un matériau isotrope.

Un petit exemple de calcul pour essayer d'évaluer la capacité d'usinage de ma broche sur l'alu (avec une fraise de 10mm) :

- C'est forcément avec une petite épaisseur de copeau (<0.1mm) --> Kc = 115 daN/mm2.

- C'est au minimum à 6000tr/mn --> une vitesse de coupe de (6000 x 10 x 3.14) / 1000 = 188.4 m/mn.

- C'est avec un couple de 0.9 N.m --> avec une fraise de 10mm, c'est un effort de coupe de (0.9 x 1000) / 5 = 180 N = 18 daN

Résultat : --> La section de copeau serait dans ce cas de 18 / 115 = 0.15mm2.

On peut donc envisager avec cette broche de fraiser un peu l'aluminium (peut-être également un peu de laiton).

Avec l'acier ça me parait plus compliqué et sur ma machine c'est totalement impensable.

J'ai pu lire ici et là que 100W suffisaient largement pour usiner de l'alu ... et juste après ... qu'il était donc inutile d'avoir une broche avec une telle puissance ! Il y a dans ces propos une très grande confusion.

Explication : SI ma broche avait encore son couple nominal de 0.9N.m à 1090tr/mn au lieu des 6000tr/mn mini, alors effectivement on pourrait avec ces 100W usiner aussi bien (ou aussi mal) que ce que l'on peut faire avec les 550W dont elle dispose encore à 6000tr/mn. Le problème est qu'à 1090 tr/mn le couple de cette broche est TRÈS proche de ZÉRO.

Si je devais m'équiper aujourd'hui, il est probable que je reprendrais le même type de broche mais en version air-cooled et peut-être (si les finances le permettaient) avec une puissance supérieure afin d'augmenter son couple.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Je n'ai vu aucun écrou de type "Nylstop" sur tes photos...

Pour ce que ça coûte n'hésite pas à en mettre partout, ça évite bien des mauvaises surprises de déserrage d'écrou pendant l'usinage

Pour ce que ça coûte n'hésite pas à en mettre partout, ça évite bien des mauvaises surprises de déserrage d'écrou pendant l'usinage

Invité- Invité

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Broche (suite)

Pour se faire une idée des capacités d'usinage du métal avec une broche chinoise de 3KW similaire à la mienne, je vous propose de lire le post " CNC mécanosoudée type portique mobile pour l'aluminium " de Rider63 sur le forum usinages.com.

Le projet de Rider63 démarre dès la 1ère page du post avec comme objectif l'usinage de l'aluminium. Pour le moment, il usine avec une broche chinoise de 3KW ayant un couple de 1.3 N.m.

Ce post m'a beaucoup intéressé parce que dans sa recherche de performances, Rider63 ne lésine pas : structure en acier mécano-soudé, remplissage du châssis avec 110Kg d'un mélange gravier de granit + résine polyester, rails prismatiques de 25mm, 4 vis à billes de 25mm au pas de 10mm, 4 moteurs nema34 "rapides", etc ... Il fait de même pour les essais d'usinage qu'il présente (recherche d'une grande vitesse de coupe et d'un déplacement très rapide).

Quelques exemples :

Page 36/37 : Surfaçage table en acier avec une fraise 4 lèvres de 8mm, passe 0.5mm, Broche 12000 rpm, vitesse de déplacement 3000 mm/mn.

https://www.youtube.com/watch?v=pPWuTefGp8g

Page 44 : Surfaçage aluminium avec une fraise à surfacer de 25mm 2 plaquettes carbure, passe 1 mm pleine largeur (25mm), broche 18000 rpm, vitesse de déplacement 5000 mm/mn.

Page 54 : Fraisage avec une fraise 2 lèvres de 6mm, passe 10mm avec une largeur de 3mm, broche 20000rpm, vitesse de déplacement 4000 mm/mn.

https://youtu.be/DpvgrGJkVs4?t=12

Je ne suis pas un spécialiste, mais c'est bluffant et les pièces réalisées sont magnifiques.

Je ne suis pas un spécialiste, mais c'est bluffant et les pièces réalisées sont magnifiques.

Lorsque je calcule à ma façon (indépendamment parfois du non respect des vitesses de coupe : 1413 m/mn avec la fraise à surfacer D25 ...) les puissances d'usinage et les couples à la broche correspondants aux paramètres d'usinage annoncés, je me dis qu'il a pas peur.

Carlos

Pour se faire une idée des capacités d'usinage du métal avec une broche chinoise de 3KW similaire à la mienne, je vous propose de lire le post " CNC mécanosoudée type portique mobile pour l'aluminium " de Rider63 sur le forum usinages.com.

Le projet de Rider63 démarre dès la 1ère page du post avec comme objectif l'usinage de l'aluminium. Pour le moment, il usine avec une broche chinoise de 3KW ayant un couple de 1.3 N.m.

Ce post m'a beaucoup intéressé parce que dans sa recherche de performances, Rider63 ne lésine pas : structure en acier mécano-soudé, remplissage du châssis avec 110Kg d'un mélange gravier de granit + résine polyester, rails prismatiques de 25mm, 4 vis à billes de 25mm au pas de 10mm, 4 moteurs nema34 "rapides", etc ... Il fait de même pour les essais d'usinage qu'il présente (recherche d'une grande vitesse de coupe et d'un déplacement très rapide).

Quelques exemples :

Page 36/37 : Surfaçage table en acier avec une fraise 4 lèvres de 8mm, passe 0.5mm, Broche 12000 rpm, vitesse de déplacement 3000 mm/mn.

https://www.youtube.com/watch?v=pPWuTefGp8g

Page 44 : Surfaçage aluminium avec une fraise à surfacer de 25mm 2 plaquettes carbure, passe 1 mm pleine largeur (25mm), broche 18000 rpm, vitesse de déplacement 5000 mm/mn.

Page 54 : Fraisage avec une fraise 2 lèvres de 6mm, passe 10mm avec une largeur de 3mm, broche 20000rpm, vitesse de déplacement 4000 mm/mn.

https://youtu.be/DpvgrGJkVs4?t=12

Je ne suis pas un spécialiste, mais c'est bluffant et les pièces réalisées sont magnifiques.

Je ne suis pas un spécialiste, mais c'est bluffant et les pièces réalisées sont magnifiques.Lorsque je calcule à ma façon (indépendamment parfois du non respect des vitesses de coupe : 1413 m/mn avec la fraise à surfacer D25 ...) les puissances d'usinage et les couples à la broche correspondants aux paramètres d'usinage annoncés, je me dis qu'il a pas peur.

Carlos

Dernière édition par CARLOS78 le Mar 06 Mar 2018, 07:40, édité 1 fois

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

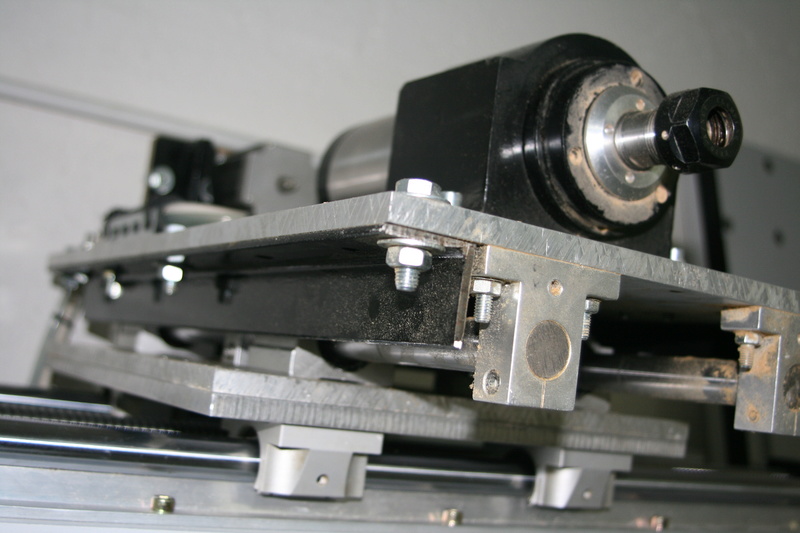

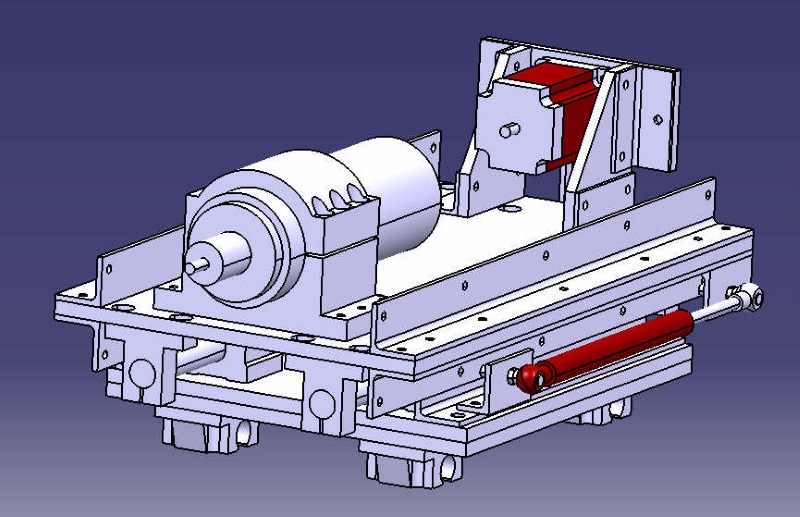

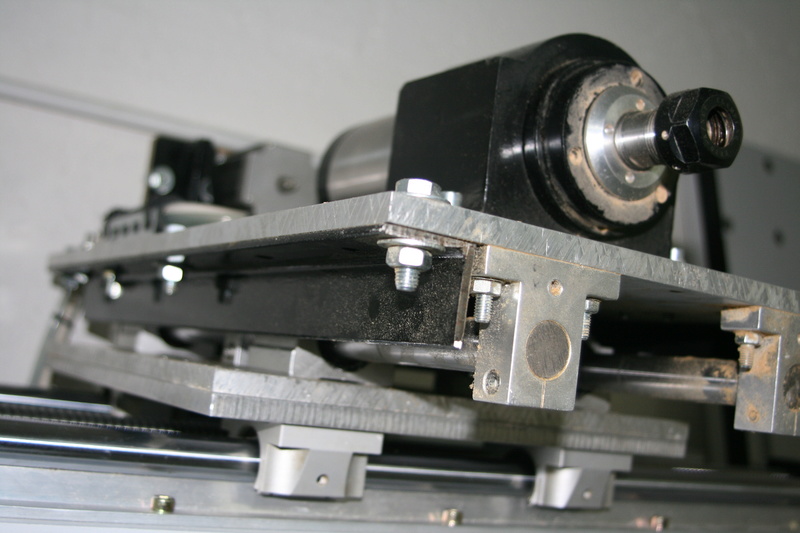

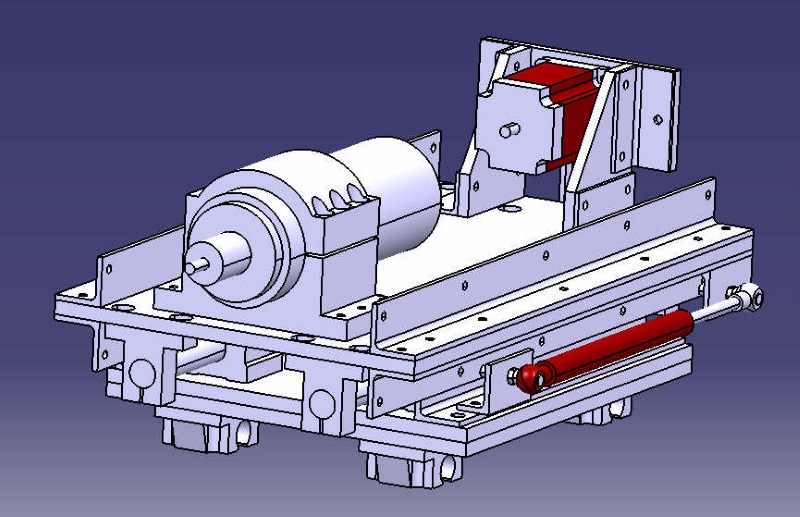

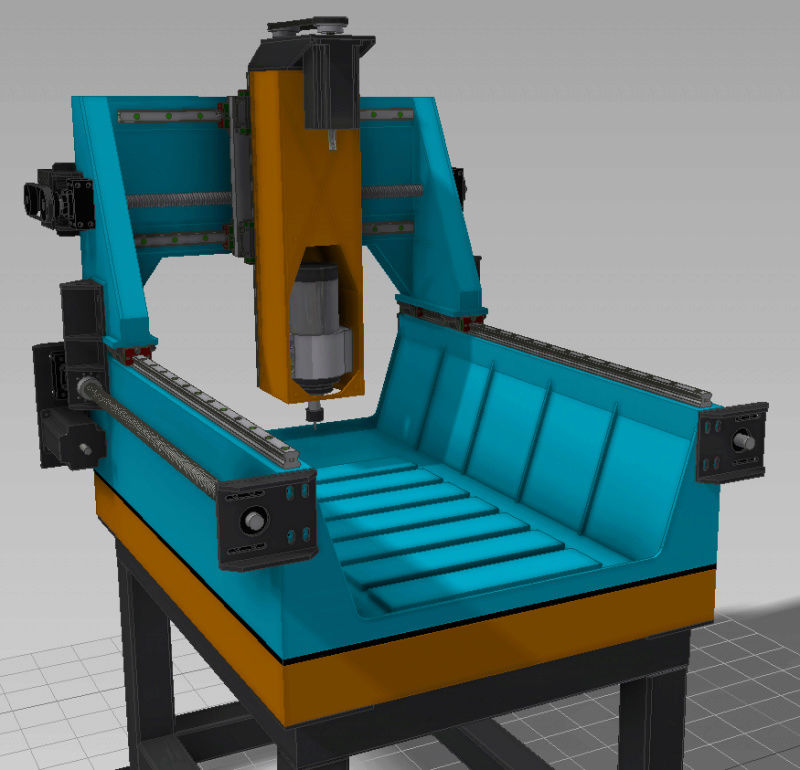

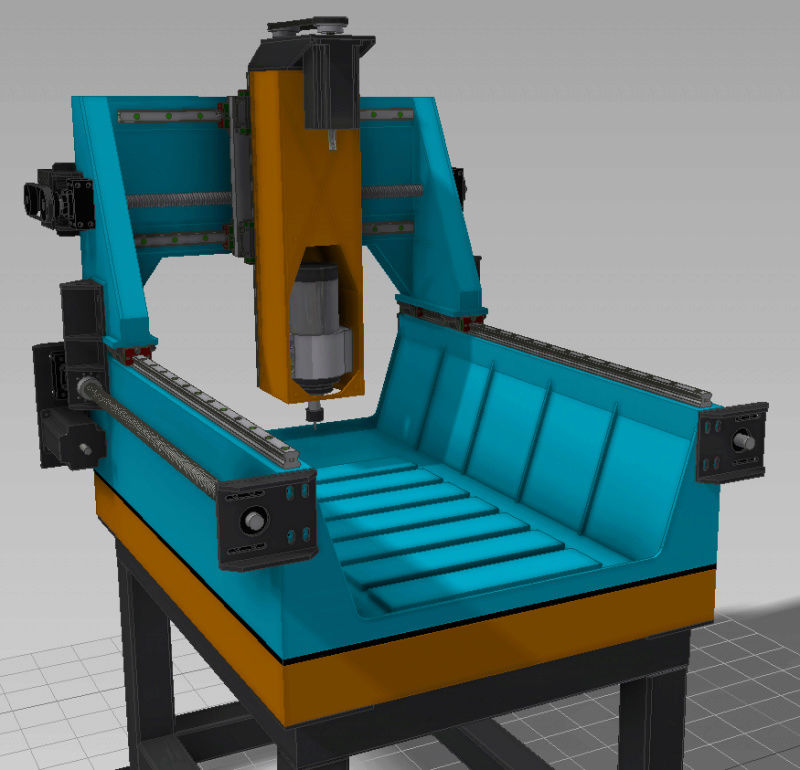

La machine de Rider63 en CAO

et en vrai :

Belle machine bien robuste.

Belle machine bien robuste.

A part la broche, le seul point commun avec ma CNC est le principe de montage des rails de l'axe Z : Mobiles suivant l'axe Z ...

Je remarque également qu'il n'y a aucune compensation du poids sur l'axe Z. Pourtant celui-ci est annoncé pour 35Kg ...

Carlos

et en vrai :

Belle machine bien robuste.

Belle machine bien robuste.A part la broche, le seul point commun avec ma CNC est le principe de montage des rails de l'axe Z : Mobiles suivant l'axe Z ...

Je remarque également qu'il n'y a aucune compensation du poids sur l'axe Z. Pourtant celui-ci est annoncé pour 35Kg ...

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

On ne peut pas juger de la robustesse d'une cnc si on ne connait pas les matériaux utilisés.

Si cette machine est en polystyrène ça ne vaut pas pareil que si elle est en acier. De plus ce n'est pas parce qu'on voit du volume que ça veut dire que c'est robuste, si ce n'est que des éléments en plaque alu de 1mm soudées entre elles, cette machine ne vaut rien.

Si elle est faite en panneaux agglo de 22mm comme pour ta machine alors on peut imaginer une certaine robustesse mais bon elle me semble un peu imposante au vu de son utilitée...

Par contre elle prouve qu'on peut avoir un portique rigide et mobile

Si cette machine est en polystyrène ça ne vaut pas pareil que si elle est en acier. De plus ce n'est pas parce qu'on voit du volume que ça veut dire que c'est robuste, si ce n'est que des éléments en plaque alu de 1mm soudées entre elles, cette machine ne vaut rien.

Si elle est faite en panneaux agglo de 22mm comme pour ta machine alors on peut imaginer une certaine robustesse mais bon elle me semble un peu imposante au vu de son utilitée...

Par contre elle prouve qu'on peut avoir un portique rigide et mobile

Invité- Invité

Page 2 sur 7 •  1, 2, 3, 4, 5, 6, 7

1, 2, 3, 4, 5, 6, 7

Sujets similaires

Sujets similaires» BIG CNC à portique mobile de CARLOS

» Fraiseuse 5 axes ... avant la CNC

» CNC-TEST avec LinuxCNC

» Rénovation fraiseuse 3 axes

» Numérisation Tour HBM 300

» Fraiseuse 5 axes ... avant la CNC

» CNC-TEST avec LinuxCNC

» Rénovation fraiseuse 3 axes

» Numérisation Tour HBM 300

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 2 sur 7

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum