Numérisation Tour HBM 300

+6

kalain

Xav1er

Lil

BEROLA

brise-copeaux

charly 57

10 participants

Passion-Usinages :: CNC :: Machines CNC :: Tours CN

Page 1 sur 5

Page 1 sur 5 • 1, 2, 3, 4, 5

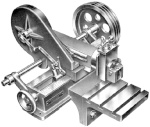

Numérisation Tour HBM 300

Numérisation Tour HBM 300

Bonjour à tous,

Après avoir validé quasiment toutes mes configurations logicielles avec CNC-TEST dans le but de numériser un vrai tour qui va faire de vrais copeaux de métal, il me restait à régler le problème du pilotage de la broche de mon tour chinois HBM.

En effet, avec CNC-TEST, le moteur de broche est un moteur pas à pas et avec le tour HBM, c'est un moteur à courant continu 110V qui nécessite un autre type de configuration.

La vitesse variable de la broche du tour HBM se fait en configuration d'origine avec un potentiomètre manuel, mon but étant de piloter le moteur directement avec la CN, voilà chose faite.

Une petite vidéo pour vous montrer un extrait du résultat dans un premier temps.

Tour-HBM-Video1 par dm_50361f6eb244d

Quelques photos détaillant le câblage :

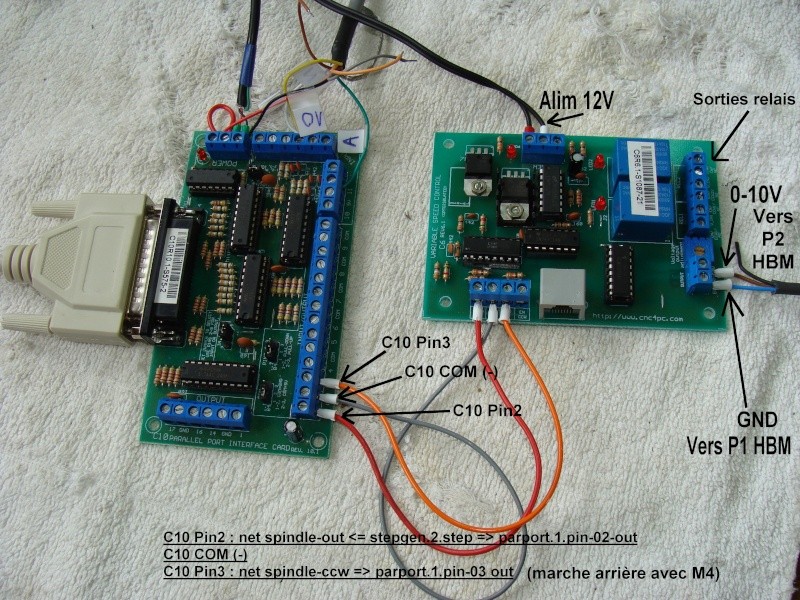

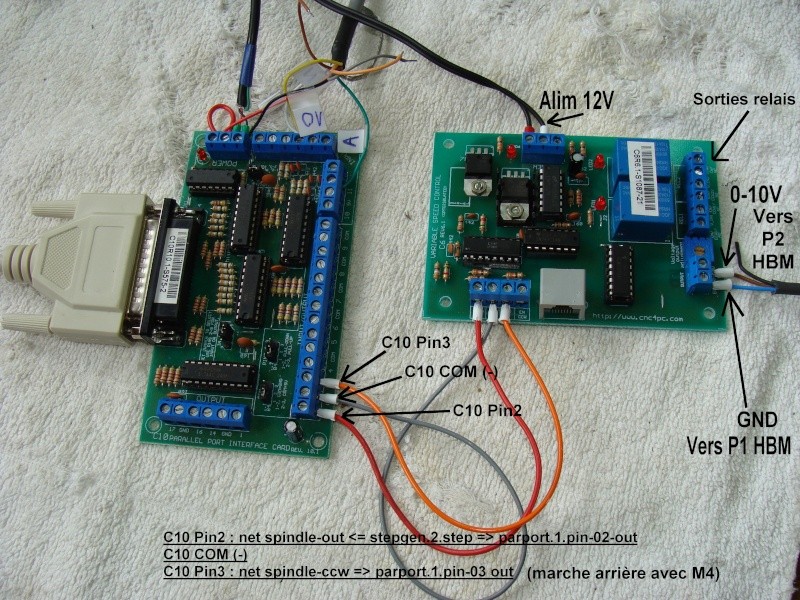

Câblage des cartes de commande :

Ici, pour faire les essais, seul le codeur et la commande 0-10V du moteur broche sont câblés.

La sortie relais de commande d'inversion de marche de la broche n'est pas encore câblée.

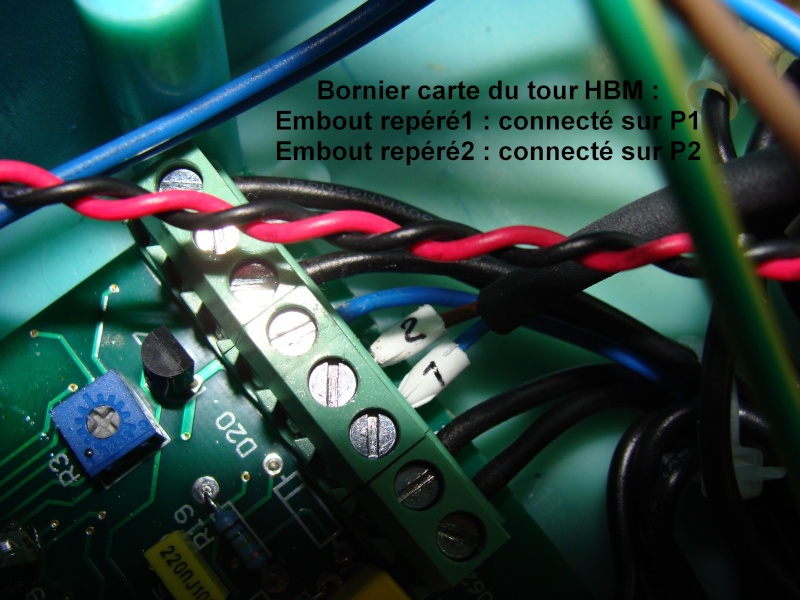

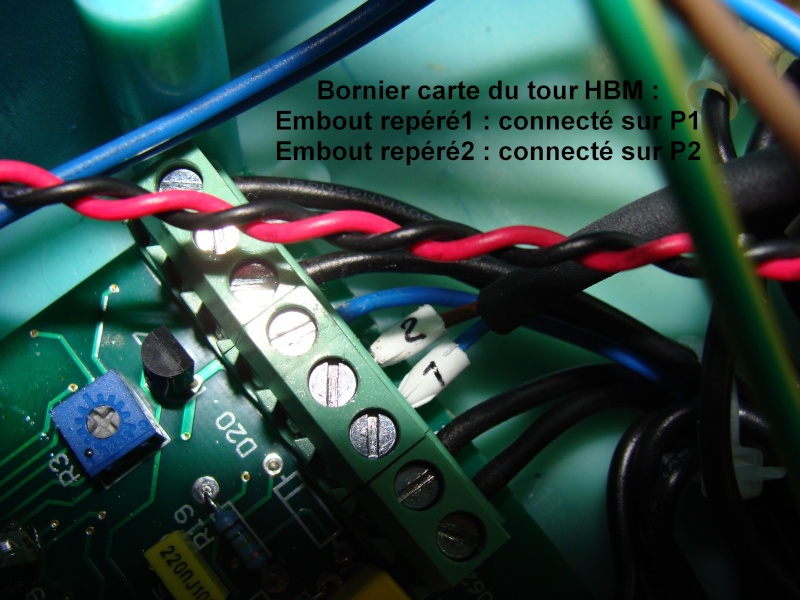

Bornier de la carte de commande du tour :

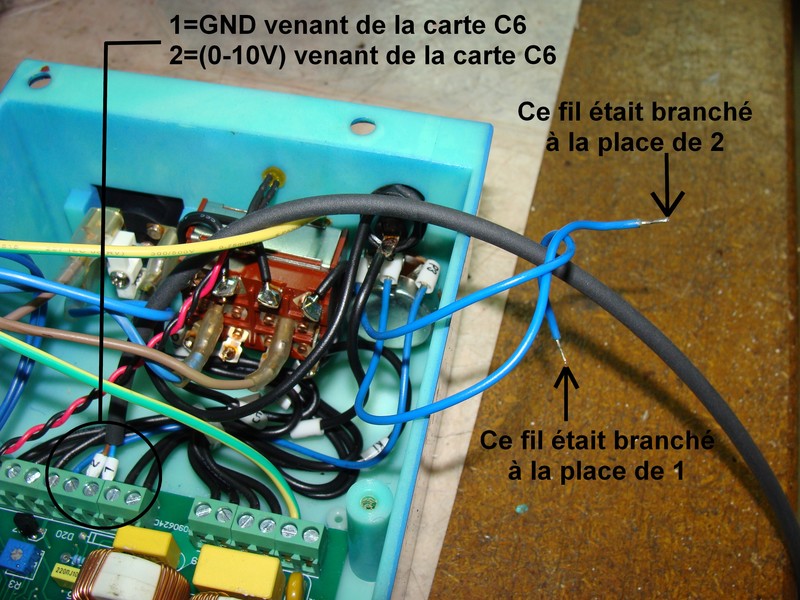

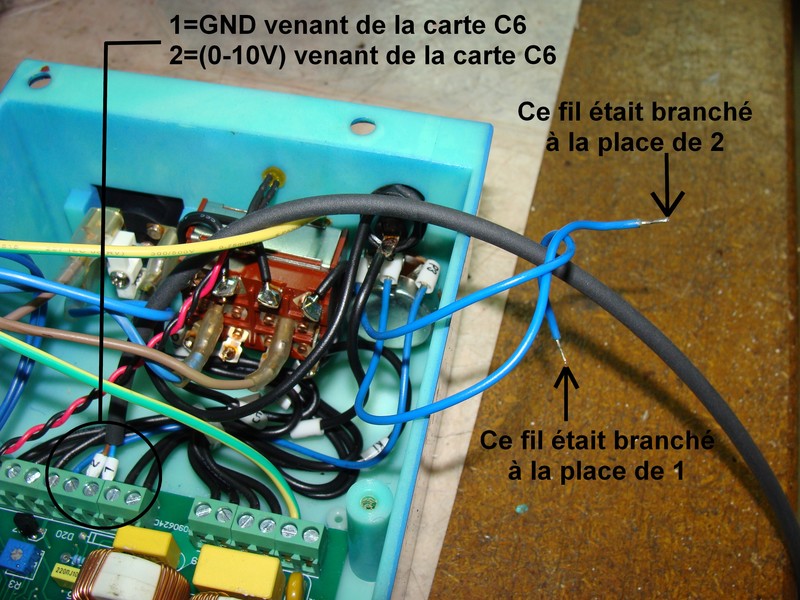

Modification du câblage :

Réglage sortie 0-10V :

A suivre pour les autres détails des configurations matérielles et logicielles.

a+

j-e

Après avoir validé quasiment toutes mes configurations logicielles avec CNC-TEST dans le but de numériser un vrai tour qui va faire de vrais copeaux de métal, il me restait à régler le problème du pilotage de la broche de mon tour chinois HBM.

En effet, avec CNC-TEST, le moteur de broche est un moteur pas à pas et avec le tour HBM, c'est un moteur à courant continu 110V qui nécessite un autre type de configuration.

La vitesse variable de la broche du tour HBM se fait en configuration d'origine avec un potentiomètre manuel, mon but étant de piloter le moteur directement avec la CN, voilà chose faite.

Une petite vidéo pour vous montrer un extrait du résultat dans un premier temps.

Tour-HBM-Video1 par dm_50361f6eb244d

Quelques photos détaillant le câblage :

Câblage des cartes de commande :

Ici, pour faire les essais, seul le codeur et la commande 0-10V du moteur broche sont câblés.

La sortie relais de commande d'inversion de marche de la broche n'est pas encore câblée.

Bornier de la carte de commande du tour :

Modification du câblage :

Réglage sortie 0-10V :

A suivre pour les autres détails des configurations matérielles et logicielles.

a+

j-e

Dernière édition par jean-emile le Dim 10 Mar 2013, 10:15, édité 1 fois (Raison : Ajout d'images)

Invité- Invité

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

Bonjour

Toujours à la recherche de la perfection.

Je vais suivre tes avancées.

Bon dimanche

Toujours à la recherche de la perfection.

Je vais suivre tes avancées.

Bon dimanche

charly 57- Chevronné

- Messages : 442

Date d'inscription : 30/09/2010

Contrôle de la broche du Tour

Contrôle de la broche du Tour

Bonjour à tous,

Cette fois un peu de mécanique pour changer : contrôle de la broche du tour.

J'ai l'habitude d'utiliser des machines qui tournent rond aussi je suis curieux de vérifier les concentricités de ce tour chinois.

En conclusion, bonne surprise car la broche et le mandrin tournent dans le centième. Je n'ai rencontré qu'un problème sur un mors avec un défaut de 0,1 que j'ai supprimé par une petite opération de rectification.

Une petite vidéo pour résumer tout ça :

Tour-HBM-Video2 par dm_50361f6eb244d

a+

j-e

Cette fois un peu de mécanique pour changer : contrôle de la broche du tour.

J'ai l'habitude d'utiliser des machines qui tournent rond aussi je suis curieux de vérifier les concentricités de ce tour chinois.

En conclusion, bonne surprise car la broche et le mandrin tournent dans le centième. Je n'ai rencontré qu'un problème sur un mors avec un défaut de 0,1 que j'ai supprimé par une petite opération de rectification.

Une petite vidéo pour résumer tout ça :

Tour-HBM-Video2 par dm_50361f6eb244d

a+

j-e

Invité- Invité

Notice français du tour HBM 300

Notice français du tour HBM 300

Bonjour à tous,

Voici le lien de la notice français en pdf du tour Rotwerk EDM 300 , c'est la même que pour le tour HBM 300 et le Sieg C2 et sans doute beaucoup d'autres...

Notice HBM300 - SiegC2 - Rotwerk EDM300

a+

j-e

Voici le lien de la notice français en pdf du tour Rotwerk EDM 300 , c'est la même que pour le tour HBM 300 et le Sieg C2 et sans doute beaucoup d'autres...

Notice HBM300 - SiegC2 - Rotwerk EDM300

a+

j-e

Invité- Invité

G96

G96

Bonjour à tous,

Je viens de tester la fonction G96 qui permet d'avoir une vitesse de coupe constante, c'est à dire que la vitesse de rotation de la pièce va augmenter au fur et à mesure que son diamètre diminue.

Je viens donc partager une petite vidéo éclair ainsi que les quelques lignes de G-code qui m'ont permis de réaliser l'essai.

Vivement que le montage des moteurs pas à pas soit fini pour enfin couper du copeau numérique :)

Tour-HBM-Video3 par dm_50361f6eb244d

Le G-code :

(tournage avec LinuxCNC)

(usinage d'une face diamètre 60 à diamètre 20 pour essai de G96)

%

G21 (unités en mm)

G7 (mode diamétre par exemple si X5 programmé on obtient un diamètre 10)

G94 (Unités par avance minute)

G90 (coordonnées en mode absolu)

G0 X30 Z10 (aller en vitesse rapide à X30 ou diametre 60 et Z10)

G0 T1M6 (appel de l'outil N°1)

G18 (plan de travail ZX)

G97 (mode Tr/mn)

G96 M3 D1100 S40 (M3=départ broche D=Vitesse broche maxi en tr/mn S=Vitesse coupe constante en m/mn car G21 est actif)

G0 Z3 (G0 : aller en vitesse rapide à Z3)

G1 F20 Z2 (G1 : aller en vitesse avance F en mm/mn à Z2)

X10 F50 (usiner la face jusqu'à X10 soit diamètre 20)

Z3 (dégager la face de 1mm)

M5 (arrêt moteur broche)

G0 Z6 (aller en vitesse rapide à Z6)

G0 X30 Z10 (aller en vitesse rapide à X30 et Z10)

M30 (fin du programme)

%

a+

j-e

Je viens de tester la fonction G96 qui permet d'avoir une vitesse de coupe constante, c'est à dire que la vitesse de rotation de la pièce va augmenter au fur et à mesure que son diamètre diminue.

Je viens donc partager une petite vidéo éclair ainsi que les quelques lignes de G-code qui m'ont permis de réaliser l'essai.

Vivement que le montage des moteurs pas à pas soit fini pour enfin couper du copeau numérique :)

Tour-HBM-Video3 par dm_50361f6eb244d

Le G-code :

(tournage avec LinuxCNC)

(usinage d'une face diamètre 60 à diamètre 20 pour essai de G96)

%

G21 (unités en mm)

G7 (mode diamétre par exemple si X5 programmé on obtient un diamètre 10)

G94 (Unités par avance minute)

G90 (coordonnées en mode absolu)

G0 X30 Z10 (aller en vitesse rapide à X30 ou diametre 60 et Z10)

G0 T1M6 (appel de l'outil N°1)

G18 (plan de travail ZX)

G97 (mode Tr/mn)

G96 M3 D1100 S40 (M3=départ broche D=Vitesse broche maxi en tr/mn S=Vitesse coupe constante en m/mn car G21 est actif)

G0 Z3 (G0 : aller en vitesse rapide à Z3)

G1 F20 Z2 (G1 : aller en vitesse avance F en mm/mn à Z2)

X10 F50 (usiner la face jusqu'à X10 soit diamètre 20)

Z3 (dégager la face de 1mm)

M5 (arrêt moteur broche)

G0 Z6 (aller en vitesse rapide à Z6)

G0 X30 Z10 (aller en vitesse rapide à X30 et Z10)

M30 (fin du programme)

%

a+

j-e

Invité- Invité

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

Bonsoir

C'est chouette, je comprends le G code !!!!!

Merci pour ton partage

C'est chouette, je comprends le G code !!!!!

Merci pour ton partage

charly 57- Chevronné

- Messages : 442

Date d'inscription : 30/09/2010

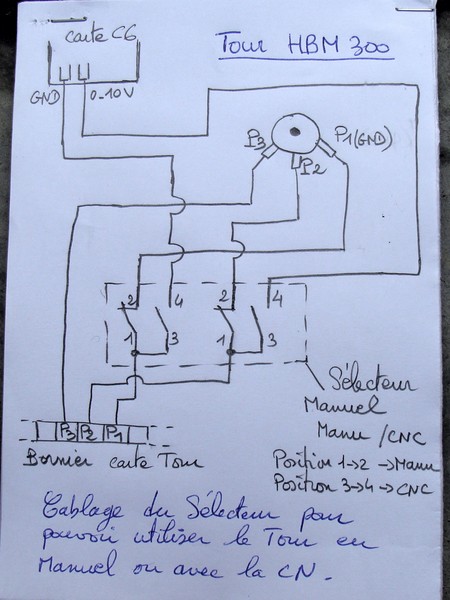

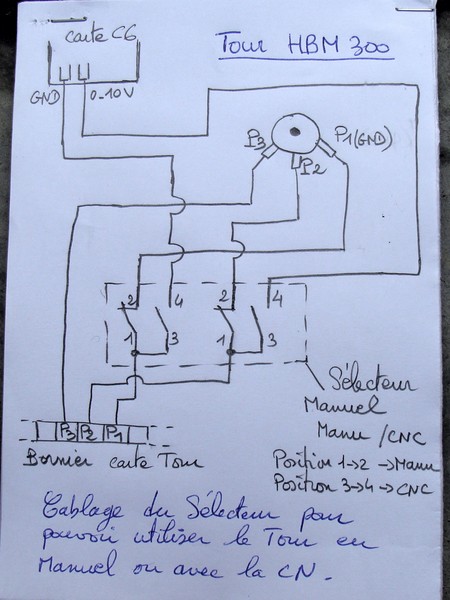

Tour HBM 300 : Fonctionnement manuel ou CN

Tour HBM 300 : Fonctionnement manuel ou CN

Bonjour à tous,

Suite de la numérisation du tour avec le montage d'un sélecteur manuel pour pouvoir choisir le mode de fonctionnement, en manuel ou avec LinuxCNC.

Le sélecteur avec son étiquette usinée avec CNC-TEST :

Le schéma de câblage :

La vidéo :

Tour-HBM-Video4 par dm_50361f6eb244d

a+

j-e

Suite de la numérisation du tour avec le montage d'un sélecteur manuel pour pouvoir choisir le mode de fonctionnement, en manuel ou avec LinuxCNC.

Le sélecteur avec son étiquette usinée avec CNC-TEST :

Le schéma de câblage :

La vidéo :

Tour-HBM-Video4 par dm_50361f6eb244d

a+

j-e

Invité- Invité

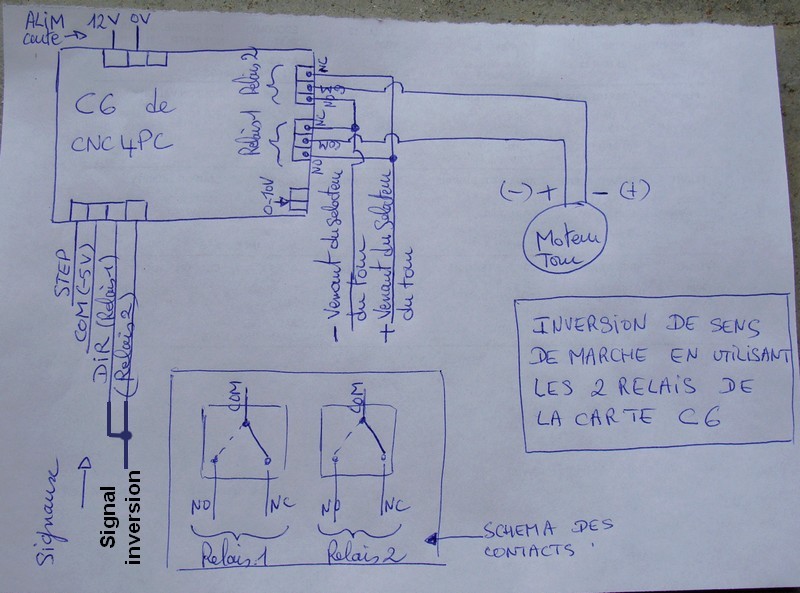

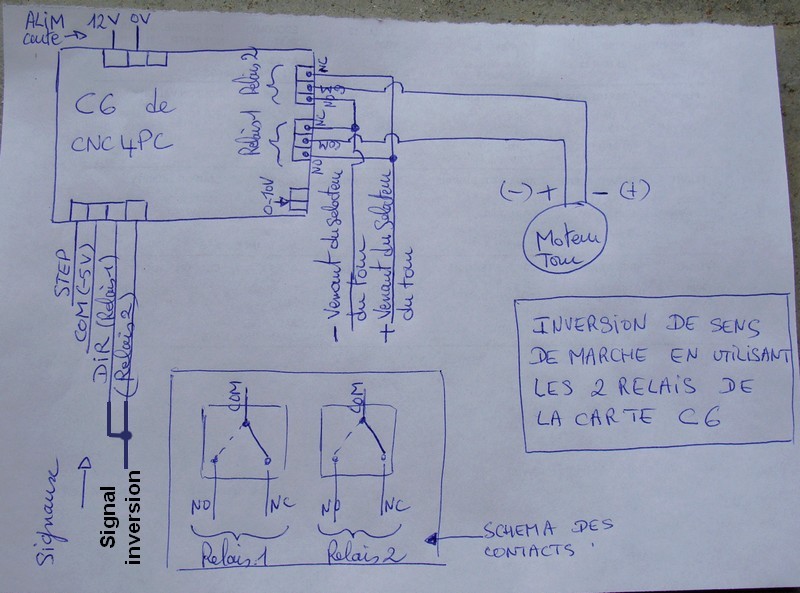

Inversion du sens de marche en mode CN

Inversion du sens de marche en mode CN

Bonjour à tous,

L'inversion du sens de marche d'un moteur à courant continu n'est pas compliqué : il suffit d'inverser la polarité aux bornes du moteur mais pour le tour HBM ce ne sera pas aussi simple...

Dans un premier temps, comme la carte C6 que j'utilise pour la variation de vitesse comporte 2 relais avec des contacts inverseurs dont les capacités électromagnétiques sont suffisantes pour le tour HBM, je décide d'effectuer un premier câblage pour vérifier le fonctionnement de l'inversion du sens du moteur.

Voici le câblage utilisé :

Les résultats des essais sont mitigés :

L'inversion de marche est possible avec :

-les boutons manuel de Linux CNC marche avant, marche arrière et arrêt (sous réserve de ne pas tourner trop vite en marche arrière)

-les commandes M3 Sn (marche avant à n tr/mn), M5 dans un programme g-code du style :

......

M3 S1000

......

M5

......

Par contre, en mode manuel de LinuxCNC (avec les boutons dans Axis), il n'est pas possible d'utiliser le bouton arrêt quand on tourne en marche arrière à grande vitesse

idem si en mode programme on demande un M5 (arrêt) si on est en M4 S1000, cela a pour conséquence de mettre la carte d'origine du Tour en défaut, ce qui est particulièrement désagréable et de plus déconseillé pour la survie du fusible et même de la carte de commande d'origine du tour.

La solution en mode MDI et en mode programme :

programmer M4 S1 puis éventuellement une petite tempo qui permet d'être sûr que la broche est bien ralentie avant de programmer M5 :

M4 S1000

....

M4 S1

....

G4 P0.5 (tempo de 0.5s)

....

M5

....

Nota : pas de solution en mode manuel sauf en cas de vitesse maxi non atteinte, il reste la possibilité d'une décélération progressive par l'action répétitive sur le bouton - de l'interface ou avec la touche F11 du clavier

Le cycle de taraudage n'est pas possible (ou seulement à très basse vitesse, 150tr/mn maxi) car au changement brutal de sens de la broche l'intensité augmente et la carte du tour se met en défaut. Ceci ne me convient pas car je veux pouvoir aussi tarauder avec une fraiseuse qui est équipée de la même motorisation.

En conclusion :

Avec ce câblage, l'inversion de marche est loin d'être au point mais cela démontre que le Tour est parfaitement en sécurité.

Il est d'ailleurs déconseillé dans sa notice d'origine de le démarrer dans un sens ou dans l'autre sans avoir le potentiomètre à zéro et de ne pas inverser son sens de marche brutalement.

A+ pour un autre câblage qui permettra de résoudre les inconvénients énumérés aujourd'hui.

j-e

L'inversion du sens de marche d'un moteur à courant continu n'est pas compliqué : il suffit d'inverser la polarité aux bornes du moteur mais pour le tour HBM ce ne sera pas aussi simple...

Dans un premier temps, comme la carte C6 que j'utilise pour la variation de vitesse comporte 2 relais avec des contacts inverseurs dont les capacités électromagnétiques sont suffisantes pour le tour HBM, je décide d'effectuer un premier câblage pour vérifier le fonctionnement de l'inversion du sens du moteur.

Voici le câblage utilisé :

Les résultats des essais sont mitigés :

L'inversion de marche est possible avec :

-les boutons manuel de Linux CNC marche avant, marche arrière et arrêt (sous réserve de ne pas tourner trop vite en marche arrière)

-les commandes M3 Sn (marche avant à n tr/mn), M5 dans un programme g-code du style :

......

M3 S1000

......

M5

......

Par contre, en mode manuel de LinuxCNC (avec les boutons dans Axis), il n'est pas possible d'utiliser le bouton arrêt quand on tourne en marche arrière à grande vitesse

idem si en mode programme on demande un M5 (arrêt) si on est en M4 S1000, cela a pour conséquence de mettre la carte d'origine du Tour en défaut, ce qui est particulièrement désagréable et de plus déconseillé pour la survie du fusible et même de la carte de commande d'origine du tour.

La solution en mode MDI et en mode programme :

programmer M4 S1 puis éventuellement une petite tempo qui permet d'être sûr que la broche est bien ralentie avant de programmer M5 :

M4 S1000

....

M4 S1

....

G4 P0.5 (tempo de 0.5s)

....

M5

....

Nota : pas de solution en mode manuel sauf en cas de vitesse maxi non atteinte, il reste la possibilité d'une décélération progressive par l'action répétitive sur le bouton - de l'interface ou avec la touche F11 du clavier

Le cycle de taraudage n'est pas possible (ou seulement à très basse vitesse, 150tr/mn maxi) car au changement brutal de sens de la broche l'intensité augmente et la carte du tour se met en défaut. Ceci ne me convient pas car je veux pouvoir aussi tarauder avec une fraiseuse qui est équipée de la même motorisation.

En conclusion :

Avec ce câblage, l'inversion de marche est loin d'être au point mais cela démontre que le Tour est parfaitement en sécurité.

Il est d'ailleurs déconseillé dans sa notice d'origine de le démarrer dans un sens ou dans l'autre sans avoir le potentiomètre à zéro et de ne pas inverser son sens de marche brutalement.

A+ pour un autre câblage qui permettra de résoudre les inconvénients énumérés aujourd'hui.

j-e

Dernière édition par jean-emile le Dim 14 Avr 2013, 09:02, édité 3 fois (Raison : Modif texte)

Invité- Invité

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

Bonjour

Mécaniquement, peux tu mettre un frein sur l'arbre moteur et le commander électriquement à partir d'un relais de sortie d'une carte ? Cela raccourcirait le temps de décélération et avec un détecteur (informatique) de vitesse basse ou nulle qui attaque une entrée qui autoriserai le sens inverse du moteur. Comme d'habitude c'est une idée grandement mécanique et presque pas informatique !!!

A+

Mécaniquement, peux tu mettre un frein sur l'arbre moteur et le commander électriquement à partir d'un relais de sortie d'une carte ? Cela raccourcirait le temps de décélération et avec un détecteur (informatique) de vitesse basse ou nulle qui attaque une entrée qui autoriserai le sens inverse du moteur. Comme d'habitude c'est une idée grandement mécanique et presque pas informatique !!!

A+

charly 57- Chevronné

- Messages : 442

Date d'inscription : 30/09/2010

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

charly 57 a écrit:

Mécaniquement, peux tu mettre un frein sur l'arbre moteur et le commander électriquement à partir d'un relais de sortie d'une carte ? Cela raccourcirait le temps de décélération et avec un détecteur (informatique) de vitesse basse ou nulle qui attaque une entrée qui autoriserai le sens inverse du moteur. Comme d'habitude c'est une idée grandement mécanique et presque pas informatique !!!

A+

Bonjour Charly,

Merci pour tes idées constructives, effectivement il est possible de commander un frein avec une sortie relais, elles sont conçues pour cela.

Malheureusement ce procédé ne supprime pas la surintensité qui met le tour en défaut. J'ai d'ailleurs essayé une solution qui utilise la sortie relais N°2 de la carte C6 pour couper le 0-10V ce qui supprime partiellement le problème (plus de mise en défaut du tour à la commande de M5 quand on est en M4)

Je suis néanmoins allé plus loin car je voulais une solution complète, c'est à dire qui permet d’écrire des lignes de g-code sans mettre des tempo et surtout pouvoir tarauder.

La solution que j'ai retenue est une inversion de sens de marche grâce à un câblage avec deux relais temporisés, un pour passer de la marche avant à la marche arrière et un inversement.

Cette solution fonctionne parfaitement, de plus elle permet de s'affranchir de l'obligation d'attente que le moteur soit bien arrêté avant de le lancer dans l'autre sens, ceci en manuel, MDI ou en mode programme.

Il est même possible de se tromper et d'écrire le programme :

....

M3 S1000 (lancer la broche à 1000tr/mn en marche avant)

....

M4 (lancer la broche à 1000tr/mn en marche arrière)

....

Quand le programme va trouver M4, tout se fait automatiquement, l'arrêt temporisé puis le redémarrage dans l'autre sens.

De plus, le cycle de taraudage est maintenant possible à grande vitesse.

Le schéma de câblage de cette solution + des vidéos dans un prochain message.

j-e

Invité- Invité

Page 1 sur 5 • 1, 2, 3, 4, 5

Sujets similaires

Sujets similaires» Numérisation TOUR ACIMEX BL200L-1

» Numérisation tour bas de gamme

» Numérisation d'un tour cazeneuve HB500

» Numérisation de documentation

» Numérisation Sieg SX2

» Numérisation tour bas de gamme

» Numérisation d'un tour cazeneuve HB500

» Numérisation de documentation

» Numérisation Sieg SX2

Passion-Usinages :: CNC :: Machines CNC :: Tours CN

Page 1 sur 5

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum