Numérisation Tour HBM 300

+6

kalain

Xav1er

Lil

BEROLA

brise-copeaux

charly 57

10 participants

Passion-Usinages :: CNC :: Machines CNC :: Tours CN

Page 2 sur 5

Page 2 sur 5 •  1, 2, 3, 4, 5

1, 2, 3, 4, 5

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

charly 57 a écrit:

Mécaniquement, peux tu mettre un frein sur l'arbre moteur et le commander électriquement à partir d'un relais de sortie d'une carte ? Cela raccourcirait le temps de décélération et avec un détecteur (informatique) de vitesse basse ou nulle qui attaque une entrée qui autoriserai le sens inverse du moteur. Comme d'habitude c'est une idée grandement mécanique et presque pas informatique !!!

A+

Bonjour Charly,

Merci pour tes idées constructives, effectivement il est possible de commander un frein avec une sortie relais, elles sont conçues pour cela.

Malheureusement ce procédé ne supprime pas la surintensité qui met le tour en défaut. J'ai d'ailleurs essayé une solution qui utilise la sortie relais N°2 de la carte C6 pour couper le 0-10V ce qui supprime partiellement le problème (plus de mise en défaut du tour à la commande de M5 quand on est en M4)

Je suis néanmoins allé plus loin car je voulais une solution complète, c'est à dire qui permet d’écrire des lignes de g-code sans mettre des tempo et surtout pouvoir tarauder.

La solution que j'ai retenue est une inversion de sens de marche grâce à un câblage avec deux relais temporisés, un pour passer de la marche avant à la marche arrière et un inversement.

Cette solution fonctionne parfaitement, de plus elle permet de s'affranchir de l'obligation d'attente que le moteur soit bien arrêté avant de le lancer dans l'autre sens, ceci en manuel, MDI ou en mode programme.

Il est même possible de se tromper et d'écrire le programme :

....

M3 S1000 (lancer la broche à 1000tr/mn en marche avant)

....

M4 (lancer la broche à 1000tr/mn en marche arrière)

....

Quand le programme va trouver M4, tout se fait automatiquement, l'arrêt temporisé puis le redémarrage dans l'autre sens.

De plus, le cycle de taraudage est maintenant possible à grande vitesse.

Le schéma de câblage de cette solution + des vidéos dans un prochain message.

j-e

Invité- Invité

Inversion du sens de marche en mode CN : solution finale

Inversion du sens de marche en mode CN : solution finale

Bonjour à tous,

Avant la solution finale en fin de message, voici une autre possibilité de câblage pour inverser le sens de marche du moteur de la broche.

C'est une solution qui n'utilise qu'une sortie relais de la carte C6 car c'est un autre relais qui se charge de l'inversion de la polarité. Elle peut être intéressante si on veut utiliser la 2ème sortie relais pour piloter autre chose.

J'en ai d'ailleurs profité pour faire des essais de coupure du 0-10V avec le relais inutilisé. Cela m'a conduit à la création d'un bouton qui active la sortie du pin04 (P4 sur le schéma) et ainsi pouvoir couper en mode manuel le moteur en pleine marche arrière en un seul clic sans passer par la phase fastidieuse, clic,clic, clic...sur le bouton - ou avec la touche F11 de l'interface.

Nota : Je ne développerai pas aujourd'hui la création d'un bouton sous LinuxCNC car ce n'est plus le sujet de la numérisation du tour.

Ce n'est donc encore pas la solution au top.

C'est néanmoins une solution qui comme la précédente conviendra à celui qui utilise la marche arrière en connaissance de cause et qui taraude à vitesse réduite.

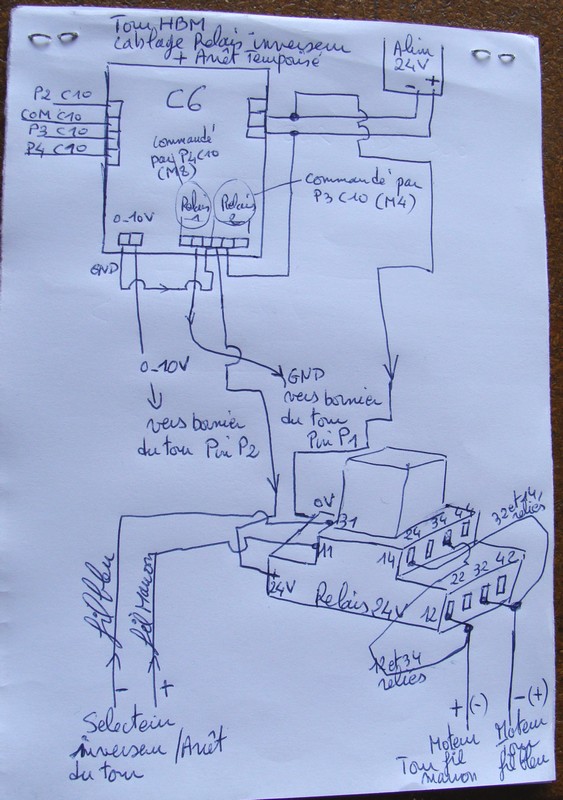

Le schéma :

Une vue d'ensemble du câblage provisoire :

Gros plan sur le relais câblé :

####################

La solution finale :

####################

Le schéma :

Quelques commentaires sur le fonctionnement :

1) Technologie :

Particularité d’un relais avec des contacts à fermeture et à ouverture :

-Le contact à ouverture (21/22 par ex) s’ouvrira toujours plus tôt (avant) que le contact à fermeture (13/14 par ex)

Temporisation travail : démarre quand le solénoïde du relais est mis sous tension

Temporisation repos : démarre quand le solénoïde du relais n’est plus sous tension (à sa coupure)

2) Alimentation du moteur :

En marche AVANT, le moteur est alimenté par KA1 : 21/22 KA1 : 65/66 KA2 : 21/22 et par KA1 : 31/32

En marche ARRIERE, le moteur est alimenté par KA1 : 13/14 KA1 : 65/66 KA2 : 21/22 et par KA1 : 43/44

3) Fonctionnement :

-> M4 dans le G-code ou en mode MDI ou action sur le bouton manuel marche arrière

-> Fermeture du contact NO du relais de la carte C6

-> Solénoïde relais KA2 alimenté

-> Contact travail 67/68 du relais temporisé KA2 est commandé (tempo réglée de l’ordre de la seconde : le contact sera donc établi dans 1s)

-> Au même moment : Contact 21/22 du relais KA2 s’ouvre instantanément et coupe le courant qui alimente le moteur

-> Un micro instant plus tard, le contact à fermeture 13/14 du relais KA2 va permettre l’alimentation du solénoïde du relais KA1 (21/22 et 31/32 s’ouvrent et 13/14 et 43/44 se ferment ainsi que 65/66 s’ouvre instantanément)

-> Ce qui inverse la polarité aux fils du moteur mais ne cause pas d’incident car 21/22 de KA2 s’est ouvert avant (et pour l'instant la tempo de 1 s n'est pas terminée)

-> Le moteur est donc en train de s’arrêter sous l’effet de la coupure de 21/22 de KA2 et il va pouvoir démarrer dans le sens inverse dès que le contact travail 67/68 du relais temporisé KA2 se fermera à la fin de la temporisation (qui doit être réglée sur la valeur adéquate, c’est-à-dire pas trop longue afin que la valeur du 0-10V ne soit pas trop montée : 1 seconde convient bien)

-> 67/68 de KA2 se ferme et le moteur peut repartir en marche arrière

(Noter que le contact 21/22 de KA2 est toujours ouvert et que le courant passe par le contact 67/68 du relais temporisé de KA2)

Maintenant la manœuvre inverse :

-> M3 dans le G-code ou en mode MDI ou action sur le bouton manuel marche avant

-> Le contact de la sortie relais de la carte C6 s’ouvre et les solénoïdes des relais KA1 et KA2 ne sont plus alimentés.

-> Le contact 67/68 du relais KA2 s’ouvre instantanément et coupe le courant qui alimente le moteur en marche arrière en même temps que l’inversion se produit aux contacts 21/22 31/32 13/14 43/44 de KA1. Dans le même temps le contact 65/66 qui est ouvert ne se referme qu’avec un temps de retard à la valeur de la temporisation KA1 ce qui permet au moteur de s’arrêter sans risque de surintensité avec l’inversion des contacts 21/22 31/32 13/14 43/44 de KA1

-> La temporisation repos arrive à sa fin et le contact 65/66 de KA1 se ferme ce qui permet de nouveau l’alimentation du moteur en marche avant.

Vue d'ensemble de câblage provisoire avec les 2 relais à contacts temporisés :

Modification du branchement des fils du moteur :

Détail du câblage de la sortie relais de la carte C6 :

Vidéo de fonctionnement : je commande M4 S1100 directement après M3 S1100 et inversement.

Tour-HBM-Video5 par dm_50361f6eb244d

Conclusion :

Cette solution fonctionne parfaitement, elle permet d'éviter d'attendre que le moteur soit bien arrêté pour le lancer dans l'autre sens quelle que soit sa vitesse, ceci en manuel, MDI ou en mode programme, l'arrêt se fera automatiquement pendant l'inversion de sens.

La machine est en sécurité et de plus, le cycle de taraudage est maintenant possible à grande vitesse.

a+

j-e

Avant la solution finale en fin de message, voici une autre possibilité de câblage pour inverser le sens de marche du moteur de la broche.

C'est une solution qui n'utilise qu'une sortie relais de la carte C6 car c'est un autre relais qui se charge de l'inversion de la polarité. Elle peut être intéressante si on veut utiliser la 2ème sortie relais pour piloter autre chose.

J'en ai d'ailleurs profité pour faire des essais de coupure du 0-10V avec le relais inutilisé. Cela m'a conduit à la création d'un bouton qui active la sortie du pin04 (P4 sur le schéma) et ainsi pouvoir couper en mode manuel le moteur en pleine marche arrière en un seul clic sans passer par la phase fastidieuse, clic,clic, clic...sur le bouton - ou avec la touche F11 de l'interface.

Nota : Je ne développerai pas aujourd'hui la création d'un bouton sous LinuxCNC car ce n'est plus le sujet de la numérisation du tour.

Ce n'est donc encore pas la solution au top.

C'est néanmoins une solution qui comme la précédente conviendra à celui qui utilise la marche arrière en connaissance de cause et qui taraude à vitesse réduite.

Le schéma :

Une vue d'ensemble du câblage provisoire :

Gros plan sur le relais câblé :

####################

La solution finale :

####################

Le schéma :

Quelques commentaires sur le fonctionnement :

1) Technologie :

Particularité d’un relais avec des contacts à fermeture et à ouverture :

-Le contact à ouverture (21/22 par ex) s’ouvrira toujours plus tôt (avant) que le contact à fermeture (13/14 par ex)

Temporisation travail : démarre quand le solénoïde du relais est mis sous tension

Temporisation repos : démarre quand le solénoïde du relais n’est plus sous tension (à sa coupure)

2) Alimentation du moteur :

En marche AVANT, le moteur est alimenté par KA1 : 21/22 KA1 : 65/66 KA2 : 21/22 et par KA1 : 31/32

En marche ARRIERE, le moteur est alimenté par KA1 : 13/14 KA1 : 65/66 KA2 : 21/22 et par KA1 : 43/44

3) Fonctionnement :

-> M4 dans le G-code ou en mode MDI ou action sur le bouton manuel marche arrière

-> Fermeture du contact NO du relais de la carte C6

-> Solénoïde relais KA2 alimenté

-> Contact travail 67/68 du relais temporisé KA2 est commandé (tempo réglée de l’ordre de la seconde : le contact sera donc établi dans 1s)

-> Au même moment : Contact 21/22 du relais KA2 s’ouvre instantanément et coupe le courant qui alimente le moteur

-> Un micro instant plus tard, le contact à fermeture 13/14 du relais KA2 va permettre l’alimentation du solénoïde du relais KA1 (21/22 et 31/32 s’ouvrent et 13/14 et 43/44 se ferment ainsi que 65/66 s’ouvre instantanément)

-> Ce qui inverse la polarité aux fils du moteur mais ne cause pas d’incident car 21/22 de KA2 s’est ouvert avant (et pour l'instant la tempo de 1 s n'est pas terminée)

-> Le moteur est donc en train de s’arrêter sous l’effet de la coupure de 21/22 de KA2 et il va pouvoir démarrer dans le sens inverse dès que le contact travail 67/68 du relais temporisé KA2 se fermera à la fin de la temporisation (qui doit être réglée sur la valeur adéquate, c’est-à-dire pas trop longue afin que la valeur du 0-10V ne soit pas trop montée : 1 seconde convient bien)

-> 67/68 de KA2 se ferme et le moteur peut repartir en marche arrière

(Noter que le contact 21/22 de KA2 est toujours ouvert et que le courant passe par le contact 67/68 du relais temporisé de KA2)

Maintenant la manœuvre inverse :

-> M3 dans le G-code ou en mode MDI ou action sur le bouton manuel marche avant

-> Le contact de la sortie relais de la carte C6 s’ouvre et les solénoïdes des relais KA1 et KA2 ne sont plus alimentés.

-> Le contact 67/68 du relais KA2 s’ouvre instantanément et coupe le courant qui alimente le moteur en marche arrière en même temps que l’inversion se produit aux contacts 21/22 31/32 13/14 43/44 de KA1. Dans le même temps le contact 65/66 qui est ouvert ne se referme qu’avec un temps de retard à la valeur de la temporisation KA1 ce qui permet au moteur de s’arrêter sans risque de surintensité avec l’inversion des contacts 21/22 31/32 13/14 43/44 de KA1

-> La temporisation repos arrive à sa fin et le contact 65/66 de KA1 se ferme ce qui permet de nouveau l’alimentation du moteur en marche avant.

Vue d'ensemble de câblage provisoire avec les 2 relais à contacts temporisés :

Modification du branchement des fils du moteur :

Détail du câblage de la sortie relais de la carte C6 :

Vidéo de fonctionnement : je commande M4 S1100 directement après M3 S1100 et inversement.

Tour-HBM-Video5 par dm_50361f6eb244d

Conclusion :

Cette solution fonctionne parfaitement, elle permet d'éviter d'attendre que le moteur soit bien arrêté pour le lancer dans l'autre sens quelle que soit sa vitesse, ceci en manuel, MDI ou en mode programme, l'arrêt se fera automatiquement pendant l'inversion de sens.

La machine est en sécurité et de plus, le cycle de taraudage est maintenant possible à grande vitesse.

a+

j-e

Invité- Invité

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

Salut,

Je ne veux pas joué le rabat joie ...mais fait attention a ne pas faire tourner ton mandrin à vide c'est à dire sans mords serrer soit sur eux même soit sur une pièce quelconque.

...mais fait attention a ne pas faire tourner ton mandrin à vide c'est à dire sans mords serrer soit sur eux même soit sur une pièce quelconque.

Car par les forces centrifuges les mords risques de se barrer...j'ai déjà vu..ça peut faire mal

@ +

Je ne veux pas joué le rabat joie

...mais fait attention a ne pas faire tourner ton mandrin à vide c'est à dire sans mords serrer soit sur eux même soit sur une pièce quelconque.

...mais fait attention a ne pas faire tourner ton mandrin à vide c'est à dire sans mords serrer soit sur eux même soit sur une pièce quelconque.Car par les forces centrifuges les mords risques de se barrer...j'ai déjà vu..ça peut faire mal

@ +

_________________

Chez vous, vous avez l'heure chez nous , on a le temps-------proverbe africain----

brise-copeaux- Chevronné

- Messages : 1346

Date d'inscription : 10/07/2010

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

brise-copeaux a écrit: fait attention a ne pas faire tourner ton mandrin à vide c'est à dire sans mords serrer soit sur eux même soit sur une pièce quelconque

Salut brise-copeaux,

Merci pour ton message et tes précieux conseils, mais il faut que tu regardes mieux la vidéo, tu n'as pas l'impression que les mors sont serrés sur quelque chose, ce ne serait pas l'axe du codeur

Dernière édition par jean-emile le Lun 15 Avr 2013, 14:09, édité 1 fois (Raison : smiley)

Invité- Invité

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

jean-emile a écrit:

, mais il faut que tu regardes mieux la vidéo, tu n'as pas l'impression que les mors sont serrés sur quelque chose, ce ne serait pas l'axe du codeur

Salut,

Oui mais c'est bien sûr

j’étais bloquer sur les mords, en faite comme je ne voyait rien tourner j'ai cru que les mords étaient dans le vide...bon il va falloir que je les change mes lunettes

j’étais bloquer sur les mords, en faite comme je ne voyait rien tourner j'ai cru que les mords étaient dans le vide...bon il va falloir que je les change mes lunettes

@ +

_________________

Chez vous, vous avez l'heure chez nous , on a le temps-------proverbe africain----

brise-copeaux- Chevronné

- Messages : 1346

Date d'inscription : 10/07/2010

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

brise-copeaux a écrit :

bon il va falloir que je les change mes lunettes

Salut brise-copeaux,

Merci pour ton message, il est vrai qu'on ne voit pas toujours bien les vidéos sur nos ordinateurs.

La suite de la numérisation arrive tout doucement, je pense que je vais m'attaquer à la mécanique maintenant.

a+

j-e

Invité- Invité

1ers essais des moteurs d'axes

1ers essais des moteurs d'axes

Bonjour à tous,

Je viens de faire les premiers essais de la motorisation des axes X et Z.

Une petite vidéo des premiers mouvements, les copeaux c'est pour bientôt ?

Tour-HBM-Video6 par dm_50361f6eb244d

a+

j-e

Je viens de faire les premiers essais de la motorisation des axes X et Z.

Une petite vidéo des premiers mouvements, les copeaux c'est pour bientôt ?

Tour-HBM-Video6 par dm_50361f6eb244d

a+

j-e

Invité- Invité

Vissage avant taraudage

Vissage avant taraudage

Bonjour à tous,

Les copeaux ce ne sera encore pas pour aujourd'hui :-(

En attendant, voici les résultats en images de mes derniers essais : vérification que l'asservissement de la broche est correct.

Donc une première vidéo qui montre que le tour retombe bien dans le pas quelle que soit la vitesse, ici un M10 de 100 à 600Tr/m.

Voir description technique dans "Plus d'infos sur cette vidéo"

Tour-HBM-Video7 par dm_50361f6eb244d

Et une autre à 600 Tr/mn avec une vue d'ensemble et un zoom dynamique qui permet de voir que le chantier de numérisation continue d'avancer.

Tour-HBM-Video8 par dm_50361f6eb244d

La suite prochainement avec le détail de l'intégration du codeur.

a+

j-e

Les copeaux ce ne sera encore pas pour aujourd'hui :-(

En attendant, voici les résultats en images de mes derniers essais : vérification que l'asservissement de la broche est correct.

Donc une première vidéo qui montre que le tour retombe bien dans le pas quelle que soit la vitesse, ici un M10 de 100 à 600Tr/m.

Voir description technique dans "Plus d'infos sur cette vidéo"

Tour-HBM-Video7 par dm_50361f6eb244d

Et une autre à 600 Tr/mn avec une vue d'ensemble et un zoom dynamique qui permet de voir que le chantier de numérisation continue d'avancer.

Tour-HBM-Video8 par dm_50361f6eb244d

La suite prochainement avec le détail de l'intégration du codeur.

a+

j-e

Invité- Invité

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

jean-emile a écrit:Bonjour à tous,

Les copeaux ce ne sera encore pas pour aujourd'hui :-(

En attendant, voici les résultats en images de mes derniers essais : vérification que l'asservissement de la broche est correct.

Donc une première vidéo qui montre que le tour retombe bien dans le pas quelle que soit la vitesse, ici un M10 de 100 à 600Tr/m.

Voir description technique dans

.....

La suite prochainement avec le détail de l'intégration du codeur.

a+

j-e

Bonjour Jean Emile

Je colle ici le "Plus d'infos sur cette vidéo" car cela n'apparait pas directement.

"Essai de vissage/dévissage avec la broche synchronisée avec l'axe Z pour vérifier que le tour "reste bien dans le pas" avant de faire le premier vrai taraudage avec des vrais copeaux.

Essais réalisés de 100 Tr/mn à 600 Tr/mn en utilisant LinuxCNC et les phases A et B d'un codeur 360 points/tour ce qui fait une résolution de 360x4=1440 points/tour

Le programme est une simulation de taraudage avec un cycle de débourrage (exagéré ici)

En observant attentivement les vidéos, on peut voir que plus la vitesse augmente, plus l'inertie de la broche est élevée (temps d'arrêt avant de repartir en sens inverse plus long) mais l'asservissement permet de rester dans le pas. Ce phénomène est particulièrement visible à 600 Tr/mn après le retour de la vis : l'axe Z se repositionne en rapide avant de repartir pour un nouveau cycle de vissage."

Bravo pour cette description

charly 57- Chevronné

- Messages : 442

Date d'inscription : 30/09/2010

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

Salut,

Pas mal ça à l'air de bien fonctionner....mais tu me fais peur avec ton serre joint...attention aux dégâts.

@ +

Pas mal ça à l'air de bien fonctionner....mais tu me fais peur avec ton serre joint...attention aux dégâts.

@ +

_________________

Chez vous, vous avez l'heure chez nous , on a le temps-------proverbe africain----

brise-copeaux- Chevronné

- Messages : 1346

Date d'inscription : 10/07/2010

Re: Numérisation Tour HBM 300

Re: Numérisation Tour HBM 300

Bonjour à tous,

Le montage mécanique du codeur est terminé. J'ai tourné pas mal de temps autour d'une solution avec poulies et courroie crantée comme je l'avais fait avec CNC-TEST mais finalement je me suis arrêté sur une autre solution plus simple.

Cette solution me laisse le passage dans la broche libre, ce qui est bien pratique pour installer une butée de broche réglable pour faire de la série, pour passer la barre à usiner, pour installer un mandrin à pinces et pour extraire éventuellement le CM3 du cône de la broche.

Le tour est livré d'origine avec un inverseur mécanique et comme je ne l'utilise plus avec la numérisation, je me suis aperçu que je pouvais récupérer le pignon de 45 dents de cet inverseur (sans lui faire aucune modification), le monter sur un codeur et l’entraîner directement avec le pignon existant de la broche. Ce pignon est en plastique POM qui offre l'avantage du silence d'engrènement.

De plus, grâce à de simples lumières permettant de régler l'entre-axe des engrenages, je peux régler le jeu à la denture au strict minimum et avoir ainsi une précision d'asservissement optimale.

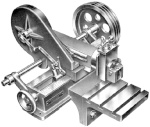

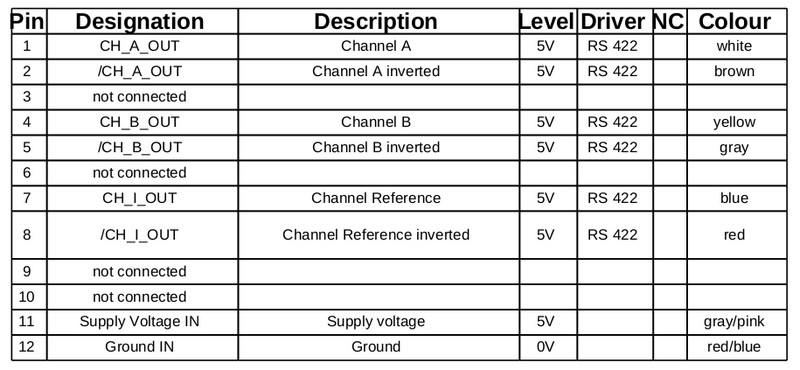

Caractéristiques du codeur :

Diamètre extérieur 58

360 points par tour

Alimentation 5V - Signaux 5V RS422 A B Z /A /B /Z

Arbre traversant diamètre 10

Vitesse max 12000 Tr/mn

NOTA : Avec un codeur ayant un nombre de points par tour inférieur, 100 points par exemple, l'asservissement sera tout à fait correct, cette valeur de 100 points est d'ailleurs la valeur choisie pour l'exemple dans le manuel de LinuxCNC.

Un nombre de points supérieur, 1000 points par tour fonctionne également mais à mon avis, l’extrême précision obtenue n'est pas justifiée pour cette application.

Pour info, j'ai essayé avec un codeur qui avait une résolution nettement supérieure de 3600 points par tour et LinuxCNC arrivait à gérer tous les signaux même en quadrature.

Le détail en images :

Le codeur et son connecteur :

Branchement des pins du codeur :

Le pignon 45 dents récupéré de l'inverseur :

Vue en coupe (codeur et broche pas dessinés) :

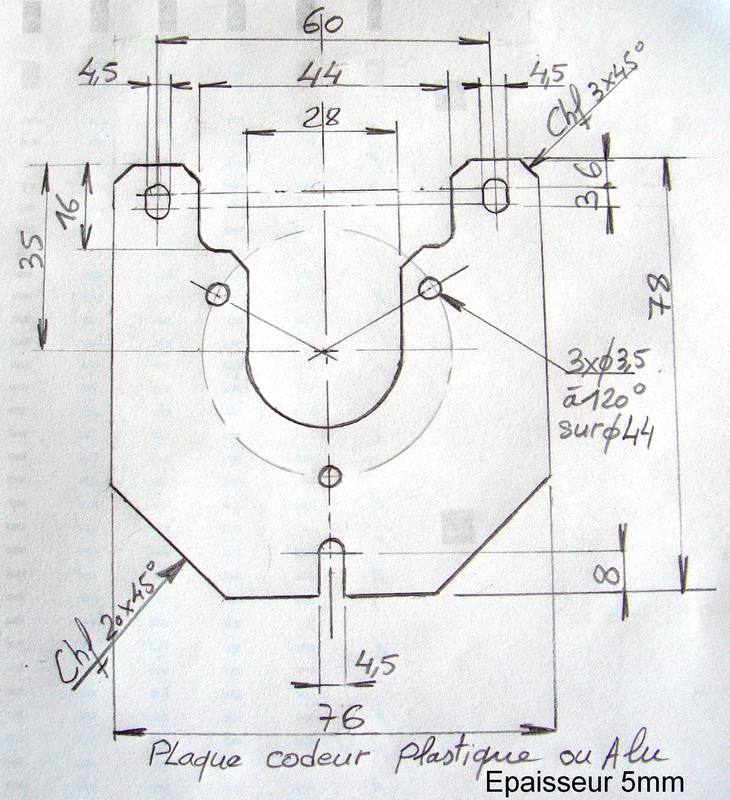

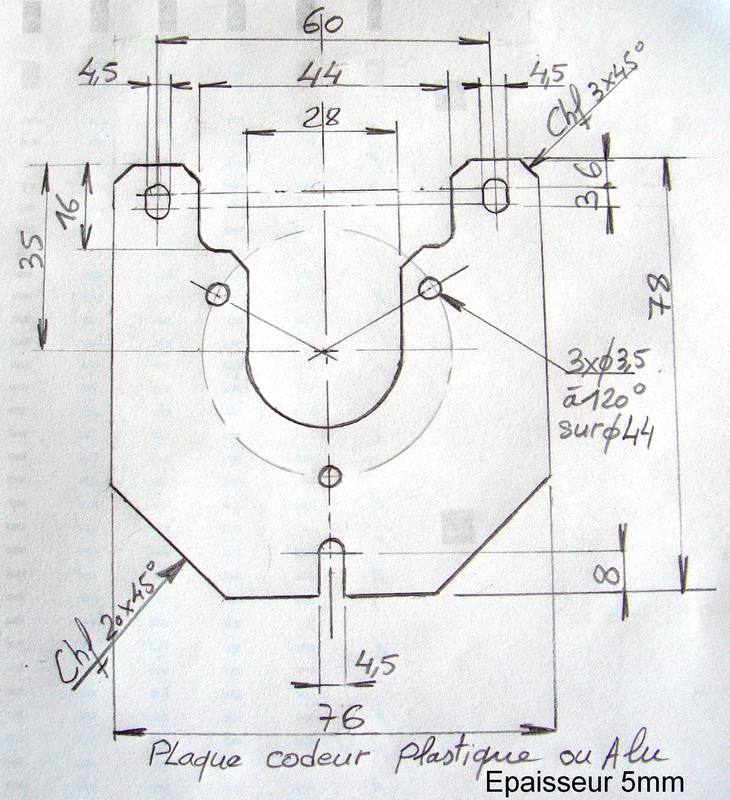

Le plan de la plaque support codeur :

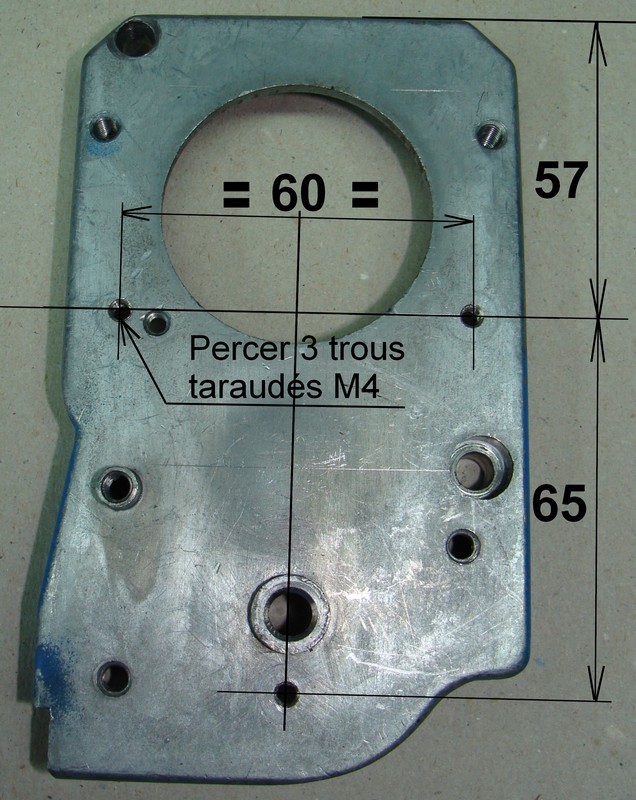

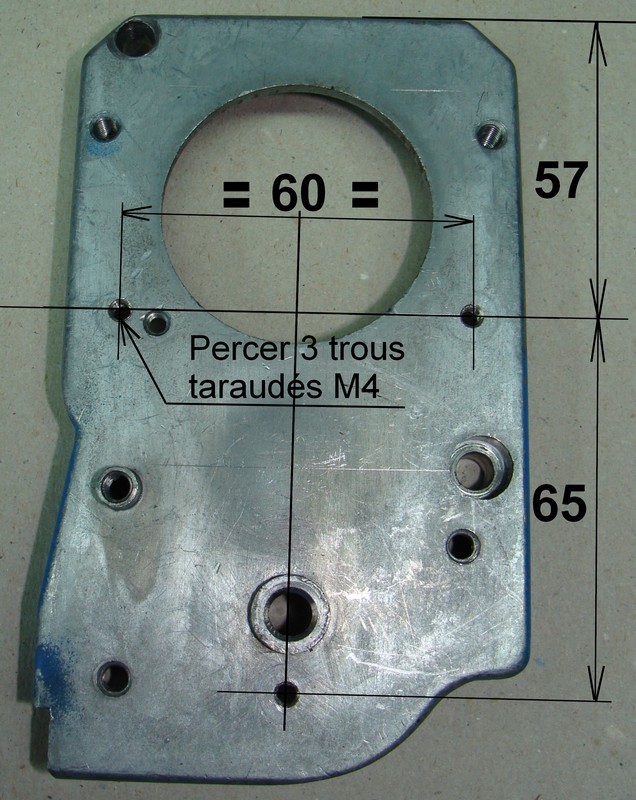

La modification du carter tour avec le perçage de 3 trous taraudés M4 :

L'ensemble des pièces avant montage :

Montage du codeur :

Le codeur monté :

Encodage :

Tour-HBM-Video9 par dm_50361f6eb244d

a+

j-e

Le montage mécanique du codeur est terminé. J'ai tourné pas mal de temps autour d'une solution avec poulies et courroie crantée comme je l'avais fait avec CNC-TEST mais finalement je me suis arrêté sur une autre solution plus simple.

Cette solution me laisse le passage dans la broche libre, ce qui est bien pratique pour installer une butée de broche réglable pour faire de la série, pour passer la barre à usiner, pour installer un mandrin à pinces et pour extraire éventuellement le CM3 du cône de la broche.

Le tour est livré d'origine avec un inverseur mécanique et comme je ne l'utilise plus avec la numérisation, je me suis aperçu que je pouvais récupérer le pignon de 45 dents de cet inverseur (sans lui faire aucune modification), le monter sur un codeur et l’entraîner directement avec le pignon existant de la broche. Ce pignon est en plastique POM qui offre l'avantage du silence d'engrènement.

De plus, grâce à de simples lumières permettant de régler l'entre-axe des engrenages, je peux régler le jeu à la denture au strict minimum et avoir ainsi une précision d'asservissement optimale.

Caractéristiques du codeur :

Diamètre extérieur 58

360 points par tour

Alimentation 5V - Signaux 5V RS422 A B Z /A /B /Z

Arbre traversant diamètre 10

Vitesse max 12000 Tr/mn

NOTA : Avec un codeur ayant un nombre de points par tour inférieur, 100 points par exemple, l'asservissement sera tout à fait correct, cette valeur de 100 points est d'ailleurs la valeur choisie pour l'exemple dans le manuel de LinuxCNC.

Un nombre de points supérieur, 1000 points par tour fonctionne également mais à mon avis, l’extrême précision obtenue n'est pas justifiée pour cette application.

Pour info, j'ai essayé avec un codeur qui avait une résolution nettement supérieure de 3600 points par tour et LinuxCNC arrivait à gérer tous les signaux même en quadrature.

Le détail en images :

Le codeur et son connecteur :

Branchement des pins du codeur :

Le pignon 45 dents récupéré de l'inverseur :

Vue en coupe (codeur et broche pas dessinés) :

Le plan de la plaque support codeur :

La modification du carter tour avec le perçage de 3 trous taraudés M4 :

L'ensemble des pièces avant montage :

Montage du codeur :

Le codeur monté :

Encodage :

Tour-HBM-Video9 par dm_50361f6eb244d

a+

j-e

Invité- Invité

Page 2 sur 5 •  1, 2, 3, 4, 5

1, 2, 3, 4, 5

Sujets similaires

Sujets similaires» Numérisation TOUR ACIMEX BL200L-1

» Numérisation tour bas de gamme

» Numérisation d'un tour cazeneuve HB500

» Numérisation de documentation

» Numérisation Sieg SX2

» Numérisation tour bas de gamme

» Numérisation d'un tour cazeneuve HB500

» Numérisation de documentation

» Numérisation Sieg SX2

Passion-Usinages :: CNC :: Machines CNC :: Tours CN

Page 2 sur 5

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum