CNC 4 axes de CARLOS

4 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 7 sur 7

Page 7 sur 7 •  1, 2, 3, 4, 5, 6, 7

1, 2, 3, 4, 5, 6, 7

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

@Ordinerf :

Il n'y a aucune volonté de polémique de ma part mais uniquement des constatations issues de simulations.

C'est ce que je fais depuis le début

C'est ce que je fais depuis le début

C'est :

- Le même portique

- Les mêmes conditions aux appuis

- Les mêmes efforts --> donc les mêmes réactions

LE SEUL PARAMÈTRE QUI CHANGE C'EST LE MATÉRIAU !

Ce sont donc de vraies comparaisons

Ce sont donc de vraies comparaisons

Pour passer rapidement d'un portique fixe à un portique mobile, j'ai seulement changé une seule condition limite.

L'encastrement des jambes du portique est devenu un encastrement autour de 2 arêtes des jambes pour simuler les rails.

Cette hypothèse d'encastrement limité aux arêtes bloque 5 libertés de mouvement du portique (au niveau de ces arêtes) :

- Ses déplacements suivants les axes Y et Z (normal puisque ce sont des rails cylindriques suivant X).

- Son déplacement suivant l'axe X pour simuler le blocage ramené par la commande en translation suivant cet axe (une vis à billes par exemple sur chaque jambe).

- Ses rotations autour des axes Y et Z (normal puisque ce sont des rails cylindriques suivant X).

La seule liberté qui reste au portique (au niveau des arêtes des jambes) est la rotation suivant l'axe X ( ce qui est plutôt normal à mon avis).

ce qui est plutôt normal à mon avis).

J'ai ensuite comparé la version acier avant et après cette modification. La comparaison (acier portique mobile) vs (acier portique fixe) est donc valable.

La comparaison (acier portique mobile) vs (acier portique fixe) est donc valable.

Carlos

Il n'y a aucune volonté de polémique de ma part mais uniquement des constatations issues de simulations.

Ordinerf a écrit:Si tu veux faire des vraies comparaisons il faut que tu compares deux éléments soumis aux mêmes contraintes dans le même contexte et répondant aux mêmes réactions mécanique, dans le cas contraire ça n'a aucun sens...

C'est ce que je fais depuis le début

C'est ce que je fais depuis le débutC'est :

- Le même portique

- Les mêmes conditions aux appuis

- Les mêmes efforts --> donc les mêmes réactions

LE SEUL PARAMÈTRE QUI CHANGE C'EST LE MATÉRIAU !

Ce sont donc de vraies comparaisons

Ce sont donc de vraies comparaisonsIl y a en fait 2 articulations articulées, une pour chaque rail.Ordinerf a écrit:tu es dans le cas d'une poutre à une fixation par encastrement or si tu en fais un portique mobile sans rien changé alors tu te trouve dans le cas d'une poutre avec une fixation articulée

Pour passer rapidement d'un portique fixe à un portique mobile, j'ai seulement changé une seule condition limite.

L'encastrement des jambes du portique est devenu un encastrement autour de 2 arêtes des jambes pour simuler les rails.

Cette hypothèse d'encastrement limité aux arêtes bloque 5 libertés de mouvement du portique (au niveau de ces arêtes) :

- Ses déplacements suivants les axes Y et Z (normal puisque ce sont des rails cylindriques suivant X).

- Son déplacement suivant l'axe X pour simuler le blocage ramené par la commande en translation suivant cet axe (une vis à billes par exemple sur chaque jambe).

- Ses rotations autour des axes Y et Z (normal puisque ce sont des rails cylindriques suivant X).

La seule liberté qui reste au portique (au niveau des arêtes des jambes) est la rotation suivant l'axe X (

ce qui est plutôt normal à mon avis).

ce qui est plutôt normal à mon avis).J'ai ensuite comparé la version acier avant et après cette modification.

La comparaison (acier portique mobile) vs (acier portique fixe) est donc valable.

La comparaison (acier portique mobile) vs (acier portique fixe) est donc valable.Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Non, non et encore non

Ton portique fixe est maintenu par 2 fois 2 cornières, tu as donc une fixation par encastrement (même si elles sont un peu faible en hauteur) alors que sur le portique mobile tu as mis juste le portique sur deux rails avec des guides pouvant s'articuler sur l'axe X donc tu n'as pas deux fixations par encastrement mais deux fixations pivots et donc ce n'est pas la même chose et donc ce n'est pas comparable.

Tes simulations le démontrent très bien, quand tu as une fixation encastrement le bas des panneaux reste quasi à la verticale ce qui est logique mais quand tu as une fixation pivot et bien le bas de tes panneaux est de suite en biais ce qui est logique pour une fixation pivot, donc je le redis tu n'as pas les mêmes contraintes mécaniques et donc il n'y a pas de comparaison possible sauf si tu voulais démontrer que la fixation encastrement augmente la rigidité par rapport à une fixation pivot mais en aucun cas tu peux comparer en fonction des matériaux, ça n'a vraiment pas de sens.

Tu veux absolument nous faire croire qu'une 2CV est mieux qu'un camion benne parce qu'elle est moins lourde, certes avec les deux véhicules tu peux rouler aussi vite, emmener autant de personne, faire la même distance, etc..., par contre quand tu auras mis 10 tonnes de gravier dans le coffre de la 2CV on verra de suite pourquoi le camion est plus lourd et plus rigide, parce que lui ça ne le dérange pas de se prendre 10 tonnes de gravier.

Dans le cas de tes comparaisons tu laisses entendre que l'agglo est aussi bien voir mieux que le métal mais il pèse moins lourd et coûte moins cher sauf que à volume identique, malgré le poids bien plus important, le métal pourra encaisser des contraintes de plusieurs tonnes alors que tes panneaux agglos auront cassés bien avant.

Si tu veux comparer alors fait le dans les règles de l'art et prend en compte qu'à résistance mécanique identique on peut se permettre d'avoir des plaques de métal fines, légères et renforcées alors que pour l'agglo il faudra forcément des panneaux très épais.

Si on se base sur tes comparaisons alors le pont de Normandie aurait dû être fait en agglo, quitte à augmenter l'épaisseur ça aurait coûté moins cher et il serait moins lourd.

La résistance des matériaux ça ne se limite pas aux résultat d'un logiciel, c'est 80% de réflexion pour seulement 20% de calculs or la réflexion ça ne s'invente pas, c'est le fruit d'une certaine expérience et d'une réflexion très poussée sur le comportement des matériaux.

Tous les gens qui s'y connaissent et lisent ton sujet doivent soit être plié de rire, soit dans une profonde inquiétude ou soit ils ont déjà sauté par la fenêtre

Je t'assure quand tu es un pro dans ce domaine ça choque de lire ce que tu écris parce que ta base de comparaison est totalement fausse.

Ce sujet me fait penser à un autre sujet sur un autre forum concernant les éoliennes, ça me fait mourir de rire quand je vois que des amateurs ont découvert la super éolienne avec un rendement très élevée en prenant comme calcul des formules qu'ils ont pris sur le net mais qui ne sont pas complètes. Ils nous imposent des calculs avec des conclusions fausses mais ils y croient dur comme fer parce que les formules leur donnent la réponse qu'ils souhaitent sauf qu'ils n'ont toujours pas compris que la formule n'est pas complète et qu'il manque le principal.

Le meilleur moyen de comprendre nos erreurs c'est d'essayer de valoriser le contraire de ce qu'on veut valoriser, si une personne face à toi défend le métal il va te trouver des arguments qui vont prouver qu'il a raison.

Amuse toi à critiquer l'agglo et à trouver des structures de portique en acier pour prouver que l'acier est bien mieux que l'agglo et tu va être étonné de comprendre où tu t'étais trompé.

Regarde la cnc de Nono, elle est en acier, plus fine et bien plus solide.

Amuse toi à la calculer avec ton logiciel et tu va comprendre pourquoi elle n'est pas en agglo

Ton portique fixe est maintenu par 2 fois 2 cornières, tu as donc une fixation par encastrement (même si elles sont un peu faible en hauteur) alors que sur le portique mobile tu as mis juste le portique sur deux rails avec des guides pouvant s'articuler sur l'axe X donc tu n'as pas deux fixations par encastrement mais deux fixations pivots et donc ce n'est pas la même chose et donc ce n'est pas comparable.

Tes simulations le démontrent très bien, quand tu as une fixation encastrement le bas des panneaux reste quasi à la verticale ce qui est logique mais quand tu as une fixation pivot et bien le bas de tes panneaux est de suite en biais ce qui est logique pour une fixation pivot, donc je le redis tu n'as pas les mêmes contraintes mécaniques et donc il n'y a pas de comparaison possible sauf si tu voulais démontrer que la fixation encastrement augmente la rigidité par rapport à une fixation pivot mais en aucun cas tu peux comparer en fonction des matériaux, ça n'a vraiment pas de sens.

Tu veux absolument nous faire croire qu'une 2CV est mieux qu'un camion benne parce qu'elle est moins lourde, certes avec les deux véhicules tu peux rouler aussi vite, emmener autant de personne, faire la même distance, etc..., par contre quand tu auras mis 10 tonnes de gravier dans le coffre de la 2CV on verra de suite pourquoi le camion est plus lourd et plus rigide, parce que lui ça ne le dérange pas de se prendre 10 tonnes de gravier.

Dans le cas de tes comparaisons tu laisses entendre que l'agglo est aussi bien voir mieux que le métal mais il pèse moins lourd et coûte moins cher sauf que à volume identique, malgré le poids bien plus important, le métal pourra encaisser des contraintes de plusieurs tonnes alors que tes panneaux agglos auront cassés bien avant.

Si tu veux comparer alors fait le dans les règles de l'art et prend en compte qu'à résistance mécanique identique on peut se permettre d'avoir des plaques de métal fines, légères et renforcées alors que pour l'agglo il faudra forcément des panneaux très épais.

Si on se base sur tes comparaisons alors le pont de Normandie aurait dû être fait en agglo, quitte à augmenter l'épaisseur ça aurait coûté moins cher et il serait moins lourd.

La résistance des matériaux ça ne se limite pas aux résultat d'un logiciel, c'est 80% de réflexion pour seulement 20% de calculs or la réflexion ça ne s'invente pas, c'est le fruit d'une certaine expérience et d'une réflexion très poussée sur le comportement des matériaux.

Tous les gens qui s'y connaissent et lisent ton sujet doivent soit être plié de rire, soit dans une profonde inquiétude ou soit ils ont déjà sauté par la fenêtre

Je t'assure quand tu es un pro dans ce domaine ça choque de lire ce que tu écris parce que ta base de comparaison est totalement fausse.

Ce sujet me fait penser à un autre sujet sur un autre forum concernant les éoliennes, ça me fait mourir de rire quand je vois que des amateurs ont découvert la super éolienne avec un rendement très élevée en prenant comme calcul des formules qu'ils ont pris sur le net mais qui ne sont pas complètes. Ils nous imposent des calculs avec des conclusions fausses mais ils y croient dur comme fer parce que les formules leur donnent la réponse qu'ils souhaitent sauf qu'ils n'ont toujours pas compris que la formule n'est pas complète et qu'il manque le principal.

Le meilleur moyen de comprendre nos erreurs c'est d'essayer de valoriser le contraire de ce qu'on veut valoriser, si une personne face à toi défend le métal il va te trouver des arguments qui vont prouver qu'il a raison.

Amuse toi à critiquer l'agglo et à trouver des structures de portique en acier pour prouver que l'acier est bien mieux que l'agglo et tu va être étonné de comprendre où tu t'étais trompé.

Regarde la cnc de Nono, elle est en acier, plus fine et bien plus solide.

Amuse toi à la calculer avec ton logiciel et tu va comprendre pourquoi elle n'est pas en agglo

Invité- Invité

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

@Ordinerf : SVP Si tu pouvais essayer de ne pas polluer mon post ça m'arrangerais.

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Étude dynamique du portique

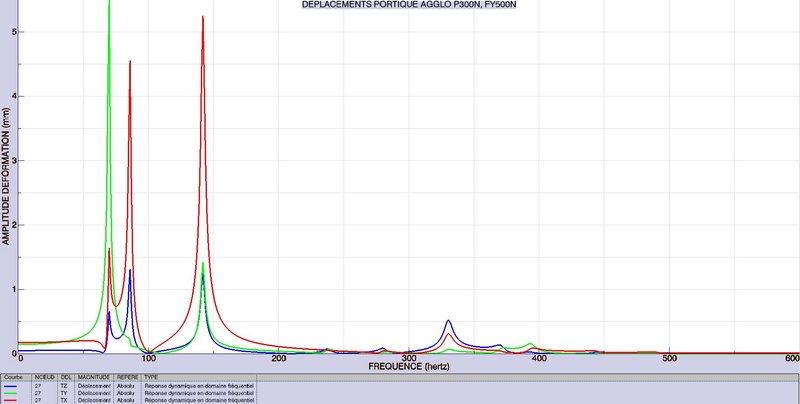

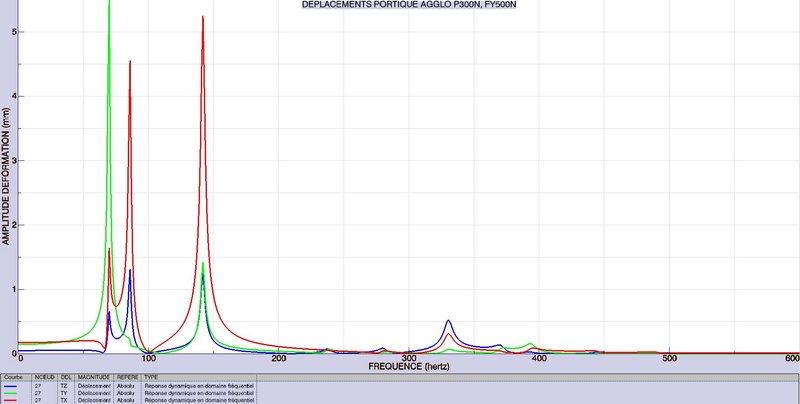

Après l'étude statique et modale, je vous présente maintenant une approche de l'analyse dynamique de mon portique agglo.

Dans cette approche, le comportement dynamique du portique est obtenu en excitant une charge FY de 500N (orientée dans ce cas de figure suivant l'axe Y). Cette force FY est censée représenter un effort de coupe maxi suivant l'axe Y. L'excitation est de type bruit blanc. Le résultat obtenu est du type réponse dynamique en domaine fréquentiel.

Pour information :

- La charge FY est arbitrairement appliquée au CDG (Centre De Gravité) de l'ensemble mobile suivant Y (poids P=30Kg) parce que son CDG n'est pas très éloigné de l'axe de la broche .

- L'ensemble mobile suivant Y est positionné au point le plus défavorable du portique : en son milieu.

- L'application des efforts P et FY sur le portique se fait via une pièce fictive.

Le graphique ci-dessous montre l'amplitude des déplacements TX (courbe rouge), TY (courbe verte) et TZ (courbe bleue) d'un nœud du maillage situé au coin avant gauche de la face supérieure du portique.

On retrouve bien les modes de résonance de l'analyse modale :

Mode 1 : 71.34 Hz

Mode 2 : 86.44 Hz

Mode 3 : 142.51 Hz

Mode 4 : 238.94 Hz

Mode 5 : 281.34 Hz

Mode 6 : 327.25 Hz

Mode 7 : 370.58 Hz

Mode 8 : 392.78 Hz

Mode 9 : 445.93 Hz

Mode 10 : 487.70 Hz

Les modes les plus gênants à l'excitation sont de loin les modes 1, 2, 3, et 6.

Mode 1 = flexion droite-gauche du portique --> flexion due à FY

Mode 2 = flexion avant-arrière du portique --> flexion due à P

Mode 3 = torsion du portique suivant un axe // à Z --> torsion due à FY

Mode 6 = combinaison des ces déformations

Les déplacements statiques d'environ 0.3mm grimpent énormément en dynamique : On flirte avec une amplitude de déplacement d'environ 5mm suivant Y (mode1) et suivant X (modes 2 et 3).

--> La bande de fréquence 0-400 Hz est donc totalement à bannir lors d'un usinage avec mon portique agglo.

Après 500Hz le portique ne bouge plus.

--> Pour bien faire, Il faudrait donc que la fréquence de coupe génératrice de chocs ne descende jamais en dessous de cette valeur.

C'est le cas si la broche tourne vite et que la fraise a au moins 2 lèvres :

- 24000 tr/mn, fraise de 4 lèvres : Fréquence = 1600 Hz

- 24000 tr/mn, fraise de 2 lèvres : Fréquence = 800 Hz

- 12000 tr/mn, fraise de 4 lèvres : Fréquence = 800 Hz

- 15000 tr/mn, fraise de 2 lèvres : Fréquence = 500 Hz

La fréquence d'excitation due à l'usinage reste au-dessus de 500 Hz tant que ma broche tourne au delà de 15000 tr/mn.

C'est peut-être ce genre de calcul qui explique que RIder63 adopte sur sa machine (structure acier mécano-soudée) une stratégie d'usinage qui consiste à faire tourner sa broche à fond.

C'est peut-être ce genre de calcul qui explique que RIder63 adopte sur sa machine (structure acier mécano-soudée) une stratégie d'usinage qui consiste à faire tourner sa broche à fond.

Je retrouve bien dans ce cas particulier de mon analyse dynamique une réponse du système en phase avec le scénario décrit par MCrevot.

Je retrouve bien dans ce cas particulier de mon analyse dynamique une réponse du système en phase avec le scénario décrit par MCrevot.

Je regarderai demain le cas ou la force de coupe est orientée suivant l'axe X.

Carlos

Après l'étude statique et modale, je vous présente maintenant une approche de l'analyse dynamique de mon portique agglo.

Dans cette approche, le comportement dynamique du portique est obtenu en excitant une charge FY de 500N (orientée dans ce cas de figure suivant l'axe Y). Cette force FY est censée représenter un effort de coupe maxi suivant l'axe Y. L'excitation est de type bruit blanc. Le résultat obtenu est du type réponse dynamique en domaine fréquentiel.

Pour information :

- La charge FY est arbitrairement appliquée au CDG (Centre De Gravité) de l'ensemble mobile suivant Y (poids P=30Kg) parce que son CDG n'est pas très éloigné de l'axe de la broche .

- L'ensemble mobile suivant Y est positionné au point le plus défavorable du portique : en son milieu.

- L'application des efforts P et FY sur le portique se fait via une pièce fictive.

Le graphique ci-dessous montre l'amplitude des déplacements TX (courbe rouge), TY (courbe verte) et TZ (courbe bleue) d'un nœud du maillage situé au coin avant gauche de la face supérieure du portique.

On retrouve bien les modes de résonance de l'analyse modale :

Mode 1 : 71.34 Hz

Mode 2 : 86.44 Hz

Mode 3 : 142.51 Hz

Mode 4 : 238.94 Hz

Mode 5 : 281.34 Hz

Mode 6 : 327.25 Hz

Mode 7 : 370.58 Hz

Mode 8 : 392.78 Hz

Mode 9 : 445.93 Hz

Mode 10 : 487.70 Hz

Les modes les plus gênants à l'excitation sont de loin les modes 1, 2, 3, et 6.

Mode 1 = flexion droite-gauche du portique --> flexion due à FY

Mode 2 = flexion avant-arrière du portique --> flexion due à P

Mode 3 = torsion du portique suivant un axe // à Z --> torsion due à FY

Mode 6 = combinaison des ces déformations

Les déplacements statiques d'environ 0.3mm grimpent énormément en dynamique : On flirte avec une amplitude de déplacement d'environ 5mm suivant Y (mode1) et suivant X (modes 2 et 3).

--> La bande de fréquence 0-400 Hz est donc totalement à bannir lors d'un usinage avec mon portique agglo.

Après 500Hz le portique ne bouge plus.

--> Pour bien faire, Il faudrait donc que la fréquence de coupe génératrice de chocs ne descende jamais en dessous de cette valeur.

C'est le cas si la broche tourne vite et que la fraise a au moins 2 lèvres :

- 24000 tr/mn, fraise de 4 lèvres : Fréquence = 1600 Hz

- 24000 tr/mn, fraise de 2 lèvres : Fréquence = 800 Hz

- 12000 tr/mn, fraise de 4 lèvres : Fréquence = 800 Hz

- 15000 tr/mn, fraise de 2 lèvres : Fréquence = 500 Hz

La fréquence d'excitation due à l'usinage reste au-dessus de 500 Hz tant que ma broche tourne au delà de 15000 tr/mn.

MCrevot a écrit:... Pour faire très simple, prenons un système élémentaire masse - amortisseur - ressort, et soumettons le à une excitation harmonique sinusoïdale, en gros la fraiseuse à l'ouvrage ; et bien la réponse du système s'avère très claire :

- à basse fréquence (< freq propre), l'amplitude de la réponse est fonction de l'élasticité (donc idem régime statique),

- à la raisonnance, l'amplitude de la réponse est fonction de l'amortissement,

- au dessus, l'amplitude de la réponse est fonction de l'inertie (donc de la masse, et que de la masse).

Je retrouve bien dans ce cas particulier de mon analyse dynamique une réponse du système en phase avec le scénario décrit par MCrevot.

Je retrouve bien dans ce cas particulier de mon analyse dynamique une réponse du système en phase avec le scénario décrit par MCrevot.Je regarderai demain le cas ou la force de coupe est orientée suivant l'axe X.

Carlos

Dernière édition par CARLOS78 le Ven 23 Mar 2018, 16:16, édité 1 fois

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

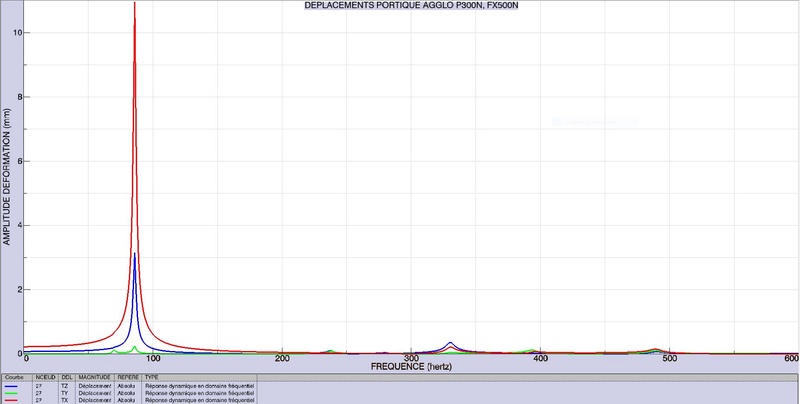

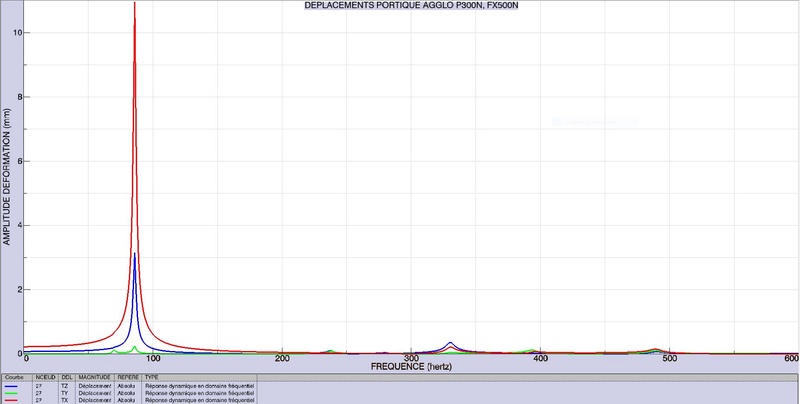

Étude dynamique du portique (suite)

Je remplace l'effort de coupe FY= 500N par un effort de coupe FX=500N orienté donc suivant l'axe X.

Le graphique ci-dessous montre l'amplitude des déplacements TX (courbe rouge),TY (courbe verte) et TZ (courbe bleue) du même nœud de maillage (situé au coin avant gauche de la face supérieure du portique).

Le changement d'effort Fy --> FX n'influe pratiquement pas sur le déplacement statique maximal du portique, ni sur ses valeurs de fréquences modales.

Les courbes des amplitudes de déplacements TX, TY et TZ sont très explicites :

Le mode 1 : 70 Hz (flexion droite-gauche du portique) a quasiment disparu : Normal, il n' y a plus d'efforts suivant l'axe Y.

Le mode 2 : 86 Hz (flexion avant-arrière du portique) s'est amplifié : l'amplitude de débattement de 5mm avec FY passe maintenant à environ 11mm : Normal c'est l'action cumulée de P et de FX qui double grosso modo l'amplitude précédente.

Le mode 3 : 142 Hz (torsion suivant un axe // à Z du portique) a complétement disparu : Normal

Le mode 6 : 330 Hz étant une combinaison de déformations est toujours présent.

L'orientation de l'effort de coupe influe donc bien sur le comportement du portique :

- Avec FY on a 3 zones de fréquence dangereuses à éviter

- Avec FX on a une zone de fréquence ultra dangereuse à éviter.

Dans les 2 cas de figure, ma conclusion reste la même :

---> La bande de fréquence 0-400 Hz est donc totalement à bannir lors d'un usinage avec mon portique agglo.

Ceci m'amène à une réflexion :

Sur ma fraiseuse ZAY4045, la bande de fréquence résultant des efforts de coupe en fraisage se situe (avec une fraise 2 ou 4 lèvres) entre 8 et 80 Hz ce qui est plutôt une basse fréquence.

Comme il est impossible que 1er mode de résonance de sa colonne soit en dessous de 8Hz, J'en déduis que les fréquences générées par l'usinage se situent en dessous de ce mode.

--> C'est donc une stratégie d'usinage inverse de celle de mon portique

Carlos

Je remplace l'effort de coupe FY= 500N par un effort de coupe FX=500N orienté donc suivant l'axe X.

Le graphique ci-dessous montre l'amplitude des déplacements TX (courbe rouge),TY (courbe verte) et TZ (courbe bleue) du même nœud de maillage (situé au coin avant gauche de la face supérieure du portique).

Le changement d'effort Fy --> FX n'influe pratiquement pas sur le déplacement statique maximal du portique, ni sur ses valeurs de fréquences modales.

Les courbes des amplitudes de déplacements TX, TY et TZ sont très explicites :

Le mode 1 : 70 Hz (flexion droite-gauche du portique) a quasiment disparu : Normal, il n' y a plus d'efforts suivant l'axe Y.

Le mode 2 : 86 Hz (flexion avant-arrière du portique) s'est amplifié : l'amplitude de débattement de 5mm avec FY passe maintenant à environ 11mm : Normal c'est l'action cumulée de P et de FX qui double grosso modo l'amplitude précédente.

Le mode 3 : 142 Hz (torsion suivant un axe // à Z du portique) a complétement disparu : Normal

Le mode 6 : 330 Hz étant une combinaison de déformations est toujours présent.

L'orientation de l'effort de coupe influe donc bien sur le comportement du portique :

- Avec FY on a 3 zones de fréquence dangereuses à éviter

- Avec FX on a une zone de fréquence ultra dangereuse à éviter.

Dans les 2 cas de figure, ma conclusion reste la même :

---> La bande de fréquence 0-400 Hz est donc totalement à bannir lors d'un usinage avec mon portique agglo.

Ceci m'amène à une réflexion :

Sur ma fraiseuse ZAY4045, la bande de fréquence résultant des efforts de coupe en fraisage se situe (avec une fraise 2 ou 4 lèvres) entre 8 et 80 Hz ce qui est plutôt une basse fréquence.

Comme il est impossible que 1er mode de résonance de sa colonne soit en dessous de 8Hz, J'en déduis que les fréquences générées par l'usinage se situent en dessous de ce mode.

--> C'est donc une stratégie d'usinage inverse de celle de mon portique

Carlos

Dernière édition par CARLOS78 le Ven 23 Mar 2018, 16:21, édité 1 fois

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Ok pas de soucis, chacun en déduira ce qu'il veut bien en déduire...

Invité- Invité

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Améliorations du portique bois

En ce qui me concerne, Il apparait clairement qu'il y a 2 façons d'améliorer la rigidité du portique en bois :

- Une modification à bas coût qui consiste à augmenter les inerties Ix et Iy des jambes du portique

- Une modification beaucoup plus efficace mais plus chère qui consiste à remplacer l'agglo par un bois dur.

--> On reste en agglo, mais on tente une augmentation des inerties des jambes :

C'est très facile. Il suffit d'espacer par exemple de 80mm les 2 panneaux d'agglo de 22mm qui sont actuellement collés l'un contre l'autre, .

L'espacement est obtenu en intercalant un cadre en chevron (60x80). On gagne au moins 300% sur la déformation statique. Les mode1 et 2 montent à environ 100Hz. C'est pas mal et surtout cette modification ne coute pas cher.

--> Remplacement de l'agglo par un bois dur :

C'est beaucoup mieux mais c'est plus couteux : dans l'exemple ci-dessous il faudrait l'équivalent de 2 planches de 3m en 300x38. Elles pourraient être débitées à partir d'un plan de travail en chêne lamellé de 38mm. Le prix du portique tournerait alors autour de 160€ + le prix des cornières.

Le prix en scierie du chêne est moindre, mais il faut pouvoir raboter les planches ...

Avec ce portique en chêne, la déformation statique chute avec le même chargement à 0.01mm .

Les fréquences des modes d'excitation montent, et les déformations en dynamique chutent énormément.

Déformations dynamiques X, Y et Z en amplitude :

Déformations dynamiques X, Y et Z réelles :

Les déformations dynamiques réelles montrent bien l'effet de battement aux fréquences de résonance.

Avec la solution chêne du portique on voit apparaitre une zone en dessous de 150Hz ou la déformation est constante et égale à la déformation statique.

Cette 2ème bande de fréquence permettrait d'usiner comme sur ma fraiseuse en dessous des fréquences de résonance avec bien sur une tête de fraisage adaptée.

En bois exotique, les performances seraient encore accrues ... mais le prix le serait aussi.

Carlos

En ce qui me concerne, Il apparait clairement qu'il y a 2 façons d'améliorer la rigidité du portique en bois :

- Une modification à bas coût qui consiste à augmenter les inerties Ix et Iy des jambes du portique

- Une modification beaucoup plus efficace mais plus chère qui consiste à remplacer l'agglo par un bois dur.

--> On reste en agglo, mais on tente une augmentation des inerties des jambes :

C'est très facile. Il suffit d'espacer par exemple de 80mm les 2 panneaux d'agglo de 22mm qui sont actuellement collés l'un contre l'autre, .

L'espacement est obtenu en intercalant un cadre en chevron (60x80). On gagne au moins 300% sur la déformation statique. Les mode1 et 2 montent à environ 100Hz. C'est pas mal et surtout cette modification ne coute pas cher.

--> Remplacement de l'agglo par un bois dur :

C'est beaucoup mieux mais c'est plus couteux : dans l'exemple ci-dessous il faudrait l'équivalent de 2 planches de 3m en 300x38. Elles pourraient être débitées à partir d'un plan de travail en chêne lamellé de 38mm. Le prix du portique tournerait alors autour de 160€ + le prix des cornières.

Le prix en scierie du chêne est moindre, mais il faut pouvoir raboter les planches ...

Avec ce portique en chêne, la déformation statique chute avec le même chargement à 0.01mm .

Les fréquences des modes d'excitation montent, et les déformations en dynamique chutent énormément.

Déformations dynamiques X, Y et Z en amplitude :

Déformations dynamiques X, Y et Z réelles :

Les déformations dynamiques réelles montrent bien l'effet de battement aux fréquences de résonance.

Avec la solution chêne du portique on voit apparaitre une zone en dessous de 150Hz ou la déformation est constante et égale à la déformation statique.

Cette 2ème bande de fréquence permettrait d'usiner comme sur ma fraiseuse en dessous des fréquences de résonance avec bien sur une tête de fraisage adaptée.

En bois exotique, les performances seraient encore accrues ... mais le prix le serait aussi.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Pour ceux qui voudraient faire quelques calculs de RDM, il y a un logiciel gratuit proposé par l'IUT-Leman :

RDM6 : VERSION 32 BITS WINDOWS

RDM7 : VERSION 64 BITS WINDOWS

Les documentations sont en français, et on trouve sur internet des videos de démonstration avec la version RDM6 (la RDM7 est récente) :

Les documentations sont en français, et on trouve sur internet des videos de démonstration avec la version RDM6 (la RDM7 est récente) :

RDM6 : VERSION 32 BITS WINDOWS

RDM7 : VERSION 64 BITS WINDOWS

Les documentations sont en français, et on trouve sur internet des videos de démonstration avec la version RDM6 (la RDM7 est récente) :

Les documentations sont en français, et on trouve sur internet des videos de démonstration avec la version RDM6 (la RDM7 est récente) :

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Page 7 sur 7 •  1, 2, 3, 4, 5, 6, 7

1, 2, 3, 4, 5, 6, 7

Sujets similaires

Sujets similaires» BIG CNC à portique mobile de CARLOS

» Fraiseuse 5 axes ... avant la CNC

» CNC-TEST avec LinuxCNC

» Rénovation fraiseuse 3 axes

» Numérisation Tour HBM 300

» Fraiseuse 5 axes ... avant la CNC

» CNC-TEST avec LinuxCNC

» Rénovation fraiseuse 3 axes

» Numérisation Tour HBM 300

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 7 sur 7

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum