CNC 4 axes de CARLOS

4 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 1 sur 7

Page 1 sur 7 • 1, 2, 3, 4, 5, 6, 7

CNC 4 axes de CARLOS

CNC 4 axes de CARLOS

Bonjour,

Je profite du fait que ma CNC ait subi quelques modifications pour la présenter.

Une vue d'ensemble avec la table de fraisage (alu + acier) et l'étau utilisé habituellement sur ma fraiseuse, le tout est monté sur la grande table :

La structure porteuse et le caisson du bas de la machine sont en aggloméré.

C'est une machine avec un portique fixe. Le portique intègre l'électronique de commande, les alimentations et le variateur de fréquence.

Une vue d'ensemble avec le 4ème axe (la table de fraisage est juste posée)

Ce 4ème axe est facilement démontable. Son support permet le montage du mandrin ou de la contre-pointe à différents endroits ce qui permet de l'adapter aux longueurs des pièces.

L'ensemble YZ :

J'ai choisi de monter les rails du Z sur la partie mobile en Z. Le plateau YZ est constitué de 2 plaques en alu de 10mm

On voit qu'en position haute du Z, le porte à faux est quasiment nul ce qui est plutôt favorable à la transmission des efforts de coupe.

Le choix des rails non supportés en Z est historique (si c'était à refaire j'aurais évidement pris des rails supportés). Pour réduire leur flexion, il y a un palier à mi-course.

Les rails ont un diamètre de 20mm, et les vis à billes sont des vis de 16 au pas de 5mm.

Malgré le poids conséquent en Z, rien ne descend à l'arrêt hors tension de la machine.

Compte-tenu de mon utilisation occasionnelle de cette machine j'ai décidé, malgré que ce soit une broche refroidi par eau, de supprimer la circulation de l'eau. Je me suis rendu compte qu'après une utilisation de quelques heures, la température du corps de la broche était juste tiède.

Les dernières modifications apportées concernent la carte de commande (passage d'une carte parallèle à une carte USB), le logiciel de pilotage (passage de LinuxCNC à MACH3), l'adjonction de 6 switchs (limites de fin de course), d'un bouton d'arrêt d'urgence, et d'un palpeur en Z. Tout ceci a malheureusement nécessité de refaire le câblage de la machine.

Il me reste maintenant à découvrir Mach3.

Carlos

Je profite du fait que ma CNC ait subi quelques modifications pour la présenter.

Une vue d'ensemble avec la table de fraisage (alu + acier) et l'étau utilisé habituellement sur ma fraiseuse, le tout est monté sur la grande table :

La structure porteuse et le caisson du bas de la machine sont en aggloméré.

C'est une machine avec un portique fixe. Le portique intègre l'électronique de commande, les alimentations et le variateur de fréquence.

Une vue d'ensemble avec le 4ème axe (la table de fraisage est juste posée)

Ce 4ème axe est facilement démontable. Son support permet le montage du mandrin ou de la contre-pointe à différents endroits ce qui permet de l'adapter aux longueurs des pièces.

L'ensemble YZ :

J'ai choisi de monter les rails du Z sur la partie mobile en Z. Le plateau YZ est constitué de 2 plaques en alu de 10mm

On voit qu'en position haute du Z, le porte à faux est quasiment nul ce qui est plutôt favorable à la transmission des efforts de coupe.

Le choix des rails non supportés en Z est historique (si c'était à refaire j'aurais évidement pris des rails supportés). Pour réduire leur flexion, il y a un palier à mi-course.

Les rails ont un diamètre de 20mm, et les vis à billes sont des vis de 16 au pas de 5mm.

Malgré le poids conséquent en Z, rien ne descend à l'arrêt hors tension de la machine.

Compte-tenu de mon utilisation occasionnelle de cette machine j'ai décidé, malgré que ce soit une broche refroidi par eau, de supprimer la circulation de l'eau. Je me suis rendu compte qu'après une utilisation de quelques heures, la température du corps de la broche était juste tiède.

Les dernières modifications apportées concernent la carte de commande (passage d'une carte parallèle à une carte USB), le logiciel de pilotage (passage de LinuxCNC à MACH3), l'adjonction de 6 switchs (limites de fin de course), d'un bouton d'arrêt d'urgence, et d'un palpeur en Z. Tout ceci a malheureusement nécessité de refaire le câblage de la machine.

Il me reste maintenant à découvrir Mach3.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Le chariot de base : Agglo de 22mm et bois de charpente vissé / collé.

Comme mon atelier est assez exigu, j'ai monté ce chariot sur des roues pivotantes pour pouvoir le déplacer.

Une fois en place, Il faudrait lui rajouter 4 vérins pour stabiliser la machine.

(Ce chariot intégrait dans la version précédente l'ordinateur de bureau qui pilotait la machine)

Le plateau du chariot : Agglo 2x22mm collés

Le caisson du portique. Agglo 2x22mm collés et cornière acier.

Ce portique intègre désormais l'électronique de la machine.

Pourquoi mon choix d'une structure porteuse en bois ?

1) Parce que ma machine est purement didactique et qu'elle ne répond à aucun besoin spécifique d'usinage.

2) Parce que c'est une structure peu onéreuse.

3) Parce qu'elle nécessite aucun outillage particulier.

Carlos

Comme mon atelier est assez exigu, j'ai monté ce chariot sur des roues pivotantes pour pouvoir le déplacer.

Une fois en place, Il faudrait lui rajouter 4 vérins pour stabiliser la machine.

(Ce chariot intégrait dans la version précédente l'ordinateur de bureau qui pilotait la machine)

Le plateau du chariot : Agglo 2x22mm collés

Le caisson du portique. Agglo 2x22mm collés et cornière acier.

Ce portique intègre désormais l'électronique de la machine.

Pourquoi mon choix d'une structure porteuse en bois ?

1) Parce que ma machine est purement didactique et qu'elle ne répond à aucun besoin spécifique d'usinage.

2) Parce que c'est une structure peu onéreuse.

3) Parce qu'elle nécessite aucun outillage particulier.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Bonjour

Superbe réalisation, bravo. La rigidité est bien avec ton montage en caisson. C'est un bon choix.

Peux tu me dire ce qui t'as poussé à passer de linux CNC à Mach 3 ??

En ce moment, j'hésite, alors si tu peux partager ton retour d'expérience ce sera super.

Merci

A+

Superbe réalisation, bravo. La rigidité est bien avec ton montage en caisson. C'est un bon choix.

Peux tu me dire ce qui t'as poussé à passer de linux CNC à Mach 3 ??

En ce moment, j'hésite, alors si tu peux partager ton retour d'expérience ce sera super.

Merci

A+

charly 57- Chevronné

- Messages : 442

Date d'inscription : 30/09/2010

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Bonjour,

Le passage de LinuxCNC à Mach3 fait partie de mon envie de découvrir le monde de la CNC.

LinuxCNC est très très bien et surtout c'est gratuit. Dans mon cas je l'utilisais avec une carte d'interface parallèle. Cet interface est depuis longtemps complétement obsolète.

J'avais casé un vieil ordinateur dans le caisson du bas et posé un écran sur le portique. C'était très bien, très fonctionnel et ça aurait pu continuer ainsi longtemps sans problème.

Par pure curiosité (c'est mon côté didactique), je voulais tester la machine avec une carte d'interface USB et un ordinateur portable beaucoup plus récent. J'ai donc décidé d'affecter un vieux portable qui tourne sous Windows 7 pro 64 bits à la machine.

Les cartes USB et Ethernet existent pour LinuxCNC, mais elles sont trop chères pour satisfaire ma curiosité.

J'avais fait des tests en USB avec un couple arduino + GRBL, d'autres avec une imprimante 3D, et d'autres plus anciens avec une carte d'adaptation parallèle vers usb. Mon tour CNC marche d'ailleurs en USB avec une solution PlanetCNC qui est très bien. Ces essais marchaient tous mais je voulais tester une vraie solution USB + Mach3.

J'ai finalement investi sur une carte USB 4 axes 100 KHz compatible Mach3 à très bas coût (moins de 15€)

Cette carte est un des standards actuels.

Elle est alimentée en 5V par la prise USB et en 24V (broches 24V et DCM) par le 24V délivré par le variateur de fréquence (VFD). Ce 24V est utilisé sur les 4 entrées et les 4 sorties. La carte pilote directement la broche (M/A et variation de vitesse) via une sortie et les 3 broches AVI, 10V et ACM. Les drivers peuvent être câblés avec le 5v de la carte en commun sur PUL+ et DIR+ des drivers, et le retour PUL- et DIR- des drivers sur les broches adéquates de la carte. La fonction enable n'est pas utilisé.

Carlos

Le passage de LinuxCNC à Mach3 fait partie de mon envie de découvrir le monde de la CNC.

LinuxCNC est très très bien et surtout c'est gratuit. Dans mon cas je l'utilisais avec une carte d'interface parallèle. Cet interface est depuis longtemps complétement obsolète.

J'avais casé un vieil ordinateur dans le caisson du bas et posé un écran sur le portique. C'était très bien, très fonctionnel et ça aurait pu continuer ainsi longtemps sans problème.

Par pure curiosité (c'est mon côté didactique), je voulais tester la machine avec une carte d'interface USB et un ordinateur portable beaucoup plus récent. J'ai donc décidé d'affecter un vieux portable qui tourne sous Windows 7 pro 64 bits à la machine.

Les cartes USB et Ethernet existent pour LinuxCNC, mais elles sont trop chères pour satisfaire ma curiosité.

J'avais fait des tests en USB avec un couple arduino + GRBL, d'autres avec une imprimante 3D, et d'autres plus anciens avec une carte d'adaptation parallèle vers usb. Mon tour CNC marche d'ailleurs en USB avec une solution PlanetCNC qui est très bien. Ces essais marchaient tous mais je voulais tester une vraie solution USB + Mach3.

J'ai finalement investi sur une carte USB 4 axes 100 KHz compatible Mach3 à très bas coût (moins de 15€)

Cette carte est un des standards actuels.

Elle est alimentée en 5V par la prise USB et en 24V (broches 24V et DCM) par le 24V délivré par le variateur de fréquence (VFD). Ce 24V est utilisé sur les 4 entrées et les 4 sorties. La carte pilote directement la broche (M/A et variation de vitesse) via une sortie et les 3 broches AVI, 10V et ACM. Les drivers peuvent être câblés avec le 5v de la carte en commun sur PUL+ et DIR+ des drivers, et le retour PUL- et DIR- des drivers sur les broches adéquates de la carte. La fonction enable n'est pas utilisé.

Carlos

Dernière édition par CARLOS78 le Lun 26 Fév 2018, 13:36, édité 1 fois

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

L'axe X

Cet axe X est constitué de :

- 1 plateau en alu de 440x300x20,

- 2 rails supportés TBR20 de 1m espacés de 240mm,

- 4 paliers linéaires ouverts TBR20UU - (Charge statique/dynamique : 1176N/860N)

- 1 vis à billes SFU1605 d'environ 850mm,

- 1 écrou à billes DFU1605

- 1 palier BK12 - côté moteur (2 roulements 7001 - Charge statique axiale/radiale : 720Kgf / 331Kgf - Charge dynamique axiale 680Kgf)

- 1 palier BF12 - (1 roulement 6000 - Charge dynamique radiale : 465Kgf

- 1 moteur pas à pas ayant un couple de maintien de 2N.m avec un rapport 1/1

Le montage des paliers de la vis est du type bloqué (palier BK12) / supporté (palier BF12).

Quelques chiffres :

- La vitesse de rotation critique de la vis est environ 2000 tr/mn --> pas de problème, on est en dessous de 500tr/mn

pas de problème, on est en dessous de 500tr/mn

- Le flambage de la vis est atteint avec une poussée d'environ 2600N

- La force de poussée maximale avec un couple moteur maxi de 2N.m, un rendement de 0.9 et un facteur de sécurité de 2 est de 1130N --> il n'y aura pas flambage de la vis, et la charge axiale maxi sur le palier BK12 n'est pas atteinte.

il n'y aura pas flambage de la vis, et la charge axiale maxi sur le palier BK12 n'est pas atteinte.

- La puissance motrice nécessaire à 500tr/mn est de 100W. le moteur est alimenté en 36V et 5A crête

le moteur est alimenté en 36V et 5A crête

- Le plateau X peut supporter une charge statique/dynamique maxi de : 470KG / 344Kg. Cette charge maxi est poussée sans problème par la vis.

Le plateau X peut supporter une charge statique/dynamique maxi de : 470KG / 344Kg. Cette charge maxi est poussée sans problème par la vis.

Le montage :

Les rails sont fixés sur la table par des vis/écrous M6. Le perçage des trous sur la table a été effectué en utilisant les rails comme gabarit de perçage. Il n'y a pas de jeu dans les trous.

La vraie difficulté à ce stade est de bien positionner les rails perpendiculairement aux fixations du portique.

La machine a fait elle-même le surfaçage du plateau X

La machine a fait elle-même le surfaçage du plateau X

Après surfaçage du plateau, pour un Z constant le défaut de "planéité" était au comparateur inférieur à 0.05mm sur toute la surface du plateau.

Après surfaçage du plateau, pour un Z constant le défaut de "planéité" était au comparateur inférieur à 0.05mm sur toute la surface du plateau.

Carlos

Cet axe X est constitué de :

- 1 plateau en alu de 440x300x20,

- 2 rails supportés TBR20 de 1m espacés de 240mm,

- 4 paliers linéaires ouverts TBR20UU - (Charge statique/dynamique : 1176N/860N)

- 1 vis à billes SFU1605 d'environ 850mm,

- 1 écrou à billes DFU1605

- 1 palier BK12 - côté moteur (2 roulements 7001 - Charge statique axiale/radiale : 720Kgf / 331Kgf - Charge dynamique axiale 680Kgf)

- 1 palier BF12 - (1 roulement 6000 - Charge dynamique radiale : 465Kgf

- 1 moteur pas à pas ayant un couple de maintien de 2N.m avec un rapport 1/1

Le montage des paliers de la vis est du type bloqué (palier BK12) / supporté (palier BF12).

Quelques chiffres :

- La vitesse de rotation critique de la vis est environ 2000 tr/mn -->

pas de problème, on est en dessous de 500tr/mn

pas de problème, on est en dessous de 500tr/mn- Le flambage de la vis est atteint avec une poussée d'environ 2600N

- La force de poussée maximale avec un couple moteur maxi de 2N.m, un rendement de 0.9 et un facteur de sécurité de 2 est de 1130N -->

il n'y aura pas flambage de la vis, et la charge axiale maxi sur le palier BK12 n'est pas atteinte.

il n'y aura pas flambage de la vis, et la charge axiale maxi sur le palier BK12 n'est pas atteinte.- La puissance motrice nécessaire à 500tr/mn est de 100W.

le moteur est alimenté en 36V et 5A crête

le moteur est alimenté en 36V et 5A crête-

Le plateau X peut supporter une charge statique/dynamique maxi de : 470KG / 344Kg. Cette charge maxi est poussée sans problème par la vis.

Le plateau X peut supporter une charge statique/dynamique maxi de : 470KG / 344Kg. Cette charge maxi est poussée sans problème par la vis.Le montage :

Les rails sont fixés sur la table par des vis/écrous M6. Le perçage des trous sur la table a été effectué en utilisant les rails comme gabarit de perçage. Il n'y a pas de jeu dans les trous.

La vraie difficulté à ce stade est de bien positionner les rails perpendiculairement aux fixations du portique.

La machine a fait elle-même le surfaçage du plateau X

La machine a fait elle-même le surfaçage du plateau X

Après surfaçage du plateau, pour un Z constant le défaut de "planéité" était au comparateur inférieur à 0.05mm sur toute la surface du plateau.

Après surfaçage du plateau, pour un Z constant le défaut de "planéité" était au comparateur inférieur à 0.05mm sur toute la surface du plateau.Carlos

Dernière édition par CARLOS78 le Lun 26 Fév 2018, 13:30, édité 2 fois

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Axe X (suite)

La liaison moteur en X :

Le plateau X peut recevoir plusieurs équipements.

Celui que j'utilise le plus est une petite table de fraisage :

Cette mini table est réalisée avec une base en alu de 10mm, des cales en alu de 16mm et de l'étiré en acier de 40x8.

Elle permet d'utiliser sur la CNC des outillages (étau, plateau diviseur, kit de bridage, etc ...) prévus initialement pour une fraiseuse.

Comme ma CNC est bien sur incapable d'usiner de l'acier (ce qui au passage ne me gène pas du tout), la table de fraisage a été rainurée et surfacée sur une autre machine :

Pour des pièces plus volumineuses sur ma CNC, j'ai réalisé une 2ème table en agglo de 25mm + 2 cornières en acier :

Cette table a un grand nombre de points de fixations pour brider la pièce. Ces fixations utilisent ce genre d'insert à bois :

En fait, je me sers très peu de cette table.

Les 2 tables peuvent être montées ensemble sur le plateau X (voir photo plus haut). Avec ce montage, la grande table recouvre les rails et de ce fait les protège un peu des copeaux.

NB : SI je voulais usiner de l'acier en commande numérique, MA SOLUTION serait de numérise la fraiseuse ZAY4045FG. Apparemment ce n'est pas très compliqué, mais je ne le ferais certainement pas car pour mes petits besoins d'usinage j'ai monté dessus une visu qui est une vraie merveille. Grace à elle, le rattrapage de jeu dans les vis de la fraiseuse est une vieille histoire ... le 1/100ème de mm peut être envisagé sereinement.

Carlos

La liaison moteur en X :

Le plateau X peut recevoir plusieurs équipements.

Celui que j'utilise le plus est une petite table de fraisage :

Cette mini table est réalisée avec une base en alu de 10mm, des cales en alu de 16mm et de l'étiré en acier de 40x8.

Elle permet d'utiliser sur la CNC des outillages (étau, plateau diviseur, kit de bridage, etc ...) prévus initialement pour une fraiseuse.

Comme ma CNC est bien sur incapable d'usiner de l'acier (ce qui au passage ne me gène pas du tout), la table de fraisage a été rainurée et surfacée sur une autre machine :

Pour des pièces plus volumineuses sur ma CNC, j'ai réalisé une 2ème table en agglo de 25mm + 2 cornières en acier :

Cette table a un grand nombre de points de fixations pour brider la pièce. Ces fixations utilisent ce genre d'insert à bois :

En fait, je me sers très peu de cette table.

Les 2 tables peuvent être montées ensemble sur le plateau X (voir photo plus haut). Avec ce montage, la grande table recouvre les rails et de ce fait les protège un peu des copeaux.

NB : SI je voulais usiner de l'acier en commande numérique, MA SOLUTION serait de numérise la fraiseuse ZAY4045FG. Apparemment ce n'est pas très compliqué, mais je ne le ferais certainement pas car pour mes petits besoins d'usinage j'ai monté dessus une visu qui est une vraie merveille. Grace à elle, le rattrapage de jeu dans les vis de la fraiseuse est une vieille histoire ... le 1/100ème de mm peut être envisagé sereinement.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

L'axe Y

Rien de particulier sur cet axe.

J'utilise les mêmes composants mécaniques que sur l'axe X :

- 1 support en agglo 820x300x30

- 1 plateau mobile Y en alu de 320x280x10,

- 2 rails supportés TBR20 de 800mm espacés de 240mm,

- 4 paliers linéaires ouverts TBR20UU - (Charge statique/dynamique : 1176N/860N)

- 1 vis à billes SFU1605,

- 1 écrou à billes DFU1605

- 1 palier BK12 - côté moteur (2 roulements 7001 - Charge statique axiale/radiale : 720Kgf / 331Kgf - Charge dynamique axiale 680Kgf)

- 1 palier BF12 - (1 roulement 6000 - Charge dynamique radiale : 465Kgf

- 1 moteur pas à pas ayant un couple de maintien de 2N.m avec un rapport 1/1

Le montage des paliers de la vis Y est également du type bloqué (palier BK12) / supporté (palier BF12).

La seule remarque intéressante est que 2 des paliers linéaires ouverts TBR20UU vont travailler à l'arrachement ce qui a une conséquence sur les charges statique et dynamiques qu'ils peuvent supporter dans cette direction. A défaut de trouver l'info, , je divise arbitrairement les valeurs catalogue par 2 : statique / dynamique = 588N/430N. Ce qui signifie qu'on pourrait exercer un effort d'arrachement maxi que j'estime à 86Kg (43x2)

Les rails et le support sont contrepercés ensemble. Fixation par des vis /écrous sans jeu dans les trous.

Carlos

Rien de particulier sur cet axe.

J'utilise les mêmes composants mécaniques que sur l'axe X :

- 1 support en agglo 820x300x30

- 1 plateau mobile Y en alu de 320x280x10,

- 2 rails supportés TBR20 de 800mm espacés de 240mm,

- 4 paliers linéaires ouverts TBR20UU - (Charge statique/dynamique : 1176N/860N)

- 1 vis à billes SFU1605,

- 1 écrou à billes DFU1605

- 1 palier BK12 - côté moteur (2 roulements 7001 - Charge statique axiale/radiale : 720Kgf / 331Kgf - Charge dynamique axiale 680Kgf)

- 1 palier BF12 - (1 roulement 6000 - Charge dynamique radiale : 465Kgf

- 1 moteur pas à pas ayant un couple de maintien de 2N.m avec un rapport 1/1

Le montage des paliers de la vis Y est également du type bloqué (palier BK12) / supporté (palier BF12).

La seule remarque intéressante est que 2 des paliers linéaires ouverts TBR20UU vont travailler à l'arrachement ce qui a une conséquence sur les charges statique et dynamiques qu'ils peuvent supporter dans cette direction. A défaut de trouver l'info, , je divise arbitrairement les valeurs catalogue par 2 : statique / dynamique = 588N/430N. Ce qui signifie qu'on pourrait exercer un effort d'arrachement maxi que j'estime à 86Kg (43x2)

Les rails et le support sont contrepercés ensemble. Fixation par des vis /écrous sans jeu dans les trous.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

Réglages des axes X et Y

Il y a plusieurs réglages à faire. Certains sont plus importants que d'autres.

- Le 1er est le plus compliqué et le plus important à bien réaliser : la perpendicularité des rails de l'axe Y avec les rails en X.

Ce réglage qui défini l'angle des axes X et Y se retrouve directement sur les pièces d’où son extrême importance

On peut procéder de différentes manières pour y arriver et il faut un minimum d'outillage.

On peut procéder de différentes manières pour y arriver et il faut un minimum d'outillage.

C'est pas facile d'obtenir une grande précision. Je pense être arrivé à un défaut de moins de 0.5 mm sur une longueur d'environ 700 mm.

Cela ferait une erreur angulaire d'environ 2 minutes ... Je fais avec.

Je fais avec.

Une méthode pour peaufiner ce réglage serait peut-être de :

- placer un dispositif millimétrique au niveau des fixations de la potence pour la faire tourner avec précision autour d'un axe

- usiner avec la machine une grande équerre

- Contrôler au mieux cette équerre avec les moyens dont on dispose.

- régler la potence en conséquence

- refaire une équerre

- etc ...

Bref trop de boulot ...

La photo ci-dessous montre un dégrossissage possible pour ce réglage :

- Le 2ème est plus facile à réaliser : le parallélisme des rails Y avec la face supérieure du plateau mobile en X.

Le défaut de parallélisme doit être fait au mieux. Ce défaut de réglage disparait lors du surfaçage du plateau X

Ce défaut de réglage disparait lors du surfaçage du plateau X

La photo ci dessous montre uniquement un contrôle de ce réglage. Je suis arrivé aux environs de 0.2 mm sur la totalité de la surface du plateau X.

C'est plutôt pas mal si l'on considère que le plateau X est à ce stade brut et non surfacé

C'est plutôt pas mal si l'on considère que le plateau X est à ce stade brut et non surfacé

- Le 3ème est encore moins délicat : La perpendicularité du plateau mobile en Y avec le plateau mobile en X

Ce réglage joue sur la verticalité (dans le plan ZX) de l'axe Z de la broche par rapport au plateau mobile en X.

Si on a bien travaillé, normalement le résultat obtenu peut suffire.

Si on a bien travaillé, normalement le résultat obtenu peut suffire.

L'impact de ce défaut n'est réel que pour des déplacements en Z importants.

Dans mon cas, il est pratiquement négligeable car mes pièces font très souvent moins de 20mm d'épaisseur.

Pour peaufiner ce réglage, je pouvais caler au choix soit au niveau de la fixation du portique (très facile), soit au niveau de la fixation du panneau Y (plus embêtant).

Carlos

Il y a plusieurs réglages à faire. Certains sont plus importants que d'autres.

- Le 1er est le plus compliqué et le plus important à bien réaliser : la perpendicularité des rails de l'axe Y avec les rails en X.

Ce réglage qui défini l'angle des axes X et Y se retrouve directement sur les pièces d’où son extrême importance

C'est pas facile d'obtenir une grande précision. Je pense être arrivé à un défaut de moins de 0.5 mm sur une longueur d'environ 700 mm.

Cela ferait une erreur angulaire d'environ 2 minutes ...

Je fais avec.

Je fais avec.Une méthode pour peaufiner ce réglage serait peut-être de :

- placer un dispositif millimétrique au niveau des fixations de la potence pour la faire tourner avec précision autour d'un axe

- usiner avec la machine une grande équerre

- Contrôler au mieux cette équerre avec les moyens dont on dispose.

- régler la potence en conséquence

- refaire une équerre

- etc ...

Bref trop de boulot ...

La photo ci-dessous montre un dégrossissage possible pour ce réglage :

- Le 2ème est plus facile à réaliser : le parallélisme des rails Y avec la face supérieure du plateau mobile en X.

Le défaut de parallélisme doit être fait au mieux.

Ce défaut de réglage disparait lors du surfaçage du plateau X

Ce défaut de réglage disparait lors du surfaçage du plateau XLa photo ci dessous montre uniquement un contrôle de ce réglage. Je suis arrivé aux environs de 0.2 mm sur la totalité de la surface du plateau X.

C'est plutôt pas mal si l'on considère que le plateau X est à ce stade brut et non surfacé

C'est plutôt pas mal si l'on considère que le plateau X est à ce stade brut et non surfacé

- Le 3ème est encore moins délicat : La perpendicularité du plateau mobile en Y avec le plateau mobile en X

Ce réglage joue sur la verticalité (dans le plan ZX) de l'axe Z de la broche par rapport au plateau mobile en X.

Si on a bien travaillé, normalement le résultat obtenu peut suffire.

Si on a bien travaillé, normalement le résultat obtenu peut suffire.L'impact de ce défaut n'est réel que pour des déplacements en Z importants.

Dans mon cas, il est pratiquement négligeable car mes pièces font très souvent moins de 20mm d'épaisseur.

Pour peaufiner ce réglage, je pouvais caler au choix soit au niveau de la fixation du portique (très facile), soit au niveau de la fixation du panneau Y (plus embêtant).

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

L'axe Z

Avant de présenter la solution retenu pour cet axe, je vous présente quelques photos glanées sur internet lorsqu'on fait une recherche sur "centre d'usinage"

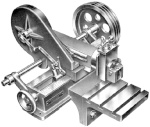

D'abord, une "petite" machine à portique fixe bien sympathique qui ressemble bizarrement à ma CNC

D'abord, une "petite" machine à portique fixe bien sympathique qui ressemble bizarrement à ma CNC

Une version plus "grande" (parmi tant d'autres) toujours en version portique fixe :

Une autre version :

Pour changer, une variante à portique mobile :

Bref ... On trouve plein de variantes de ces centres d'usinage qui se ressemblent au moins sur un point.

Question : Justement, Quel est le point commun de ces machines avec MA machine ?

Carlos

Avant de présenter la solution retenu pour cet axe, je vous présente quelques photos glanées sur internet lorsqu'on fait une recherche sur "centre d'usinage"

D'abord, une "petite" machine à portique fixe bien sympathique qui ressemble bizarrement à ma CNC

D'abord, une "petite" machine à portique fixe bien sympathique qui ressemble bizarrement à ma CNC

Une version plus "grande" (parmi tant d'autres) toujours en version portique fixe :

Une autre version :

Pour changer, une variante à portique mobile :

Bref ... On trouve plein de variantes de ces centres d'usinage qui se ressemblent au moins sur un point.

Question : Justement, Quel est le point commun de ces machines avec MA machine ?

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: CNC 4 axes de CARLOS

Re: CNC 4 axes de CARLOS

La forme mais pas la résistance mécanique ni les matières utilisées

La même cnc que la tienne en acier serait une bête de guerre comme sur les photos que tu montres

La même cnc que la tienne en acier serait une bête de guerre comme sur les photos que tu montres

Invité- Invité

Page 1 sur 7 • 1, 2, 3, 4, 5, 6, 7

Sujets similaires

Sujets similaires» BIG CNC à portique mobile de CARLOS

» Fraiseuse 5 axes ... avant la CNC

» CNC-TEST avec LinuxCNC

» Rénovation fraiseuse 3 axes

» Numérisation Tour HBM 300

» Fraiseuse 5 axes ... avant la CNC

» CNC-TEST avec LinuxCNC

» Rénovation fraiseuse 3 axes

» Numérisation Tour HBM 300

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 1 sur 7

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum