Numérisation TOUR ACIMEX BL200L-1

+6

CARLOS78

Procule

henri42

Mjc22160

f.Pascal

maximus 94

10 participants

Passion-Usinages :: CNC :: Machines CNC :: Tours CN

Page 4 sur 6

Page 4 sur 6 •  1, 2, 3, 4, 5, 6

1, 2, 3, 4, 5, 6

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

....Chapeau !

Cdlt

Cdlt

Mjc22160- Chevronné

- Messages : 1592

Date d'inscription : 13/08/2014

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

C'est vraiment bien, Carlos...

Merci de nous faire partager tes expériences!

Merci de nous faire partager tes expériences!

_________________

J'entends, j'oublie. Je vois, je me souviens. Je touche, je comprends ...

Procule- Chevronné

- Messages : 207

Date d'inscription : 26/10/2011

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

pour vos encouragements

pour vos encouragementsLa carte d'adaptation USB --> port parallèle n'est pas 100% compatible Mach3. Elle ne peut pas utiliser l'index du codeur et donc ne convient donc pas pour mon utilisation.

Je cherche une solution pour utiliser mach3 sur usb.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

En attendant de trouver une solution USB avec Mach3, j'ai essayé de voir du côté de LinuxCNC.

L'installation de LinuxCNC a été compliquée car j'ai été confronté à une incompatibilité matérielle de sa dernière version 2.7 et de mon PC.

Cette version est sous Debian alors que les précédentes étaient sous Ubuntu. Elle intégre Debian 8.2 qui en est pour moi la cause.

Pas de chance, cette incompatibilité s'est reproduite avec un 2ème PC encore plus ancien.

Je me sentais un peu seul avec mon problème mais dans mes recherches sur le web j'ai trouvé ici https://www.debian-fr.org/mise-a-niveau-wheezy-jessie-reparer-noyau-pilote-nvidia-t52327.html quelqu'un qui a exactement le même problème avec le même processeur et quasiment la même carte graphique.

En désespoir de cause, J'ai récupéré une version antérieure 2.5 qui tournait sous Ubuntu 10-04 et là plus aucun problème. Le temps de latence est même excellent (moins de 3000ns).

Pour info, le PC utilisé pour cet essai est équipé d'un processeur AMD Athlon64 3500+ et d'une carte graphique NVIDIA Geforce 6600 GT.

J'en suis maintenant au paramétrage de LinuxCNC.

L'utilisation de Stepconf aide énormément mais je rencontre quelques problèmes de mise au point.

1er problèmeà résoudre résolu :

Stepconf propose la possibilité de cabler sur une seule broche toutes les limites et toutes les origines de tous les axes. Ca parait ambitieux, le hic est que le paramétrage qu'il propose dans les fichiers de configuration de LinuxCNC ne fonctionne pas du tout.

En reprenant manuellement quelques paramètres j'ai presque réussi le challenge. Mais ce presque est insuffisant et j'ai donc renoncé provisoirement à cette option.

J'ai du récuperer une 2ème entrée pour avoir une broche pour chaque axe. Comme je n'ai plus d'entrées disponibles je retire la phase B du codeur (Celle-ci n'apporte pas grand chose vu que la broche ne tourne que dans un seul sens).

En configurant une broche par axe pour les limites et l'origine ça marche bien.

--> On voit que dans le processus il n'y a que la limite positive de chaque axe qui est testée. C'est l'opérateur qui doit s'assurer de l'adéquation de la 2ème limite avec la machine et les limites logicielles.

--> Il faut impérativement inverser manuellement le séquençage des axes défini par Stepconf car il met Z en 1er axe ce qui est dangereux sur un tour à cause de la poupée mobile qui risque bien d'être sur la trajectoire.

--> D'une façon générale, je trouve que la config tour de LinuxCNC n'est pas optimisée car on se retrouve également avec un paramétrage G17 (plan XY) pour une machine configurée XZ donc en G18.

2ème problème à résoudre : affichage de la vitesse de rotation de la broche.

Carlos

L'installation de LinuxCNC a été compliquée car j'ai été confronté à une incompatibilité matérielle de sa dernière version 2.7 et de mon PC.

Cette version est sous Debian alors que les précédentes étaient sous Ubuntu. Elle intégre Debian 8.2 qui en est pour moi la cause.

Pas de chance, cette incompatibilité s'est reproduite avec un 2ème PC encore plus ancien.

Je me sentais un peu seul avec mon problème mais dans mes recherches sur le web j'ai trouvé ici https://www.debian-fr.org/mise-a-niveau-wheezy-jessie-reparer-noyau-pilote-nvidia-t52327.html quelqu'un qui a exactement le même problème avec le même processeur et quasiment la même carte graphique.

En désespoir de cause, J'ai récupéré une version antérieure 2.5 qui tournait sous Ubuntu 10-04 et là plus aucun problème. Le temps de latence est même excellent (moins de 3000ns).

Pour info, le PC utilisé pour cet essai est équipé d'un processeur AMD Athlon64 3500+ et d'une carte graphique NVIDIA Geforce 6600 GT.

J'en suis maintenant au paramétrage de LinuxCNC.

L'utilisation de Stepconf aide énormément mais je rencontre quelques problèmes de mise au point.

1er problème

Stepconf propose la possibilité de cabler sur une seule broche toutes les limites et toutes les origines de tous les axes. Ca parait ambitieux, le hic est que le paramétrage qu'il propose dans les fichiers de configuration de LinuxCNC ne fonctionne pas du tout.

En reprenant manuellement quelques paramètres j'ai presque réussi le challenge. Mais ce presque est insuffisant et j'ai donc renoncé provisoirement à cette option.

J'ai du récuperer une 2ème entrée pour avoir une broche pour chaque axe. Comme je n'ai plus d'entrées disponibles je retire la phase B du codeur (Celle-ci n'apporte pas grand chose vu que la broche ne tourne que dans un seul sens).

En configurant une broche par axe pour les limites et l'origine ça marche bien.

--> On voit que dans le processus il n'y a que la limite positive de chaque axe qui est testée. C'est l'opérateur qui doit s'assurer de l'adéquation de la 2ème limite avec la machine et les limites logicielles.

--> Il faut impérativement inverser manuellement le séquençage des axes défini par Stepconf car il met Z en 1er axe ce qui est dangereux sur un tour à cause de la poupée mobile qui risque bien d'être sur la trajectoire.

--> D'une façon générale, je trouve que la config tour de LinuxCNC n'est pas optimisée car on se retrouve également avec un paramétrage G17 (plan XY) pour une machine configurée XZ donc en G18.

2ème problème à résoudre : affichage de la vitesse de rotation de la broche.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

Après un passage obligatoire par la documentation LinuxCNC, j'ai réussi à obtenir sur la droite de l'écran un 1er affichage de la vitesse de rotation de la broche :

C'est rustique ... mais ça marche.

Carlos

C'est rustique ... mais ça marche.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

Bonjour,

Suite de l'essai avec LinuxCNC : Mon 1er filetage avec G76

Les 1ères passes sur cette video se font sans copeaux parce que j'avais fait au préalable un essai sur quelques dixièmes de prrofondeur histoire de voir le résultat.

Il n'y a que la phase A du codeur qui est utilisée, donc 100 impulsions par tour de broche. Avec Mach3 j'obtenais sensiblement le même résultat avec uniquement l'Index (une pulsation par tour).

L'index assure le top départ de synchronisation, les impulsions complémentaires des phases A et B maintiennent cette synchronisation à tout instant en corrigeant les déplacements Z en fonction des variations de la vitesse de rotation de la broche.

Cette video de promotion montre l'utilité des phases A et B :

Le déplacement en Z est remarquablement asservi --> Il parait qu'on peut faire un arret de broche en plein cycle pour réaffuter l'outil et reprendre manuellement pour positionner celui-ci. Avec un index seul ce résultat est impossible.

La solution présentée utilise un logiciel qui permet de se connecter en USB. Son coût est d'environ 250€

Carlos

Suite de l'essai avec LinuxCNC : Mon 1er filetage avec G76

Les 1ères passes sur cette video se font sans copeaux parce que j'avais fait au préalable un essai sur quelques dixièmes de prrofondeur histoire de voir le résultat.

Il n'y a que la phase A du codeur qui est utilisée, donc 100 impulsions par tour de broche. Avec Mach3 j'obtenais sensiblement le même résultat avec uniquement l'Index (une pulsation par tour).

L'index assure le top départ de synchronisation, les impulsions complémentaires des phases A et B maintiennent cette synchronisation à tout instant en corrigeant les déplacements Z en fonction des variations de la vitesse de rotation de la broche.

Cette video de promotion montre l'utilité des phases A et B :

Le déplacement en Z est remarquablement asservi --> Il parait qu'on peut faire un arret de broche en plein cycle pour réaffuter l'outil et reprendre manuellement pour positionner celui-ci. Avec un index seul ce résultat est impossible.

La solution présentée utilise un logiciel qui permet de se connecter en USB. Son coût est d'environ 250€

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

Bonsoir Carlos

Tu rends çà tellement facile (en apparence) qu'on pourrait croire que tu es tombé dedans quand tu étais petit !!!

Tu travailles dans l'informatique??

Bravo

Tu rends çà tellement facile (en apparence) qu'on pourrait croire que tu es tombé dedans quand tu étais petit !!!

Tu travailles dans l'informatique??

Bravo

charly 57- Chevronné

- Messages : 442

Date d'inscription : 30/09/2010

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

Bonjour!

Belle réalisation, bravo!

Je suis en train de faire plus ou moins la même chose, alors je me documente.

La raison principale, je l'ai expliquée dans une autre discussion, c'est que le tour que j'ai

acheté a un problème de copeaux qui vont dans le système d'engrenages de crémaillère.

Avec une vis à billes, tout devrait s'arranger.

J'hésite en ce moment sur la solution. Moteur pas à pas ou brushless asservi.

L'avantage du brushless est qu''il n'y a pas de problème de saut de pas, et qu'en plus

la précision devrait être supérieure. La résolution théorique des règles magnétiques

est de 0.156µ (2.56 mm en 14 bits). La précision dépend de la qualité de la règle, mais

je crois qu'on peut titiller le micron si on fait une bonne table de correction.

Par contre, je vais devoir faire l'électronique entièrement, ce qui fait pas mal de travail.

Je compte aussi supprimer le chariot supérieur qui ne sert plus qu'à décorer, et installer

un changeur d'outils. Enfin une tourelle à 3 ou 6 outils pilotés par moteur, avec goupille

conique pour verrouiller. Peut-être plutôt 3 outils, parce qu'une tourelle de 6, ça prend

vraiment de la place... Affaire à suivre.

Élodie

Belle réalisation, bravo!

Je suis en train de faire plus ou moins la même chose, alors je me documente.

La raison principale, je l'ai expliquée dans une autre discussion, c'est que le tour que j'ai

acheté a un problème de copeaux qui vont dans le système d'engrenages de crémaillère.

Avec une vis à billes, tout devrait s'arranger.

J'hésite en ce moment sur la solution. Moteur pas à pas ou brushless asservi.

L'avantage du brushless est qu''il n'y a pas de problème de saut de pas, et qu'en plus

la précision devrait être supérieure. La résolution théorique des règles magnétiques

est de 0.156µ (2.56 mm en 14 bits). La précision dépend de la qualité de la règle, mais

je crois qu'on peut titiller le micron si on fait une bonne table de correction.

Par contre, je vais devoir faire l'électronique entièrement, ce qui fait pas mal de travail.

Je compte aussi supprimer le chariot supérieur qui ne sert plus qu'à décorer, et installer

un changeur d'outils. Enfin une tourelle à 3 ou 6 outils pilotés par moteur, avec goupille

conique pour verrouiller. Peut-être plutôt 3 outils, parce qu'une tourelle de 6, ça prend

vraiment de la place... Affaire à suivre.

Élodie

Miyazawa- Membre confirmé

- Messages : 37

Date d'inscription : 13/02/2016

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

Bonjour Elodie,

Je ne connais pas ton tour, ni dans quel cadre celui-ci est utilisé.

Je reprend quelques propos uniquement pour en discuter.

--> "La raison principale, je l'ai expliquée dans une autre discussion, c'est que le tour que j'ai

acheté a un problème de copeaux qui vont dans le système d'engrenages de crémaillère.

Avec une vis à billes, tout devrait s'arranger"

Les vis à billes doivent également être protégées des copeaux.

--> "J'hésite en ce moment sur la solution. Moteur pas à pas ou brushless asservi.

L'avantage du brushless est qu''il n'y a pas de problème de saut de pas, et qu'en plus

la précision devrait être supérieure."

La solution pas à pas est plus économique et je pense que le problème des pertes de pas n'existe vraiment que lorsque le moteur est sous-dimensionné.

Si on veut se rassurer avec une boucle fermée, il existe des moteurs pas à pas avec codeur intégré mais le budget s'envole.

Je ne vois pas l'intérêt des rêgles magnétiques surtout que la cohabitation avec les copeaux est délicate.

Bon courage sinon pour ton tour. Affaire à suivre ... sur notre forum

sur notre forum

Carlos

Je ne connais pas ton tour, ni dans quel cadre celui-ci est utilisé.

Je reprend quelques propos uniquement pour en discuter.

--> "La raison principale, je l'ai expliquée dans une autre discussion, c'est que le tour que j'ai

acheté a un problème de copeaux qui vont dans le système d'engrenages de crémaillère.

Avec une vis à billes, tout devrait s'arranger"

Les vis à billes doivent également être protégées des copeaux.

--> "J'hésite en ce moment sur la solution. Moteur pas à pas ou brushless asservi.

L'avantage du brushless est qu''il n'y a pas de problème de saut de pas, et qu'en plus

la précision devrait être supérieure."

La solution pas à pas est plus économique et je pense que le problème des pertes de pas n'existe vraiment que lorsque le moteur est sous-dimensionné.

Si on veut se rassurer avec une boucle fermée, il existe des moteurs pas à pas avec codeur intégré mais le budget s'envole.

Je ne vois pas l'intérêt des rêgles magnétiques surtout que la cohabitation avec les copeaux est délicate.

Bon courage sinon pour ton tour. Affaire à suivre ...

sur notre forum

sur notre forumCarlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

Bonjour Elodie,

Ouvre un fil de discission spécifique à ton problème,(tu clique sur nouveau) et met nous des photos de tes machines. Si ça se trouve pour ton problème de copeaux il y a peut être moyen de mettre un soufflet pour éviter que les copeaux tombent dans la crémaillère.

Ouvre un fil de discission spécifique à ton problème,(tu clique sur nouveau) et met nous des photos de tes machines. Si ça se trouve pour ton problème de copeaux il y a peut être moyen de mettre un soufflet pour éviter que les copeaux tombent dans la crémaillère.

Admin- Administrateur

- Messages : 1795

Date d'inscription : 03/07/2010

Re: Numérisation TOUR ACIMEX BL200L-1

Re: Numérisation TOUR ACIMEX BL200L-1

Bonjour!

Réponses en vrac:

Oui, mais là, c'est carrément plus facile. Pour faire un protège-engrenages dans le

cas de mon tour, la forme est un peu compliquée et en plus, il n'y a pas de trou de

vis exploitable pour le fixer.

Pour les vis à billes, il existe des vis avec "plastic fingers" qui sont apparemment

assez efficaces. Mais j'avoue que ce n'est pas vraiment mon domaine, donc je préfère

faire profil bas sur cette question. En plus, je pourrais ajouter un joint avec balais,

genre trou avec du poil autour (j'espère que ceci n'est pas hors charte), ce qui ferait

que la plupart des copeaux n'atteindraient même pas les "fingers". En ajoutant un trou

pour air comprimé, souffler un coup de temps en temps permettrait de faire le ménage

de ce qui est pris dans les balais.

Alors là, par contre, c'est mon domaine.

Si j'utilise des brushless, il faut inévitablement un système de mesure. 2 solutions:

- un encodeur rotatif en bout d'arbre. Mais il faut alors implémenter un multitours,

et il ne faut pas que le multitours oublie le nombre de tours quand c'est éteint.

C'est possible avec une résolution d'environ 14 bits / tour (donc 16384 pas),

mémorisation par pile. 14 bits par tour, si on considère que la vis a un pas de 5mm,

ça fait une résolution de 0.3µ. En résumé, c'est acceptable, mais ça mesure le nombre

de tours, pas la distance, et tout repose sur la précision de la vis.

- encodeur linéaire à règle:

-> Optique: très précis (~10 nm), mais très sensible à la poussière, à la vapeur

d'huile, etc... Mieux vaut oublier.

-> Magnétique: moins précis tout en l'étant suffisamment (~100 nm) mais insensible

à la poussière et à l'huile.

Il faut tout de même faire attention aux copeaux ferreux qui risquent de perturber

la règle (je n'en sais rien, mais j'imagine que oui si un copeau se met entre la

règle et le capteur à effet Hall). En la mettant dans un profilé en U retourné avec

des balais de chaque côté, on doit être assez proche d'une solution idéale. Du point

de vue emplacement, si j'enlève la crémaillère, il y a déjà les trous pour fixer tout ça.

Pour les chiffres ci-dessus (10, 100nm), il s'agit bien entendu de la résolution, pas

de la précision. Pour la précision, tout dépend de la règle et des conditions d'utilisation

(température notamment). C'est en tout cas beaucoup plus précis que la solution à moteur

pas à pas, même si celui-ci a un encodeur pour ne pas perdre de pas. Par contre, il y a

peu de solutions clés-en-main apparemment, alors je suis en train de voir ce que je trouve

en matière de moteurs, pas à pas ou BLDC.

@Carlos: vous arrivez à quelle précision de fabrication? Par exemple si vous faites un

dressage, puis un épaulement 10mm plus loin, quelle est la dispersion sur ces 10 mm?

NB: je comprends qu'il soit peut-être un peu tôt pour en parler, d'autant plus qu'il

faudrait faire beaucoup de pièces pour des statistiques, mais j'aimerais bien avoir

des résultats de mesure pour décider de ma méthode.

Ce qui me chiffonne, c'est que vous parlez de 100 impulsions par tour de broche, ce qui

me semble vraiment très peu, mais là encore, je ne suis compétente que pour la mesure

elle-même, pas pour l'ensemble. 100 impulsions par tour, si le filetage a un pas de

1mm, ça fait une précision de max 1/100. Enfin, ça c'est du calcul théorique, il y a

certainement des astuces que je ne vois pas.

Juste pour info: les encodeurs actuels, c'est couramment du 18 bits (donc 250 000

impulsions par tour), c'est pour ça que j'ai l'impression que 100 par tour, c'est peu.

Les extrêmes sont vers les 25 bits (optique), donc 32 millions de pas par tour, et le

bas de gamme vers 12 bits (4096 pas).

D'un autre côté, même avec 100 pas, le résultat est impressionnant, au vu de l'écrou

qui se place parfaitement sur le filetage. On voit clairement que le jeu n'est pas exagéré.

Pour un nouveau fil, je préfère avoir quelque chose de concret à présenter.

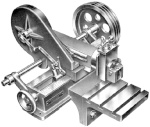

Voici mon tour (je viens de comprendre comment mettre des images)

Et voici le problème de la boîte à engrenages de crémaillère. On ne voit pas grand chose,

mais par contre, les copeaux, eux, voient tout de suite comment y aller.

En fait, je ne crois qu'il n'est pas vraiment utile de résoudre ce problème (donc de

faire une discussion à part) parce que je suis décidée à l'attaquer par la méthode dure,

l'automatisation de mon tour. En tout cas merci à tous, merci à Carlos de publier sa

réalisation. Je ne connaissais pas LinuxCNC, je vois que je vais beaucoup apprendre ici.

Il va falloir que je me penche sur l'interfaçage de tout ça...

Élodie.

Réponses en vrac:

Les vis à billes doivent également être protégées des copeaux.

Oui, mais là, c'est carrément plus facile. Pour faire un protège-engrenages dans le

cas de mon tour, la forme est un peu compliquée et en plus, il n'y a pas de trou de

vis exploitable pour le fixer.

Pour les vis à billes, il existe des vis avec "plastic fingers" qui sont apparemment

assez efficaces. Mais j'avoue que ce n'est pas vraiment mon domaine, donc je préfère

faire profil bas sur cette question. En plus, je pourrais ajouter un joint avec balais,

genre trou avec du poil autour (j'espère que ceci n'est pas hors charte), ce qui ferait

que la plupart des copeaux n'atteindraient même pas les "fingers". En ajoutant un trou

pour air comprimé, souffler un coup de temps en temps permettrait de faire le ménage

de ce qui est pris dans les balais.

Je ne vois pas l'intérêt des rêgles magnétiques surtout que la cohabitation avec les

copeaux est délicate.

Alors là, par contre, c'est mon domaine.

Si j'utilise des brushless, il faut inévitablement un système de mesure. 2 solutions:

- un encodeur rotatif en bout d'arbre. Mais il faut alors implémenter un multitours,

et il ne faut pas que le multitours oublie le nombre de tours quand c'est éteint.

C'est possible avec une résolution d'environ 14 bits / tour (donc 16384 pas),

mémorisation par pile. 14 bits par tour, si on considère que la vis a un pas de 5mm,

ça fait une résolution de 0.3µ. En résumé, c'est acceptable, mais ça mesure le nombre

de tours, pas la distance, et tout repose sur la précision de la vis.

- encodeur linéaire à règle:

-> Optique: très précis (~10 nm), mais très sensible à la poussière, à la vapeur

d'huile, etc... Mieux vaut oublier.

-> Magnétique: moins précis tout en l'étant suffisamment (~100 nm) mais insensible

à la poussière et à l'huile.

Il faut tout de même faire attention aux copeaux ferreux qui risquent de perturber

la règle (je n'en sais rien, mais j'imagine que oui si un copeau se met entre la

règle et le capteur à effet Hall). En la mettant dans un profilé en U retourné avec

des balais de chaque côté, on doit être assez proche d'une solution idéale. Du point

de vue emplacement, si j'enlève la crémaillère, il y a déjà les trous pour fixer tout ça.

Pour les chiffres ci-dessus (10, 100nm), il s'agit bien entendu de la résolution, pas

de la précision. Pour la précision, tout dépend de la règle et des conditions d'utilisation

(température notamment). C'est en tout cas beaucoup plus précis que la solution à moteur

pas à pas, même si celui-ci a un encodeur pour ne pas perdre de pas. Par contre, il y a

peu de solutions clés-en-main apparemment, alors je suis en train de voir ce que je trouve

en matière de moteurs, pas à pas ou BLDC.

@Carlos: vous arrivez à quelle précision de fabrication? Par exemple si vous faites un

dressage, puis un épaulement 10mm plus loin, quelle est la dispersion sur ces 10 mm?

NB: je comprends qu'il soit peut-être un peu tôt pour en parler, d'autant plus qu'il

faudrait faire beaucoup de pièces pour des statistiques, mais j'aimerais bien avoir

des résultats de mesure pour décider de ma méthode.

Ce qui me chiffonne, c'est que vous parlez de 100 impulsions par tour de broche, ce qui

me semble vraiment très peu, mais là encore, je ne suis compétente que pour la mesure

elle-même, pas pour l'ensemble. 100 impulsions par tour, si le filetage a un pas de

1mm, ça fait une précision de max 1/100. Enfin, ça c'est du calcul théorique, il y a

certainement des astuces que je ne vois pas.

Juste pour info: les encodeurs actuels, c'est couramment du 18 bits (donc 250 000

impulsions par tour), c'est pour ça que j'ai l'impression que 100 par tour, c'est peu.

Les extrêmes sont vers les 25 bits (optique), donc 32 millions de pas par tour, et le

bas de gamme vers 12 bits (4096 pas).

D'un autre côté, même avec 100 pas, le résultat est impressionnant, au vu de l'écrou

qui se place parfaitement sur le filetage. On voit clairement que le jeu n'est pas exagéré.

Ouvre un fil de discission spécifique à ton problème,(tu clique sur nouveau) et met

nous des photos de tes machines.

Pour un nouveau fil, je préfère avoir quelque chose de concret à présenter.

Voici mon tour (je viens de comprendre comment mettre des images)

Et voici le problème de la boîte à engrenages de crémaillère. On ne voit pas grand chose,

mais par contre, les copeaux, eux, voient tout de suite comment y aller.

En fait, je ne crois qu'il n'est pas vraiment utile de résoudre ce problème (donc de

faire une discussion à part) parce que je suis décidée à l'attaquer par la méthode dure,

l'automatisation de mon tour. En tout cas merci à tous, merci à Carlos de publier sa

réalisation. Je ne connaissais pas LinuxCNC, je vois que je vais beaucoup apprendre ici.

Il va falloir que je me penche sur l'interfaçage de tout ça...

Élodie.

Miyazawa- Membre confirmé

- Messages : 37

Date d'inscription : 13/02/2016

Page 4 sur 6 •  1, 2, 3, 4, 5, 6

1, 2, 3, 4, 5, 6

Sujets similaires

Sujets similaires» Tour BL200L-1

» Numérisation Tour HBM 300

» tour a métaux cimex bv20bc [Acimex]

» Numérisation tour bas de gamme

» Numérisation d'un tour cazeneuve HB500

» Numérisation Tour HBM 300

» tour a métaux cimex bv20bc [Acimex]

» Numérisation tour bas de gamme

» Numérisation d'un tour cazeneuve HB500

Passion-Usinages :: CNC :: Machines CNC :: Tours CN

Page 4 sur 6

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum