Evaluation structure fraiseuse

+3

brise-copeaux

gilles974

JRB

7 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 8 sur 11

Page 8 sur 11 •  1, 2, 3 ... 7, 8, 9, 10, 11

1, 2, 3 ... 7, 8, 9, 10, 11

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

J'ai réfléchi à une autre solution pour améliorer la précision de la machine que je pourrais mettre en œuvre dès la fabrication ; qu'en pensez-vous ?

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour JRB,

L'idée d'un réducteur en plus de la vis de commande pour la transmission du mouvement est à proscrire pour plusieurs raisons.

L'idée d'un réducteur en plus de la vis de commande pour la transmission du mouvement est à proscrire pour plusieurs raisons.

Cas "Courant" sur nos CNC :

--> Un moteur pas à pas classique peut tourner aux environs de 300/400tr/mn et son couple de maintien est aujourd'hui couramment de 2 ou 3N.m

Un moteur pas à pas classique peut tourner aux environs de 300/400tr/mn et son couple de maintien est aujourd'hui couramment de 2 ou 3N.m

--> En attaquant directement une vis, ce couple de 3N.m développe une poussée largement compatible des besoins habituels sur nos machines (même pour titiller un peu d'acier).

--> La poussée obtenue dépend directement du pas de la vis. La valeur de ce pas est souvent le résultat d'un équilibre entre la poussée que l'on veut obtenir et la vitesse de déplacement rapide souhaité.

--> Le pas "standard" des vis à billes est de 5mm. Il convient très bien aux besoins de nos machines. Certains utilisent des pas de 10mm. La précision est largement au rendez-vous, elle diminue avec le pas. On peut très bien utiliser des vis trapézoïdales, mais gare au jeu dans le filetage qu'il faut impérativement annuler.

Le pas "standard" des vis à billes est de 5mm. Il convient très bien aux besoins de nos machines. Certains utilisent des pas de 10mm. La précision est largement au rendez-vous, elle diminue avec le pas. On peut très bien utiliser des vis trapézoïdales, mais gare au jeu dans le filetage qu'il faut impérativement annuler.

--> Avec un pas de 5mm, vous pouvez espérer atteindre une vitesse de déplacement rapide de 2000 mm/mn (400 x5)

Ma CNC : Mes vis à billes ont un diamètres de 16 au pas de 5mm. La plus longue fait environ 850mm. En appui sur ses extrémités, elle est TRÈS souple ce qui pourrait être normalement un inconvénient devient (dans mon cas) un petit avantage quand le réglage du parallélisme des rails dans toutes les directions n'est pas top. Heureusement, mes vis ne flambent pas.

Certains trouvent cette vitesse insuffisante (pour l'usinage du bois par exemple) et utilisent 2 variantes :

1) Remplacer le moteur par un servo :

--> Vitesse de rotation de 3000tr/mn (X10). La vitesse s'envole à 15000 mm/mn avec une vis au pas de 5 (3000 x5).

Vitesse de rotation de 3000tr/mn (X10). La vitesse s'envole à 15000 mm/mn avec une vis au pas de 5 (3000 x5).

--> Solution plus chère : Si on compare un Moteur de 1.8 N.m à 45€ (avec driver) par rapport à un kit Servo 400 W 1.27N.m à 240€ ayant quasiment le même couple de maintien.

Solution plus chère : Si on compare un Moteur de 1.8 N.m à 45€ (avec driver) par rapport à un kit Servo 400 W 1.27N.m à 240€ ayant quasiment le même couple de maintien.

--> Attention à la vitesse : Des vitesses de rotation de la vis et de translation des équipements importantes impactes directement le calcul du dimensionnement de la vis (inerties, accélérations, etc ...).

2) Passer à un entrainement par courroie, crémaillère ou chaine :

--> Une très grande vitesse de déplacement : avec par exemple une poulie/pignon D=40mm et 400tr/mn on peut espérer atteindre une vitesse de 40 x 3.14 x 400 = 50240 mm/mn.

Une très grande vitesse de déplacement : avec par exemple une poulie/pignon D=40mm et 400tr/mn on peut espérer atteindre une vitesse de 40 x 3.14 x 400 = 50240 mm/mn.

--> Attention 1 : Tenir compte de l'inertie des masses mobiles qu'il faut accélérer ou freiner à ces vitesses !

--> Une faible poussée : avec les mêmes données que précédemment + un moteur de 3N.m sans réducteur, la poussée est au mieux de 150N. Cette valeur est trop faible pour l'usinage en général sans parler des efforts d'inertie à vaincre ... Sans réduction c'est pas viable à mon avis.

Une faible poussée : avec les mêmes données que précédemment + un moteur de 3N.m sans réducteur, la poussée est au mieux de 150N. Cette valeur est trop faible pour l'usinage en général sans parler des efforts d'inertie à vaincre ... Sans réduction c'est pas viable à mon avis.

--> La précision de la machine s’effondre : si on compare cette solution (poulie D40 sans réduction) avec la solution d'une vis au pas de 5, on est 25.12 fois moins précis (40 x3.14 / 5)

La précision de la machine s’effondre : si on compare cette solution (poulie D40 sans réduction) avec la solution d'une vis au pas de 5, on est 25.12 fois moins précis (40 x3.14 / 5)

--> Un compromis possible : Très gros moteur (8N.m) + une réduction. Les vitesses reviennent aux alentours de 15000/25000 mm/mn, la poussée redevient plus "sympathique", et la précision s'améliore également dans le ratio du réducteur.

--> Attention 2 : Courroie/Chaîne : Plus l'effort augmente et plus il faut dimensionner correctement la courroie/chaîne d'entrainement de sorte que son allongement sur une longueur importante (souvent de quelques mètres) reste toujours compatible avec la précision d'usinage souhaitée. Je pense que c'est loin d'être évident sur une machine qui voudrait s'attaquer à l'usinage du métal en général et surtout l'acier.

--> Attention 3 : Crémaillère : Il faut impérativement annuler le jeu de la denture

Avec votre choix de réducteur sur une vis :

- Vous augmenter inutilement votre poussée en proportion de votre réduction. Votre vis ne verra jamais la poussée potentiellement obtenue. Heureusement pour elle !

- Vous augmenter inutilement votre poussée en proportion de votre réduction. Votre vis ne verra jamais la poussée potentiellement obtenue. Heureusement pour elle !

- Vous réduisez votre vitesse de déplacement dans la même proportion. Avec par exemple une réduction de 50, votre machine avance en "rapide" à une vitesse d'escargot ... 40mm/mn.

- Vous réduisez votre vitesse de déplacement dans la même proportion. Avec par exemple une réduction de 50, votre machine avance en "rapide" à une vitesse d'escargot ... 40mm/mn.

Bref, vous roulez ... en 1ère sur une autoroute.

Bref, vous roulez ... en 1ère sur une autoroute.

Sniff, c'est largement en dessous de la vitesse d'avance nécessaire à l'usinage (même avec l'acier !).

Sniff, c'est largement en dessous de la vitesse d'avance nécessaire à l'usinage (même avec l'acier !).

Désolé, mais ce n'est pas une bonne idée.

Carlos[/b]

L'idée d'un réducteur en plus de la vis de commande pour la transmission du mouvement est à proscrire pour plusieurs raisons.

L'idée d'un réducteur en plus de la vis de commande pour la transmission du mouvement est à proscrire pour plusieurs raisons.Cas "Courant" sur nos CNC :

-->

Un moteur pas à pas classique peut tourner aux environs de 300/400tr/mn et son couple de maintien est aujourd'hui couramment de 2 ou 3N.m

Un moteur pas à pas classique peut tourner aux environs de 300/400tr/mn et son couple de maintien est aujourd'hui couramment de 2 ou 3N.m--> En attaquant directement une vis, ce couple de 3N.m développe une poussée largement compatible des besoins habituels sur nos machines (même pour titiller un peu d'acier).

--> La poussée obtenue dépend directement du pas de la vis. La valeur de ce pas est souvent le résultat d'un équilibre entre la poussée que l'on veut obtenir et la vitesse de déplacement rapide souhaité.

-->

Le pas "standard" des vis à billes est de 5mm. Il convient très bien aux besoins de nos machines. Certains utilisent des pas de 10mm. La précision est largement au rendez-vous, elle diminue avec le pas. On peut très bien utiliser des vis trapézoïdales, mais gare au jeu dans le filetage qu'il faut impérativement annuler.

Le pas "standard" des vis à billes est de 5mm. Il convient très bien aux besoins de nos machines. Certains utilisent des pas de 10mm. La précision est largement au rendez-vous, elle diminue avec le pas. On peut très bien utiliser des vis trapézoïdales, mais gare au jeu dans le filetage qu'il faut impérativement annuler.--> Avec un pas de 5mm, vous pouvez espérer atteindre une vitesse de déplacement rapide de 2000 mm/mn (400 x5)

Ma CNC : Mes vis à billes ont un diamètres de 16 au pas de 5mm. La plus longue fait environ 850mm. En appui sur ses extrémités, elle est TRÈS souple ce qui pourrait être normalement un inconvénient devient (dans mon cas) un petit avantage quand le réglage du parallélisme des rails dans toutes les directions n'est pas top. Heureusement, mes vis ne flambent pas.

Certains trouvent cette vitesse insuffisante (pour l'usinage du bois par exemple) et utilisent 2 variantes :

1) Remplacer le moteur par un servo :

-->

Vitesse de rotation de 3000tr/mn (X10). La vitesse s'envole à 15000 mm/mn avec une vis au pas de 5 (3000 x5).

Vitesse de rotation de 3000tr/mn (X10). La vitesse s'envole à 15000 mm/mn avec une vis au pas de 5 (3000 x5).-->

Solution plus chère : Si on compare un Moteur de 1.8 N.m à 45€ (avec driver) par rapport à un kit Servo 400 W 1.27N.m à 240€ ayant quasiment le même couple de maintien.

Solution plus chère : Si on compare un Moteur de 1.8 N.m à 45€ (avec driver) par rapport à un kit Servo 400 W 1.27N.m à 240€ ayant quasiment le même couple de maintien. --> Attention à la vitesse : Des vitesses de rotation de la vis et de translation des équipements importantes impactes directement le calcul du dimensionnement de la vis (inerties, accélérations, etc ...).

2) Passer à un entrainement par courroie, crémaillère ou chaine :

-->

Une très grande vitesse de déplacement : avec par exemple une poulie/pignon D=40mm et 400tr/mn on peut espérer atteindre une vitesse de 40 x 3.14 x 400 = 50240 mm/mn.

Une très grande vitesse de déplacement : avec par exemple une poulie/pignon D=40mm et 400tr/mn on peut espérer atteindre une vitesse de 40 x 3.14 x 400 = 50240 mm/mn.--> Attention 1 : Tenir compte de l'inertie des masses mobiles qu'il faut accélérer ou freiner à ces vitesses !

-->

Une faible poussée : avec les mêmes données que précédemment + un moteur de 3N.m sans réducteur, la poussée est au mieux de 150N. Cette valeur est trop faible pour l'usinage en général sans parler des efforts d'inertie à vaincre ... Sans réduction c'est pas viable à mon avis.

Une faible poussée : avec les mêmes données que précédemment + un moteur de 3N.m sans réducteur, la poussée est au mieux de 150N. Cette valeur est trop faible pour l'usinage en général sans parler des efforts d'inertie à vaincre ... Sans réduction c'est pas viable à mon avis.-->

La précision de la machine s’effondre : si on compare cette solution (poulie D40 sans réduction) avec la solution d'une vis au pas de 5, on est 25.12 fois moins précis (40 x3.14 / 5)

La précision de la machine s’effondre : si on compare cette solution (poulie D40 sans réduction) avec la solution d'une vis au pas de 5, on est 25.12 fois moins précis (40 x3.14 / 5)--> Un compromis possible : Très gros moteur (8N.m) + une réduction. Les vitesses reviennent aux alentours de 15000/25000 mm/mn, la poussée redevient plus "sympathique", et la précision s'améliore également dans le ratio du réducteur.

--> Attention 2 : Courroie/Chaîne : Plus l'effort augmente et plus il faut dimensionner correctement la courroie/chaîne d'entrainement de sorte que son allongement sur une longueur importante (souvent de quelques mètres) reste toujours compatible avec la précision d'usinage souhaitée. Je pense que c'est loin d'être évident sur une machine qui voudrait s'attaquer à l'usinage du métal en général et surtout l'acier.

--> Attention 3 : Crémaillère : Il faut impérativement annuler le jeu de la denture

Avec votre choix de réducteur sur une vis :

- Vous augmenter inutilement votre poussée en proportion de votre réduction. Votre vis ne verra jamais la poussée potentiellement obtenue. Heureusement pour elle !

- Vous augmenter inutilement votre poussée en proportion de votre réduction. Votre vis ne verra jamais la poussée potentiellement obtenue. Heureusement pour elle ! - Vous réduisez votre vitesse de déplacement dans la même proportion. Avec par exemple une réduction de 50, votre machine avance en "rapide" à une vitesse d'escargot ... 40mm/mn.

- Vous réduisez votre vitesse de déplacement dans la même proportion. Avec par exemple une réduction de 50, votre machine avance en "rapide" à une vitesse d'escargot ... 40mm/mn. Bref, vous roulez ... en 1ère sur une autoroute.

Bref, vous roulez ... en 1ère sur une autoroute. Sniff, c'est largement en dessous de la vitesse d'avance nécessaire à l'usinage (même avec l'acier !).

Sniff, c'est largement en dessous de la vitesse d'avance nécessaire à l'usinage (même avec l'acier !).Désolé, mais ce n'est pas une bonne idée.

Carlos[/b]

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Je vais essayer d'avoir une réponse clair, limpide et sans risque de confusion, ce qui va être un exploit au vu du peu de temps que j'ai pour faire ma réponse

L'agglo n'est pas une référence au niveau de la solidité et rigidité surtout dans le temps et surtout en fonction de l'hygrométrie.

Pour faire simple c'est la résine (ou colle) qui le compose qui fait sa véritable résistance, suivant le bois présent dedans ça peut même être le bois qui rend l'ensemble fragile, cas fréquent sur les agglo de mauvaises qualités achetés pas cher et qu'on trouve dans certains meubles ou étagères bas de gamme.

Contrairement à l'acier, l'agglo n'est pas homogène et peu avoir des zônes plus fragile que d'autre. Malheureusement il est impossible de le savoir sauf en découpant des tranches de bois dans la zône qui nous intéresse.

L'utilisation de l'agglo pour une cnc est pour moi (je ne parle pas à la place des autres et encore moins pour ceux qui pensent qu'on peut faire une cnc avec tout et n'importe quoi ) totalement abhérant d'autant plus quand on veut usiner du métal.

) totalement abhérant d'autant plus quand on veut usiner du métal.

Il est clair que pour de l'acier on oublie carément, l'acier n'aura aucun complexe à détruire une poutre ou table en agglo lors de l'usinage.

L'agglo peut toute fois est intéressant pour des cnc de type imprimante 3D ou découpe plasma, laser, etc..., à condition que le laser, plasma et autre ne touche pas l'agglo sinon nous aurons un incendit instantanné.

On peut utiliser l'agglo sous forme de poutres renforcées pour guider l'élément de coupe ou d'impression mais pas en tant que table.

A choisir (même si je ne le conseille pas), le médium (ou MDF) serait mieux que l'agglo au niveau de sa régularité mécanique mais pas au niveau de sa résistance à la flexion.

Je pense que l'utilitaire de calcul (qui au passage est sur un site ) prend en compte des valeurs un peu étrange.

) prend en compte des valeurs un peu étrange.

Pour le bois on prend en général une valeur moyenne de 12000MPa, certain bois descendent à 3000MPa.

Le MDF tourne dans les 30MPa, suivant son épaisseur et sa qualité ça peut être un peu au dessus ou beaucoup en dessous, preuve que le MDF dont beaucoup en font l'éloge n'a que peu d'intérêt en cnc.

Pour l'acier on prend très souvent la référence du fameux E24 qui est un acier extrêment courant et facile à travailler, son module de Young est de 210000MPa.

En calcul des matériaux on ne peut pas comparer une planche d'agglo avec un tube en acier, si on compare alors on garde la même forme et les mêmes dimensions.

Il est certain qu'une planche en carton de 100mm d'épaisseur sera plus légère et plus résistance (uniquement à certaine contrainte) qu'un tube en acier de 100mm de côté mais pour autant ce n'est pas comparable, on peu faire un constat mais pas une comparaison parce que ce que va endurer le tube en acier sera très supèrieur à ce que va endurer le carton et pour comparer il faudrait donner les valeurs d'une planche d'acier de mêmes dimensions que la planche en carton.

Si on s'amuse à comparer d'autres choses au niveau résistance, il faut savoir qu'un tas de sable monté en mille feuille entre des morceaux de tissus peu supporter plus en charge statique qu'un bout de tube en acier de même dimension et pour un poids inférieur pour autant ce n'est pas comparable parce que lorsque la charge va se déplacer, le tube en acier ne bougera pas alors que le tas de sable en mille feuilles va s'éffondrer.

Dans le cas d'une cnc c'est pareil, en charge statique (donc qui ne bouge pas) il est facile de comparer une planche d'agglo avec un tube d'acier mais en charge dynamique ça n'a plus à rien à voir or une cnc ça bouge et surtout ça vibre beaucoup.

Je ne vais pas m'étendre plus sur le sujet parce qu'il y en aurait long à dire mais pour te répondre, ta conclusion n'est pas bonne parce que tu ne compares pas deux choses identiques mais deux choses différentes qui subissent les mêmes charges statiques.

Pendant que j'y pense cette conversation me fait pensé à une autre que j'avais eu il y a quelques années concernant une cnc en béton, on trouve sur le net encore cette cnc dont le chassis est composé de rail en acier coulé dans le béton, une autre version existe aussi en granite il me semble.

Quand on connait les qualités mécaniques du béton et du granite je ne comprend pas pourquoi on va dépenser autant d'argent et de temps pour réaliser ce qui finalement s'avère être inutile en terme de performances dans le temps...

Souvent quand on me dit "Pourquoi tu refuses l'idée qu'on puisse faire des machines (cnc, perçeuse, etc...) dans des matériaux moins cher et moins difficile à travailler ?" en réponse je dis souvent "Peut être parce qu'il y a un fossé énorme entre les croyances et la réalité".

Si on pouvait faire des machines en papier, bois, carton, etc..., alors les industriels ne se feraient pas ch... à les faire en acier et métaux encore plus dur...

L'imprimante 3D à un peu changé la donne parce qu'au vu des faibles efforts on peut en faire une avec des matériaux très facile à travailler et pas cher mais dès que l'outil touche la matière alors on entre dans un autre monde et à ce jour la matière la plus économique pour faire une cnc est l'acier. Si demain le prix de l'alu de type A4G (c'est un exemple) chûte brutalement alors je serais le 1er à dire à tout le monde d'en acheter pour réaliser des cnc un peu plus volumineuse mais tout aussi résistante que celle faite en acier.

Reprenons les calculs, je pars de l'hypothèse que ta planche en agglo fait 300x300x22 et que le tube fait 100x100 de section, 5mm d'épaisseur et donc 300mm de long pour être maintenu comme la planche.

Avec une charge ponctuelle de 100kg au milieu (pour info la présence des rails ne changent rien au niveau des calculs parce que les rails ne sont pas sencés encaisser des efforts de flexion vu que c'est le chassis qui doit les encaisser, les rails n'encaissent que des efforts de compression dans deux directions) on obtient:

- Agglo => Module de Young=12000MPa => Moment d'inertie=266200mm4 => Flèche=0.17mm (et non 0.02mm comme sur l'utilitaire)

- Acier => Module de Young=210000MPa => Moment d'inertie=2830000mm4 => Flèche=0.00095mm

Comme tu le constate nous sommes loin de ta conclusion parce que ta flèche de 0.04mm pour l'acier n'est pas bon du tout.

Pour rectifier ta conclusion il faut dire que pour obtenir une déformation de 0.17mm comme pour la planche agglo alors il faudrait remplacer le tube acier de 100x100x5 qui a un moment d'inertie de 2830000mm4 par un tube acier ayant un moment d'inertie de 15756mm4 ce qui correspond en gros à un tube en acier de 25x25x2.5 avec une masse d'environ 0.6Kg.

Sachant que ta planches pèse environ 1.2Kg on peut déduire qu'avec une masse 2 fois inférieur, le tube en acier résiste autant qu'à la planche en agglo.

Par contre je reviens sur ma critique concernant l'utilitaire, il est plus fiable que je pensais MAIS à une condition de ne pas tenir compte des valeurs qu'il donne par défaut et uniquement pour certaines valeurs mais pas toutes. Si on introduit les vraies valeurs (et non celles qu'il donne) alors on est très près de la réalité toute fois il ne prend pas en compte les arrondits sur les tubes carrés ce qui est embêtant parce que c'est important.

Sa précision est trop vague, si tu calculs pour le tube il te donne une flèche de 0.00mm vu qu'il n'indique pas les microns

L'utilitaire à tout faut concernant les I/v et quand on lui demande de calculer Ix il met à 0 l'épaisseur de la planche

Pour faire simple, l'utilitaire ne sert à rien parce que pour un amateur il va l'emmener droit dans un mur...

L'agglo n'est pas une référence au niveau de la solidité et rigidité surtout dans le temps et surtout en fonction de l'hygrométrie.

Pour faire simple c'est la résine (ou colle) qui le compose qui fait sa véritable résistance, suivant le bois présent dedans ça peut même être le bois qui rend l'ensemble fragile, cas fréquent sur les agglo de mauvaises qualités achetés pas cher et qu'on trouve dans certains meubles ou étagères bas de gamme.

Contrairement à l'acier, l'agglo n'est pas homogène et peu avoir des zônes plus fragile que d'autre. Malheureusement il est impossible de le savoir sauf en découpant des tranches de bois dans la zône qui nous intéresse.

L'utilisation de l'agglo pour une cnc est pour moi (je ne parle pas à la place des autres et encore moins pour ceux qui pensent qu'on peut faire une cnc avec tout et n'importe quoi

) totalement abhérant d'autant plus quand on veut usiner du métal.

) totalement abhérant d'autant plus quand on veut usiner du métal.Il est clair que pour de l'acier on oublie carément, l'acier n'aura aucun complexe à détruire une poutre ou table en agglo lors de l'usinage.

L'agglo peut toute fois est intéressant pour des cnc de type imprimante 3D ou découpe plasma, laser, etc..., à condition que le laser, plasma et autre ne touche pas l'agglo sinon nous aurons un incendit instantanné.

On peut utiliser l'agglo sous forme de poutres renforcées pour guider l'élément de coupe ou d'impression mais pas en tant que table.

A choisir (même si je ne le conseille pas), le médium (ou MDF) serait mieux que l'agglo au niveau de sa régularité mécanique mais pas au niveau de sa résistance à la flexion.

Je pense que l'utilitaire de calcul (qui au passage est sur un site

) prend en compte des valeurs un peu étrange.

) prend en compte des valeurs un peu étrange.Pour le bois on prend en général une valeur moyenne de 12000MPa, certain bois descendent à 3000MPa.

Le MDF tourne dans les 30MPa, suivant son épaisseur et sa qualité ça peut être un peu au dessus ou beaucoup en dessous, preuve que le MDF dont beaucoup en font l'éloge n'a que peu d'intérêt en cnc.

Pour l'acier on prend très souvent la référence du fameux E24 qui est un acier extrêment courant et facile à travailler, son module de Young est de 210000MPa.

En calcul des matériaux on ne peut pas comparer une planche d'agglo avec un tube en acier, si on compare alors on garde la même forme et les mêmes dimensions.

Il est certain qu'une planche en carton de 100mm d'épaisseur sera plus légère et plus résistance (uniquement à certaine contrainte) qu'un tube en acier de 100mm de côté mais pour autant ce n'est pas comparable, on peu faire un constat mais pas une comparaison parce que ce que va endurer le tube en acier sera très supèrieur à ce que va endurer le carton et pour comparer il faudrait donner les valeurs d'une planche d'acier de mêmes dimensions que la planche en carton.

Si on s'amuse à comparer d'autres choses au niveau résistance, il faut savoir qu'un tas de sable monté en mille feuille entre des morceaux de tissus peu supporter plus en charge statique qu'un bout de tube en acier de même dimension et pour un poids inférieur pour autant ce n'est pas comparable parce que lorsque la charge va se déplacer, le tube en acier ne bougera pas alors que le tas de sable en mille feuilles va s'éffondrer.

Dans le cas d'une cnc c'est pareil, en charge statique (donc qui ne bouge pas) il est facile de comparer une planche d'agglo avec un tube d'acier mais en charge dynamique ça n'a plus à rien à voir or une cnc ça bouge et surtout ça vibre beaucoup.

Je ne vais pas m'étendre plus sur le sujet parce qu'il y en aurait long à dire mais pour te répondre, ta conclusion n'est pas bonne parce que tu ne compares pas deux choses identiques mais deux choses différentes qui subissent les mêmes charges statiques.

Pendant que j'y pense cette conversation me fait pensé à une autre que j'avais eu il y a quelques années concernant une cnc en béton, on trouve sur le net encore cette cnc dont le chassis est composé de rail en acier coulé dans le béton, une autre version existe aussi en granite il me semble.

Quand on connait les qualités mécaniques du béton et du granite je ne comprend pas pourquoi on va dépenser autant d'argent et de temps pour réaliser ce qui finalement s'avère être inutile en terme de performances dans le temps...

Souvent quand on me dit "Pourquoi tu refuses l'idée qu'on puisse faire des machines (cnc, perçeuse, etc...) dans des matériaux moins cher et moins difficile à travailler ?" en réponse je dis souvent "Peut être parce qu'il y a un fossé énorme entre les croyances et la réalité".

Si on pouvait faire des machines en papier, bois, carton, etc..., alors les industriels ne se feraient pas ch... à les faire en acier et métaux encore plus dur...

L'imprimante 3D à un peu changé la donne parce qu'au vu des faibles efforts on peut en faire une avec des matériaux très facile à travailler et pas cher mais dès que l'outil touche la matière alors on entre dans un autre monde et à ce jour la matière la plus économique pour faire une cnc est l'acier. Si demain le prix de l'alu de type A4G (c'est un exemple) chûte brutalement alors je serais le 1er à dire à tout le monde d'en acheter pour réaliser des cnc un peu plus volumineuse mais tout aussi résistante que celle faite en acier.

Reprenons les calculs, je pars de l'hypothèse que ta planche en agglo fait 300x300x22 et que le tube fait 100x100 de section, 5mm d'épaisseur et donc 300mm de long pour être maintenu comme la planche.

Avec une charge ponctuelle de 100kg au milieu (pour info la présence des rails ne changent rien au niveau des calculs parce que les rails ne sont pas sencés encaisser des efforts de flexion vu que c'est le chassis qui doit les encaisser, les rails n'encaissent que des efforts de compression dans deux directions) on obtient:

- Agglo => Module de Young=12000MPa => Moment d'inertie=266200mm4 => Flèche=0.17mm (et non 0.02mm comme sur l'utilitaire)

- Acier => Module de Young=210000MPa => Moment d'inertie=2830000mm4 => Flèche=0.00095mm

Comme tu le constate nous sommes loin de ta conclusion parce que ta flèche de 0.04mm pour l'acier n'est pas bon du tout.

Pour rectifier ta conclusion il faut dire que pour obtenir une déformation de 0.17mm comme pour la planche agglo alors il faudrait remplacer le tube acier de 100x100x5 qui a un moment d'inertie de 2830000mm4 par un tube acier ayant un moment d'inertie de 15756mm4 ce qui correspond en gros à un tube en acier de 25x25x2.5 avec une masse d'environ 0.6Kg.

Sachant que ta planches pèse environ 1.2Kg on peut déduire qu'avec une masse 2 fois inférieur, le tube en acier résiste autant qu'à la planche en agglo.

Par contre je reviens sur ma critique concernant l'utilitaire, il est plus fiable que je pensais MAIS à une condition de ne pas tenir compte des valeurs qu'il donne par défaut et uniquement pour certaines valeurs mais pas toutes. Si on introduit les vraies valeurs (et non celles qu'il donne) alors on est très près de la réalité toute fois il ne prend pas en compte les arrondits sur les tubes carrés ce qui est embêtant parce que c'est important.

Sa précision est trop vague, si tu calculs pour le tube il te donne une flèche de 0.00mm vu qu'il n'indique pas les microns

L'utilitaire à tout faut concernant les I/v et quand on lui demande de calculer Ix il met à 0 l'épaisseur de la planche

Pour faire simple, l'utilitaire ne sert à rien parce que pour un amateur il va l'emmener droit dans un mur...

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

JRB, la vis sans fin tu oublies, ça va en plus de ce que t'as dit Carlos, te donner des accoups très désagréable lors de l'usinage.

Concernant les propos de Carlos sur les moteurs, transmissions, etc..., je n'ai rien à rajouter tout est juste, on en déduis bien le compromis qu'il faut avoir entre prix, vitesse, couple, précision, etc...

Je rajouterais juste une petite précision, certes il y a du jeu dans tout et surtout dans les crémaillères mais il y a des solutions qui suppriment les jeux donc pas de panique c'est juste que tout n'est pas simple et qu'il faut savoir contourner les problèmes astucieusement.

Perso je défend les courroies parce que je trouve que c'est le système le plus simple et le plus fiable au vu du prix surtout pour les amateurs.

Concernant les propos de Carlos sur les moteurs, transmissions, etc..., je n'ai rien à rajouter tout est juste, on en déduis bien le compromis qu'il faut avoir entre prix, vitesse, couple, précision, etc...

Je rajouterais juste une petite précision, certes il y a du jeu dans tout et surtout dans les crémaillères mais il y a des solutions qui suppriment les jeux donc pas de panique c'est juste que tout n'est pas simple et qu'il faut savoir contourner les problèmes astucieusement.

Perso je défend les courroies parce que je trouve que c'est le système le plus simple et le plus fiable au vu du prix surtout pour les amateurs.

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour Ordinef,

Merci d'abord pour votre réponse.

Je ne vais pas la détailler, mais je souhaiterais revenir sur le calcul en mettant de côté l'utilitaire.

Comme je ne comprend pas comment on peut ne pas trouver pas le même résultat alors que mes propos sont très clairs, je suis obligé de détailler les 2 formules RDM utilisées.

Comme je ne comprend pas comment on peut ne pas trouver pas le même résultat alors que mes propos sont très clairs, je suis obligé de détailler les 2 formules RDM utilisées.

La 1ère permet de calculer le moment d'inertie d'un rectangle creux :

I = ( BH3 ) /12 - ( bh3 ) /12

B = base externe du rectangle, b = base interne du rectangle

H = Hauteur externe du rectangle, h = Hauteur interne du rectangle

-> Pour un carré B = H et b = h

La formule devient :

I = ( B 4 - b 4 ) / 12

Section Agglo 300x300x22 : B = 300 , b = 256, I = ( 300 4 - 256 4 ) / 12 = 317086058,67 mm4 = 31708 cm4

Section Acier 100x100x5 : B = 100, b = 90, I = ( 100 4 - 90 4 ) / 12 = 2865833,33 mm4 = 286,58 cm4

Vos valeurs :

J'ignore la formule que vous avez utilisé, mais je constate qu'à ce stade nous sommes relativement en phase pour le calcul Section Acier (2830000 vs 2865833) et curieusement dans un rapport de 1191.16 pour le calcul Section Agglo. Dois-je soupçonner un léger parti pris ...

J'ignore la formule que vous avez utilisé, mais je constate qu'à ce stade nous sommes relativement en phase pour le calcul Section Acier (2830000 vs 2865833) et curieusement dans un rapport de 1191.16 pour le calcul Section Agglo. Dois-je soupçonner un léger parti pris ...

La 2ème détermine la flèche d'une poutre en appui sur 2 extrémités et subissant une charge P en son milieu :

F = ( PL3 ) / 48EI

F = Flèche de la poutre en mm

P = Charge appliqué en DaN

L = Longueur de la portée en mm

E = Module d'Young en DaN/mm2

I = Inertie de la poutre en mm4

Dans les 2 cas de figure, P=100 Dan, L=1000 mm

Je note curieusement que vous prenez un Module d'Young de 12000MPa (1200 DaN/mm2) pour l'agglo, ce qui est très flatteur pour lui car je relevais dans mon post précédent que sa valeur est seulement de 4000MPa (CTBH).

Je garde cette valeur dans la suite du calcul pour essayer de retrouver nos petits ...

Agglo : I = 317086058,37 mm4, E= 1200 DaN/2, F = 100 x 10003 / 48 x 1200 x 317086058,37 = 0.0054mm

Acier : I = 2865833,33 mm4, E = 21000 DaN/mm2, F = 100 x 10003 / 48 x 21000 x 2865833,33 = 0.0346mm

Avec ces chiffres, le ratio de 6.407 reste une fois encore en faveur de la "grosse" poutre en agglo par rapport à la "petite" poutre en acier

J'ignore complétement ce que vous avez calculé, mais visiblement on est pas sur la même longueur d'onde.

J'ignore complétement ce que vous avez calculé, mais visiblement on est pas sur la même longueur d'onde.

En relisant cette phrase, j'ai bien une petite idée :

En relisant cette phrase, j'ai bien une petite idée :

Heuh c'est génant pour moi de vous le dire, mais j'ai comme l'impression que vous comparez le tube en acier de 100x100x5 avec une planche d'agglo de 300x22, avec comme portée de poutre une longueur de 300mm.

-> Vérifions vite faits bien fait : Bingo c'est ça.

Que dire ... Ordineff, comment pouvez-vous imaginer que je me sois lancé à comparer un tube en acier avec une vulgaire planche d'agglo. Au pif, et sans aucun calcul j'aurais donné le tube acier largement gagnant. Mais ce n'était pas du tout mon propos.

--> Je ne peux que vous inciter à relire mes propos un peu plus haut, et ce depuis le début

Carlos

Merci d'abord pour votre réponse.

Je ne vais pas la détailler, mais je souhaiterais revenir sur le calcul en mettant de côté l'utilitaire.

La 1ère permet de calculer le moment d'inertie d'un rectangle creux :

I = ( BH3 ) /12 - ( bh3 ) /12

B = base externe du rectangle, b = base interne du rectangle

H = Hauteur externe du rectangle, h = Hauteur interne du rectangle

-> Pour un carré B = H et b = h

La formule devient :

I = ( B 4 - b 4 ) / 12

Section Agglo 300x300x22 : B = 300 , b = 256, I = ( 300 4 - 256 4 ) / 12 = 317086058,67 mm4 = 31708 cm4

Section Acier 100x100x5 : B = 100, b = 90, I = ( 100 4 - 90 4 ) / 12 = 2865833,33 mm4 = 286,58 cm4

Vos valeurs :

Ordinerf a écrit:Agglo => Module de Young=12000MPa => Moment d'inertie=266200mm4 => Flèche=0.17mm (et non 0.02mm comme sur l'utilitaire)

Acier => Module de Young=210000MPa => Moment d'inertie=2830000mm4 => Flèche=0.00095mm

La 2ème détermine la flèche d'une poutre en appui sur 2 extrémités et subissant une charge P en son milieu :

F = ( PL3 ) / 48EI

F = Flèche de la poutre en mm

P = Charge appliqué en DaN

L = Longueur de la portée en mm

E = Module d'Young en DaN/mm2

I = Inertie de la poutre en mm4

Dans les 2 cas de figure, P=100 Dan, L=1000 mm

Je note curieusement que vous prenez un Module d'Young de 12000MPa (1200 DaN/mm2) pour l'agglo, ce qui est très flatteur pour lui car je relevais dans mon post précédent que sa valeur est seulement de 4000MPa (CTBH).

Je garde cette valeur dans la suite du calcul pour essayer de retrouver nos petits ...

Agglo : I = 317086058,37 mm4, E= 1200 DaN/2, F = 100 x 10003 / 48 x 1200 x 317086058,37 = 0.0054mm

Acier : I = 2865833,33 mm4, E = 21000 DaN/mm2, F = 100 x 10003 / 48 x 21000 x 2865833,33 = 0.0346mm

Avec ces chiffres, le ratio de 6.407 reste une fois encore en faveur de la "grosse" poutre en agglo par rapport à la "petite" poutre en acier

En relisant cette phrase, j'ai bien une petite idée :

En relisant cette phrase, j'ai bien une petite idée :Ordinerf a écrit:...Reprenons les calculs, je pars de l'hypothèse que ta planche en agglo fait 300x300x22 et que le tube fait 100x100 de section, 5mm d'épaisseur et donc 300mm de long pour être maintenu comme la planche.

Heuh c'est génant pour moi de vous le dire, mais j'ai comme l'impression que vous comparez le tube en acier de 100x100x5 avec une planche d'agglo de 300x22, avec comme portée de poutre une longueur de 300mm.

-> Vérifions vite faits bien fait : Bingo c'est ça.

Que dire ... Ordineff, comment pouvez-vous imaginer que je me sois lancé à comparer un tube en acier avec une vulgaire planche d'agglo. Au pif, et sans aucun calcul j'aurais donné le tube acier largement gagnant. Mais ce n'était pas du tout mon propos.

--> Je ne peux que vous inciter à relire mes propos un peu plus haut, et ce depuis le début

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Je viens de comprendre le problème, nous n'avons pas la même idée de la pièce en agglo, je pensais que c'était une planche carré de 300mm de côté et 22mm d'épaisseur or en voyant tes calculs j'en déduis que c'est une poutre carré faite en planche d'agglo d'épaisseur 22mm.

Preuve encore une fois qu'un dessin aurait été plus judicieux parce que je lis les messages un peu à la va vite faute de temps libre

Toutefois hormis au niveau de mes calculs qui sont bon mais qui n'ont rien à voir avec tes propos, je ne change pas de conclusion sur le fait que l'agglo pour une cnc c'est sans intérêt, certes au niveau des calculs de flexion théorique tu auras de meilleurs résultats qu'avec l'acier mais par contre tu auras tous les inconvénients de l'hygrométrie (pour info l'agglo est humide à hauteur d'environ 5% à 8% quelque soit le taux d'humidité ambiant) et surtout au niveau de la flexion réelle, torsion et compression c'est la catastrophe or pour une cnc il faut prendre toutes les déformations possible.

On a tous le souvenir d'une vis ou d'une attache qui craque l'agglo lors d'un serrage trop fort ou d'un mauvais montage.

Il faut savoir que ce sont tes fixations qui vont encaisser toutes les déformations or sur de l'agglo même en épaisseur 22 il y aura des déformations avec les vis qui vont s'enfoncer dans l'agglo.

Certes on peut aussi les coller mais ça ne change rien au problème de base sans parler de son volume, ça doit être un monstre

Au niveau prix je serais curieux de voir la différence...

Preuve encore une fois qu'un dessin aurait été plus judicieux parce que je lis les messages un peu à la va vite faute de temps libre

Toutefois hormis au niveau de mes calculs qui sont bon mais qui n'ont rien à voir avec tes propos, je ne change pas de conclusion sur le fait que l'agglo pour une cnc c'est sans intérêt, certes au niveau des calculs de flexion théorique tu auras de meilleurs résultats qu'avec l'acier mais par contre tu auras tous les inconvénients de l'hygrométrie (pour info l'agglo est humide à hauteur d'environ 5% à 8% quelque soit le taux d'humidité ambiant) et surtout au niveau de la flexion réelle, torsion et compression c'est la catastrophe or pour une cnc il faut prendre toutes les déformations possible.

On a tous le souvenir d'une vis ou d'une attache qui craque l'agglo lors d'un serrage trop fort ou d'un mauvais montage.

Il faut savoir que ce sont tes fixations qui vont encaisser toutes les déformations or sur de l'agglo même en épaisseur 22 il y aura des déformations avec les vis qui vont s'enfoncer dans l'agglo.

Certes on peut aussi les coller mais ça ne change rien au problème de base sans parler de son volume, ça doit être un monstre

Au niveau prix je serais curieux de voir la différence...

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Je viens de voir ta machine sur un autre forum, je me disais bien que j'avais déjà vu un tel projet quelque part et je confirme c'est un monstre niveau volume par contre je constate aussi que tu usines (au vu des photos) surtout des matériaux tendres et un peu d'aluminium donc en ayant un bon équilibre des contraintes ça peut le faire mais sur la durée j'en doute beaucoup sans parler encore une fois de la précision en fonction de l'hygrométrie.

Concernant l'usinage de l'acier on oublis, tes fixations ne sont pas assez sérieuse et ne prennent pas assez le bois.

Au vu des contraintes d'usinages qui sont faible, ta machine est trop imposante et franchement aurait pû être faite plus légère.

Par contre le design est sympa (la couleur blanche pour moi ce n'est pas terrible) et j'aime bien le fait que tu fixes sur l'agglo des ensembles rigide mais que tu ne te sers pas de l'agglo pour rigidifier les ensembles

Concernant l'usinage de l'acier on oublis, tes fixations ne sont pas assez sérieuse et ne prennent pas assez le bois.

Au vu des contraintes d'usinages qui sont faible, ta machine est trop imposante et franchement aurait pû être faite plus légère.

Par contre le design est sympa (la couleur blanche pour moi ce n'est pas terrible) et j'aime bien le fait que tu fixes sur l'agglo des ensembles rigide mais que tu ne te sers pas de l'agglo pour rigidifier les ensembles

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

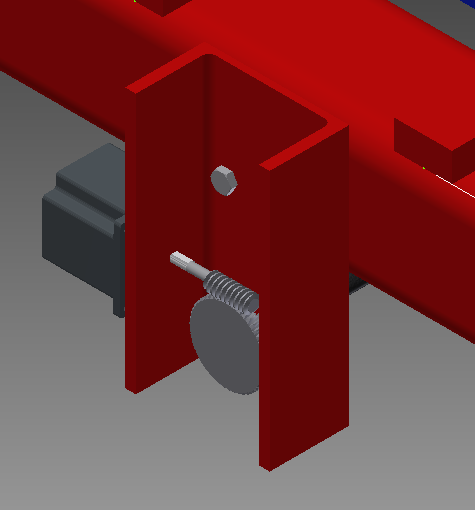

Bien que je ne rajouterais certainement pas le 4eme axe dans un premier temps j'ai quand même commencé à réfléchir au sujet pour éviter d'avoir des modifications sur l'existant à apporter par la suite.

je suis parti sur une tige filetée pour réduire le tr/min du moteur car dans ce cas précis cela me semblait une bonne option. Besoin impératif d'une précision meilleur que 2°. L'amélioration du couple est je pense également bénéfique, en plus le maintient me semble très bien avec cette méthode. Pour les accoups cités précédemment je ne sais pas, j'attends vos commentaires.

Je précise que l'utilité de mettre un 4eme axe serait principalement pour travailler le bois, peut-être également pour réaliser des engrenages en attendant d'avoir mon tour mais la finalité c'est surtout le bois.

Voici le système :

je suis parti sur une tige filetée pour réduire le tr/min du moteur car dans ce cas précis cela me semblait une bonne option. Besoin impératif d'une précision meilleur que 2°. L'amélioration du couple est je pense également bénéfique, en plus le maintient me semble très bien avec cette méthode. Pour les accoups cités précédemment je ne sais pas, j'attends vos commentaires.

Je précise que l'utilité de mettre un 4eme axe serait principalement pour travailler le bois, peut-être également pour réaliser des engrenages en attendant d'avoir mon tour mais la finalité c'est surtout le bois.

Voici le système :

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Si tu veux garder cette solution il faudra:

- Un réglage de la hauteur du moteur avec un système de maintien en place pour garder la vis sans fin en contact avec l'engrenage.

Attention, le moteur ne devra pas bouger et la vis ne devra pas se pencher lors de l'usinage.

- Un graissage constant donc un petit contrôle du graissage tous les mois puis tous les ans sera nécessaire.

- Un cache pour empêcher les poussières d'aller sur la mécanique.

- Une fixation parfaite et donc sans jeu de l'axe de rotation donc un montage avec deux roulements à billes et donc il est clair que le montage avec ton bout de tube n'est pas bon, il te faudras soit un bloc usiné ou soit deux paliers bien axés.

Si ton bout de tube est le support alors il faudra souder le support des roulements sur ton tube, c'est une opération délicate qui peut être faite que par un pro.

A savoir que c'est une solution qui fait du bruit même si il est moins important qu'avec deux engrenages à dents droites.

- Un réglage de la hauteur du moteur avec un système de maintien en place pour garder la vis sans fin en contact avec l'engrenage.

Attention, le moteur ne devra pas bouger et la vis ne devra pas se pencher lors de l'usinage.

- Un graissage constant donc un petit contrôle du graissage tous les mois puis tous les ans sera nécessaire.

- Un cache pour empêcher les poussières d'aller sur la mécanique.

- Une fixation parfaite et donc sans jeu de l'axe de rotation donc un montage avec deux roulements à billes et donc il est clair que le montage avec ton bout de tube n'est pas bon, il te faudras soit un bloc usiné ou soit deux paliers bien axés.

Si ton bout de tube est le support alors il faudra souder le support des roulements sur ton tube, c'est une opération délicate qui peut être faite que par un pro.

A savoir que c'est une solution qui fait du bruit même si il est moins important qu'avec deux engrenages à dents droites.

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

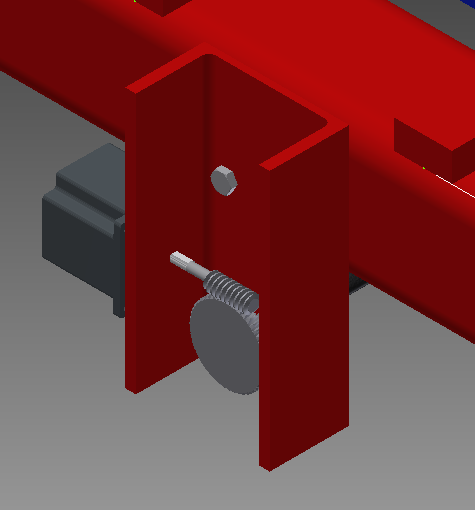

Voici ce que ça donne après modification :

J'utilise deux paliers comme support.

L'axe est constitué d'une barre de métal de 25 mm de diamètre réduite du coté engrenage pour permettre la fixation et percée de trois trous à l'opposé.

Je comptais utilisais la cnc pour réaliser cette pièce ; Je commencerais par découper un trou de 25 mm dans un morceau de bois afin d'y glisser le tube ce qui me permettrait de réduire son diamètre de 25 à 10 mm. En retournant la pièce je pourrais percer les trois trous pour fixer le support du mandrin.

Le support du mandrin sera également découper avec la machine pour ça pas de problème particulier.

La précision ne sera certainement pas au 1/4 de poil prêt mais pour usiner des pièces de bois genre pied de chaise ça me semble bien.

Le mandrin n'est pas dessiné mais il viendrait ce fixer sur la plaque circulaire.

Petite question subsidiaire ; Sur quel paramètre le manque de rigidité de la machine va t-il influer ? Seulement la précision ?

J'utilise deux paliers comme support.

L'axe est constitué d'une barre de métal de 25 mm de diamètre réduite du coté engrenage pour permettre la fixation et percée de trois trous à l'opposé.

Je comptais utilisais la cnc pour réaliser cette pièce ; Je commencerais par découper un trou de 25 mm dans un morceau de bois afin d'y glisser le tube ce qui me permettrait de réduire son diamètre de 25 à 10 mm. En retournant la pièce je pourrais percer les trois trous pour fixer le support du mandrin.

Le support du mandrin sera également découper avec la machine pour ça pas de problème particulier.

La précision ne sera certainement pas au 1/4 de poil prêt mais pour usiner des pièces de bois genre pied de chaise ça me semble bien.

Le mandrin n'est pas dessiné mais il viendrait ce fixer sur la plaque circulaire.

Petite question subsidiaire ; Sur quel paramètre le manque de rigidité de la machine va t-il influer ? Seulement la précision ?

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Mauvaise solution, l'alignement parfait des deux paliers va être pratiquement impossible, si tu met deux roulements sur le même axe il faut qu'ils soient sur la même pièce, les paliers c'est bien quand l'axe est long et quand la précision d'angle est faible.

Dans ton exemple si tu décales un des deux palier automatiquement tu auras ton axe qui ne sera pas à 90° par rapport à ta poutre.

Je comprend ton avis sur la précision mais la je t'assure que le décalage va être fort.

Pour réussir un tel montage il te faudra des cales, une de chaque côté de ta poutre pour venir bien plaquer tes paliers sur le même plan que les côtés de ta poutre + une cale d'équerrage pour bien aligner les deux paliers et encore je dit ça si les deux paliers sont parfaitement identique parce que si il y a par exemple une coulure de peinture sur l'un de deux dans une des zône de contact avec les cales, ça fou tout en l'air.

Ou sinon tu devras faire la fixation des tes paliers après avoir fait un montage avec un tube bien rigide et bien droit venant se caler sur la poutre opposée, ainsi tu augmente pas mal ta précision mais il ne faudra pas que ça bouge lors du serrage des paliers.

Le manque de rigidité va jouer effectivement sur la précision mais aussi sur le bruit et donc sur les vibrations.

Pour donner un exemple simple, il est facile de faire vibrer une corde de guitare pour produire un son alors qu'il est très difficile de faire vibrer une poutre en acier pour obtenir un son différent. La raison est que la corde de guitare a une rigidité très faible.

Sans aller jusqu'à faire de la musique avec ta cnc, pour autant au vu des contraintes il est clair que le manque de rigidité va te déranger lors de l'usinage. Plus la matière à usiner sera dure et plus la rigidité devra être importante.

Si tu usine du polystyrène il est clair que la rigidité de ta machine sera assez faible par contre tu ne pourras pas usiner de l'acier avec ta machine, ça la détruierais...

Dans ton exemple si tu décales un des deux palier automatiquement tu auras ton axe qui ne sera pas à 90° par rapport à ta poutre.

Je comprend ton avis sur la précision mais la je t'assure que le décalage va être fort.

Pour réussir un tel montage il te faudra des cales, une de chaque côté de ta poutre pour venir bien plaquer tes paliers sur le même plan que les côtés de ta poutre + une cale d'équerrage pour bien aligner les deux paliers et encore je dit ça si les deux paliers sont parfaitement identique parce que si il y a par exemple une coulure de peinture sur l'un de deux dans une des zône de contact avec les cales, ça fou tout en l'air.

Ou sinon tu devras faire la fixation des tes paliers après avoir fait un montage avec un tube bien rigide et bien droit venant se caler sur la poutre opposée, ainsi tu augmente pas mal ta précision mais il ne faudra pas que ça bouge lors du serrage des paliers.

Le manque de rigidité va jouer effectivement sur la précision mais aussi sur le bruit et donc sur les vibrations.

Pour donner un exemple simple, il est facile de faire vibrer une corde de guitare pour produire un son alors qu'il est très difficile de faire vibrer une poutre en acier pour obtenir un son différent. La raison est que la corde de guitare a une rigidité très faible.

Sans aller jusqu'à faire de la musique avec ta cnc, pour autant au vu des contraintes il est clair que le manque de rigidité va te déranger lors de l'usinage. Plus la matière à usiner sera dure et plus la rigidité devra être importante.

Si tu usine du polystyrène il est clair que la rigidité de ta machine sera assez faible par contre tu ne pourras pas usiner de l'acier avec ta machine, ça la détruierais...

Invité- Invité

Page 8 sur 11 •  1, 2, 3 ... 7, 8, 9, 10, 11

1, 2, 3 ... 7, 8, 9, 10, 11

Sujets similaires

Sujets similaires» Moteur Asynchrone à structure inverse

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 8 sur 11

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum