Evaluation structure fraiseuse

+3

brise-copeaux

gilles974

JRB

7 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 3 sur 11

Page 3 sur 11 •  1, 2, 3, 4 ... 9, 10, 11

1, 2, 3, 4 ... 9, 10, 11

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Tout à fait d'accord avec MCrevot

Juste une petite précision, avec des forets neufs ou bien affutés, une 350W suffit mais il faut grimper progressivement en diamètre de perçage, genre de 2mm à chaque fois donc tu pars sur du 3, 5, 7 et 8 pour finir.

Pour les broches tout va dépendre des passes, un simple moteur de sèche cheveux suffit mais avec des passes ridicules

Plus la broche a de couple et plus ta cnc va devoir y résister donc c'est un compromis mais comme on dit prend exemple sur ce qui existe comme ça tu gagnes du temps...

Les rails ne doivent jamais servir pour la rigidité du chassis, ils se reposent sur le chassis mais c'est le chassis qui les rends rigides.

Donc les dimensions du rail vont dépendre uniquement de ce qu'il peut encaisser en contraintes.

Attention à la qualité des rails, contrairement à ce qu'on pense ce ne sont pas forcément des bons amis, parfois leur jeu peut être nuisible pour une cnc donc c'est bien mais à condition de bien les utiliser. Si la précision des rails est plus importante que celle de la cnc alors pas de soucis les rails iront très bien mais si c'est l'inverse alors il faut trouver d'autres rails quitte à changer de technologie.

Juste une petite précision, avec des forets neufs ou bien affutés, une 350W suffit mais il faut grimper progressivement en diamètre de perçage, genre de 2mm à chaque fois donc tu pars sur du 3, 5, 7 et 8 pour finir.

Pour les broches tout va dépendre des passes, un simple moteur de sèche cheveux suffit mais avec des passes ridicules

Plus la broche a de couple et plus ta cnc va devoir y résister donc c'est un compromis mais comme on dit prend exemple sur ce qui existe comme ça tu gagnes du temps...

Les rails ne doivent jamais servir pour la rigidité du chassis, ils se reposent sur le chassis mais c'est le chassis qui les rends rigides.

Donc les dimensions du rail vont dépendre uniquement de ce qu'il peut encaisser en contraintes.

Attention à la qualité des rails, contrairement à ce qu'on pense ce ne sont pas forcément des bons amis, parfois leur jeu peut être nuisible pour une cnc donc c'est bien mais à condition de bien les utiliser. Si la précision des rails est plus importante que celle de la cnc alors pas de soucis les rails iront très bien mais si c'est l'inverse alors il faut trouver d'autres rails quitte à changer de technologie.

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Nouveau départ ; J'ai intégré l'idée d'investir dans une perceuse à colonne, j'ai recommencé depuis le début en mode plus construction et un peu moins assemblage comme je l'envisageais au début.

Je ne prévois par contre aucune découpe moi-même(ok pour la perceuse mais je ne peux pas installer un atelier complet dans mon appartement), je les achèterais directement aux bonnes dimensions mais je ferais les perçages nécessaires.

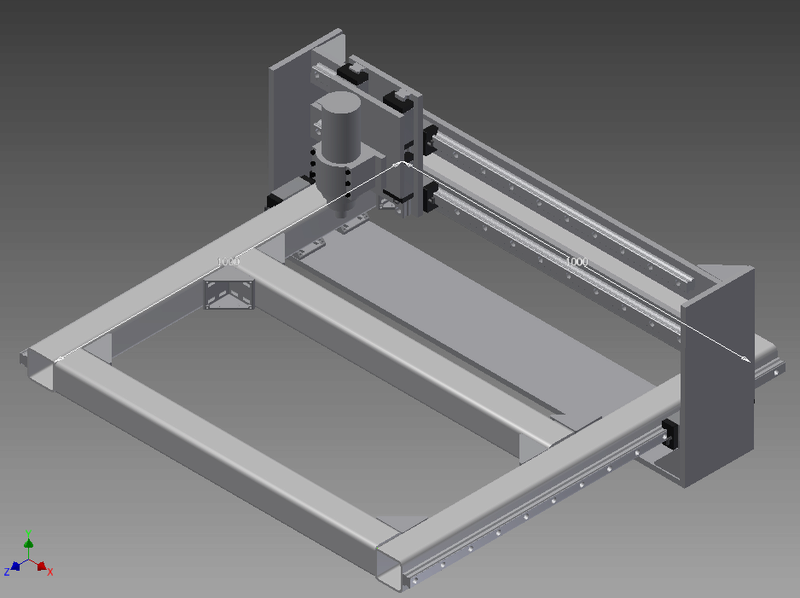

Le rendu final sera proche de ceci :

Le support est constitué de tube d'acier carré de 80mm de coté et de 6mm d'épaisseur. L'ensemble des plaques font 14mm d'épaisseur.

Pour le moment je me concentre uniquement sur la structure, les éléments dynamiques suivront dans un second temps. Quand je me suis lancé dans le bois je partais de zéro mais j'ai réussis plusieurs réalisations sans problème insurmontable, je n'ai jamais vraiment eu de soucis. Seulement pour l'acier je n'ai pas du tout la même assurance, rien que les perçages m'inquiètent, est-ce que je saurais avoir la précision requise, c'est un nouveau monde pour moi.

Du coup je vais soigné l'étude pour minimiser les surprises et anticiper le maximum de choses.

Pour cette nouvelle version il n'y a plus que de l'acier, sur ce point la il n'y a plus grand chose à faire, après au niveau de la forme je reste ouvert à vos remarques.

Je ne prévois par contre aucune découpe moi-même(ok pour la perceuse mais je ne peux pas installer un atelier complet dans mon appartement), je les achèterais directement aux bonnes dimensions mais je ferais les perçages nécessaires.

Le rendu final sera proche de ceci :

Le support est constitué de tube d'acier carré de 80mm de coté et de 6mm d'épaisseur. L'ensemble des plaques font 14mm d'épaisseur.

Pour le moment je me concentre uniquement sur la structure, les éléments dynamiques suivront dans un second temps. Quand je me suis lancé dans le bois je partais de zéro mais j'ai réussis plusieurs réalisations sans problème insurmontable, je n'ai jamais vraiment eu de soucis. Seulement pour l'acier je n'ai pas du tout la même assurance, rien que les perçages m'inquiètent, est-ce que je saurais avoir la précision requise, c'est un nouveau monde pour moi.

Du coup je vais soigné l'étude pour minimiser les surprises et anticiper le maximum de choses.

Pour cette nouvelle version il n'y a plus que de l'acier, sur ce point la il n'y a plus grand chose à faire, après au niveau de la forme je reste ouvert à vos remarques.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Le chassis de ta machine contient une erreur que je vois pratiquement tout le temps chez les débutants en cnc, la probabilité que tes deux poutres en X soient parrallèle et sur le même plan est nulle, en gros tu as aucune chance d'obtenir un plan de référence fiable.

Si par contre tu viens mettre tes traverses (en Y) sous tes deux poutres X alors ça change tout, déjà c'est beaucoup plus simple à fabriquer mais surtout tu as des contacts "plan" c'est à dire que la surface inférieure de tes poutres X sera parfaitement en contact avec la surface supérieure de tes traverses Y et donc ça formera bien un plan.

Bien évidemment il faudra que toutes tes pièces soient bien planes et non tordues, cela dit sur des petites longueurs ça ne se sentira pas mais bon il vaut mieux prendre le temps de bien vérifier ça évite les problèmes par la suite.

Tu va me dire "ok mais je les mets où mes renforts d'angles ou mes équerres ?" et bien tu n'en met pas, il te suffit de mettre deux cornières montées en V qui vont aussi être les diagonales de tes deux rectangles formés par tes deux poutres X et tes trois traverses Y.

Et la tu va me dire "Ok mais ça ne m'arrange pas parce que j'ai une plaque qui passe sous le chassis et qui renforce mon portique" et je vais te répondre que justement elle ne sert à rien et va surtout allourdir l'ensemble pour rien.

Met cette plaque en haut sur ton portique et fixe dessus tes deux rails et ça sera parfait, tu as une très grande rigidité et tes deux montants sont bien maintenu

Ce que tu as fait au niveau de ton Y n'est pas bon, tu maintiens tes deux montants par deux barres sur lesquelles tu viens y mettre un rail, ça ne sert à rien tout ça, fait une bonne fixation bien rigide avec ta plaque et pose directement tes deux rails sur ta plaque.

Les équerres en haut de tes montants c'est bien mais attention il faut que ce soit réglable sinon la perpendicularité va dépendre de ta précision en fabrication et ça ce n'est pas bon du tout.

Il faut TOUJOURS faire un système de réglage hyper fiable pour le parrallélisme et perpendicularité de chaque axe (X, Y et Z), sans cela la machine est forcément mauvaise...

Si par contre tu viens mettre tes traverses (en Y) sous tes deux poutres X alors ça change tout, déjà c'est beaucoup plus simple à fabriquer mais surtout tu as des contacts "plan" c'est à dire que la surface inférieure de tes poutres X sera parfaitement en contact avec la surface supérieure de tes traverses Y et donc ça formera bien un plan.

Bien évidemment il faudra que toutes tes pièces soient bien planes et non tordues, cela dit sur des petites longueurs ça ne se sentira pas mais bon il vaut mieux prendre le temps de bien vérifier ça évite les problèmes par la suite.

Tu va me dire "ok mais je les mets où mes renforts d'angles ou mes équerres ?" et bien tu n'en met pas, il te suffit de mettre deux cornières montées en V qui vont aussi être les diagonales de tes deux rectangles formés par tes deux poutres X et tes trois traverses Y.

Et la tu va me dire "Ok mais ça ne m'arrange pas parce que j'ai une plaque qui passe sous le chassis et qui renforce mon portique" et je vais te répondre que justement elle ne sert à rien et va surtout allourdir l'ensemble pour rien.

Met cette plaque en haut sur ton portique et fixe dessus tes deux rails et ça sera parfait, tu as une très grande rigidité et tes deux montants sont bien maintenu

Ce que tu as fait au niveau de ton Y n'est pas bon, tu maintiens tes deux montants par deux barres sur lesquelles tu viens y mettre un rail, ça ne sert à rien tout ça, fait une bonne fixation bien rigide avec ta plaque et pose directement tes deux rails sur ta plaque.

Les équerres en haut de tes montants c'est bien mais attention il faut que ce soit réglable sinon la perpendicularité va dépendre de ta précision en fabrication et ça ce n'est pas bon du tout.

Il faut TOUJOURS faire un système de réglage hyper fiable pour le parrallélisme et perpendicularité de chaque axe (X, Y et Z), sans cela la machine est forcément mauvaise...

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Merci pour toutes ces précisions Ordinerf,

Je n'ai pas très bien compris la partie "cornière". Tout d'abord dans mon esprit les renforts d'angle servaient à l'assemblage et pas qu'à renforcer. Si je les mets plus il n'y a plus rien qui tient. Ensuite je ne vois pas comment fixer les cornières dans la diagonales sans avoir de découpe à faire, d'autant que je ne peux pas les plier non plus ce qui va générer un écart entre le tube et la cornière.

En ce qui concerne la plaque qui passe sous le chassis elle n'avait pas pour vocation de renforcer l'ensemble mais simplement de relier les deux montants afin de pouvoir fixer la vis sans fin permettant le déplacement du portique. (Afin d'éviter d'avoir deux moteurs/vis pour son déplacement)

Pour la partie réglages je me suis déjà interrogé à ce sujet et je me suis dit que je pouvais le faire grâce aux équerres.

Je partais la dessus : http://www.motedis.com/shop/images/product_images/popup_images/3869_1.jpg Les rainures sont suffisamment larges et longues pour pouvoir régler la position des éléments en fonction des besoins. Mauvaises idées ?

Je n'ai pas très bien compris la partie "cornière". Tout d'abord dans mon esprit les renforts d'angle servaient à l'assemblage et pas qu'à renforcer. Si je les mets plus il n'y a plus rien qui tient. Ensuite je ne vois pas comment fixer les cornières dans la diagonales sans avoir de découpe à faire, d'autant que je ne peux pas les plier non plus ce qui va générer un écart entre le tube et la cornière.

En ce qui concerne la plaque qui passe sous le chassis elle n'avait pas pour vocation de renforcer l'ensemble mais simplement de relier les deux montants afin de pouvoir fixer la vis sans fin permettant le déplacement du portique. (Afin d'éviter d'avoir deux moteurs/vis pour son déplacement)

Pour la partie réglages je me suis déjà interrogé à ce sujet et je me suis dit que je pouvais le faire grâce aux équerres.

Je partais la dessus : http://www.motedis.com/shop/images/product_images/popup_images/3869_1.jpg Les rainures sont suffisamment larges et longues pour pouvoir régler la position des éléments en fonction des besoins. Mauvaises idées ?

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Tout est dit dans ce dessin

En vert les poutre X, en rouge les traverses Y et en gris les cornières de renforts en diagonales.

Pour info, les cornières doivent être réglables en longueur pour ajuster le parrallélisme des deux poutres X.

Pour cette raison, vu qu'elles ne travaillent qu'en traction, on peut les remplacer par des tiges filetées dont il sera très facile de faire un système de réglage.

Concernant le fait d'avoir un seul moteur pour l'axe X c'est très bien mais il faut que ce soit au niveau de la transmission et non au niveau de la rigidité. Regarde la machine de Nono et f.pascal, tu trouveras la bonne solution pour ton X avec un seul moteur

En vert les poutre X, en rouge les traverses Y et en gris les cornières de renforts en diagonales.

Pour info, les cornières doivent être réglables en longueur pour ajuster le parrallélisme des deux poutres X.

Pour cette raison, vu qu'elles ne travaillent qu'en traction, on peut les remplacer par des tiges filetées dont il sera très facile de faire un système de réglage.

Concernant le fait d'avoir un seul moteur pour l'axe X c'est très bien mais il faut que ce soit au niveau de la transmission et non au niveau de la rigidité. Regarde la machine de Nono et f.pascal, tu trouveras la bonne solution pour ton X avec un seul moteur

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

"Un petit dessin vaut mieux qu'un long discours" aurait dit Napoléon.

Je cherchais à fixer la cornière sur les deux éléments c'est pour ça que je voyais mal comment m'y prendre.

Sur ton schéma tu ne mets qu'une vis par angle c'est suffisant ou c'était simplement pour le dessin ?

Je pensais d'ailleurs à propos des vis, tarauder les tubes de 6mm d'épaisseur et visser directement dedans. C'est une bonne idée ou vaut-il mieux mettre un écrou de l'autre coté ?

Je me demandais aussi si ça n'allait pas être problématique de fixer les rails et de réussir à les mettre parfaitement parallèles. Il va falloir que mes trous soit tous parfaitement alignés et ça me semble assez compliqué à obtenir.

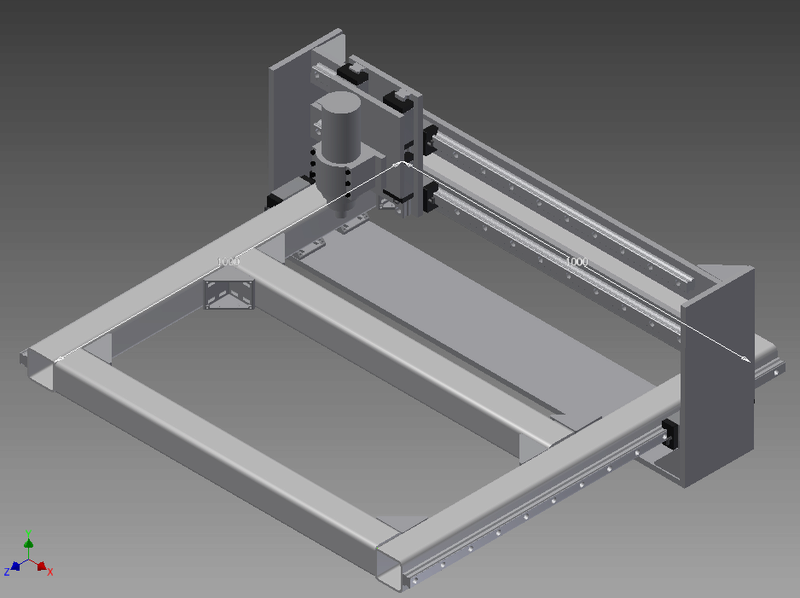

Voici déjà une vue d'ensemble avec un certain nombre de corrections apportées suite à vos remarques :

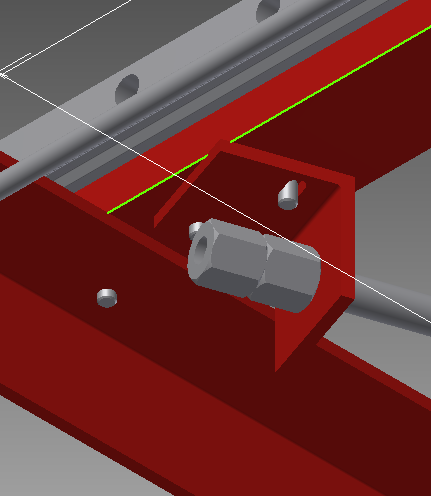

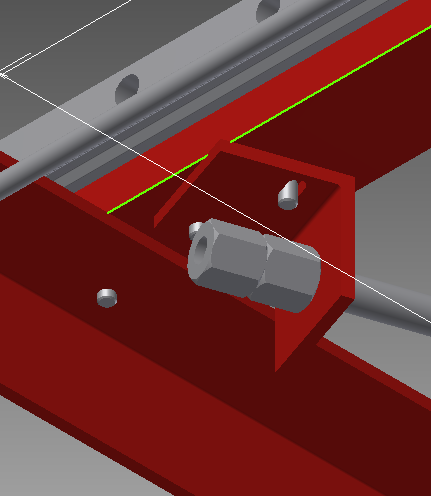

En ce qui concerne les vis tenant les diagonales je ne suis pas certain de faire les choses correctement, en gros plan ça donne ça :

C'est ce genre de choses auxquelles tu pensais quand tu parlais de réglage des diagonales ?

Je cherchais à fixer la cornière sur les deux éléments c'est pour ça que je voyais mal comment m'y prendre.

Sur ton schéma tu ne mets qu'une vis par angle c'est suffisant ou c'était simplement pour le dessin ?

Je pensais d'ailleurs à propos des vis, tarauder les tubes de 6mm d'épaisseur et visser directement dedans. C'est une bonne idée ou vaut-il mieux mettre un écrou de l'autre coté ?

Je me demandais aussi si ça n'allait pas être problématique de fixer les rails et de réussir à les mettre parfaitement parallèles. Il va falloir que mes trous soit tous parfaitement alignés et ça me semble assez compliqué à obtenir.

Voici déjà une vue d'ensemble avec un certain nombre de corrections apportées suite à vos remarques :

En ce qui concerne les vis tenant les diagonales je ne suis pas certain de faire les choses correctement, en gros plan ça donne ça :

C'est ce genre de choses auxquelles tu pensais quand tu parlais de réglage des diagonales ?

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Oui une vis suffit parce que plus tu met de vis et plus tu rend compliqué la fabrication, le montage et les réglages.

En cnc et même en robotique (vu que c'est la même chose), plus c'est simple et mieux c'est, le beau doit laisser sa place à l'efficace et à la simplicité.

Il ne faut JAMAIS contraindre un filetage autrement qu'en traction ou compression.

Ce qui veut dire que forcément ça sera des vis à filetage partielle et la partie non filetée (donc lisse) de la vis doit faire le diamètre des perçages ce qui est le cas à chaque fois vu que même parfois on doit forcer un peu pour les mettres en place.

Il faut que la partie lisse dépasse des perçages et cette partie qui dépasse doit être comblées par des rondelles ou une entretoise (rondelle très épaisse), ainsi l'écrou vient s'appuyer dessus et tout est parfait.

Donc pas de filetage dans le tube. Si demain ton filetage est usé tu dois refaire toute la pièce alors que si ton écrou est usé tu le change sans rien refaire

Bien évidemment que ton montage sera imprécis vu qu'il dépend de la précision de tes perçages, c'est pour cela qu'on réalise toujours un système de réglage pour le parrallélisme et la perpendicularité. Très souvent on va régler les rails et non les éléments du chassis, c'est plus simple et surtout ça permet d'avoir un support rigide et fixe sur lequel on peut venir faire ses réglages.

Il ne faut pas oublié que le chassis d'une cnc ce n'est QUE son ossature, le reste va être sa mécanique et son électronique.

Donc on va venir adapter tout sur le chassis et non l'inverse comme je vois parfois, un chassis fixe et rigide est donc plus facile à fabriquer mais ça n'empêche que l'on doit être précis quand même lors de sa fabrication.

Ton réglage des diagonales est correct mais un peu trop fin, essaye un peu plus grand et n'oublie pas qu'il faut un moyen de fixer sa position par exemple avec un contre écrou. Avec les vibrations rien ne doit bouger, il faut être un peu parano avec les réglages

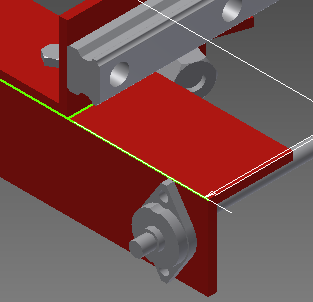

Tes deux plaques rouge qui maintiennent la tige filetée de chaque axe X n'est pas bien, tu dois faire très rigide or la en bougeant le chariot ça va déformer les plaques.

A la limite, fait dépasser les deux traverses d'extrémités, tu les perces et tu y fait passer tes tiges filetées. Dans ces zônes tu peux faire ce que tu veux vu que tu n'es plus dans la zône de résistance du chassis.

Ca va juste abaisser le niveau de tes tiges filetées mais ce n'est pas grave.

Attention, tes tiges ne doivent pas bouger dans le sens de leur longueur donc à toi de trouver un système avec roulements ou butée à billes par exemple. Il me semble que c'est ce que tu as mis sur ton dessin mais c'est trop petit pour que je le confirme.

Tu penseras à faire des pieds, 3 fixes et 1 réglable. De simple vis sous les 2 traverses d'extrémités suffit largement, de plus tu pourras fileter les tubes et mettre un contre écrou vu que dans cette partie les contraintes n'ont aucun impact sur ton chassis, ça fait partie des zônes neutres qui sont bien pratique pour fixer des pieds, boitiers, plaques, déco de noël, oupsss je m'égare

J'aimerais bien voir le support de ta machine, sur quoi tu va la poser ?

En cnc et même en robotique (vu que c'est la même chose), plus c'est simple et mieux c'est, le beau doit laisser sa place à l'efficace et à la simplicité.

Il ne faut JAMAIS contraindre un filetage autrement qu'en traction ou compression.

Ce qui veut dire que forcément ça sera des vis à filetage partielle et la partie non filetée (donc lisse) de la vis doit faire le diamètre des perçages ce qui est le cas à chaque fois vu que même parfois on doit forcer un peu pour les mettres en place.

Il faut que la partie lisse dépasse des perçages et cette partie qui dépasse doit être comblées par des rondelles ou une entretoise (rondelle très épaisse), ainsi l'écrou vient s'appuyer dessus et tout est parfait.

Donc pas de filetage dans le tube. Si demain ton filetage est usé tu dois refaire toute la pièce alors que si ton écrou est usé tu le change sans rien refaire

Bien évidemment que ton montage sera imprécis vu qu'il dépend de la précision de tes perçages, c'est pour cela qu'on réalise toujours un système de réglage pour le parrallélisme et la perpendicularité. Très souvent on va régler les rails et non les éléments du chassis, c'est plus simple et surtout ça permet d'avoir un support rigide et fixe sur lequel on peut venir faire ses réglages.

Il ne faut pas oublié que le chassis d'une cnc ce n'est QUE son ossature, le reste va être sa mécanique et son électronique.

Donc on va venir adapter tout sur le chassis et non l'inverse comme je vois parfois, un chassis fixe et rigide est donc plus facile à fabriquer mais ça n'empêche que l'on doit être précis quand même lors de sa fabrication.

Ton réglage des diagonales est correct mais un peu trop fin, essaye un peu plus grand et n'oublie pas qu'il faut un moyen de fixer sa position par exemple avec un contre écrou. Avec les vibrations rien ne doit bouger, il faut être un peu parano avec les réglages

Tes deux plaques rouge qui maintiennent la tige filetée de chaque axe X n'est pas bien, tu dois faire très rigide or la en bougeant le chariot ça va déformer les plaques.

A la limite, fait dépasser les deux traverses d'extrémités, tu les perces et tu y fait passer tes tiges filetées. Dans ces zônes tu peux faire ce que tu veux vu que tu n'es plus dans la zône de résistance du chassis.

Ca va juste abaisser le niveau de tes tiges filetées mais ce n'est pas grave.

Attention, tes tiges ne doivent pas bouger dans le sens de leur longueur donc à toi de trouver un système avec roulements ou butée à billes par exemple. Il me semble que c'est ce que tu as mis sur ton dessin mais c'est trop petit pour que je le confirme.

Tu penseras à faire des pieds, 3 fixes et 1 réglable. De simple vis sous les 2 traverses d'extrémités suffit largement, de plus tu pourras fileter les tubes et mettre un contre écrou vu que dans cette partie les contraintes n'ont aucun impact sur ton chassis, ça fait partie des zônes neutres qui sont bien pratique pour fixer des pieds, boitiers, plaques, déco de noël, oupsss je m'égare

J'aimerais bien voir le support de ta machine, sur quoi tu va la poser ?

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Les tubes étaient une mauvaise idée alors, impossible de fixer les écrous pour les rails, faut que je change mon fusil d'épaule.

Quand tu parles d'ajustement pour les rails ça veut dire qu'au lieu de percer des trous ronds, je dois les percer "ovale" ? (pour pouvoir ajuster en hauteur la vis ?)

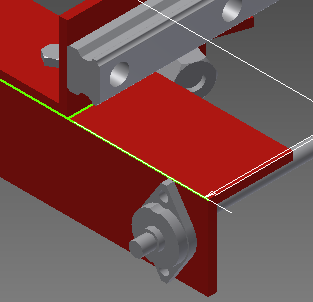

J'ai réfléchi sur le sujet cet après midi et ça à donné cela :

Pour les diagonales j'ai fait une petite modification en utilisant un morceau de cornière pour la fixation :

On passe sur les écrous et la longueur de la tige fileté, vu le nombre de fois que je reprends le plan je mettrais au propre quand ça se stabilisera.

Et voici un gros plan sur l'attache de la tige fileté des x :

Pour les pieds j'y réfléchirais plus tard, je pense qu'il y a encore des choses qui vont évoluer mais je ne pense pas que ce soit très compliqué.

En ce qui concerne l'emplacement de la machine ce sera à même le sol dans un premier temps du moins, mais à y réfléchir je pense qu'en fait c'est le plus simple, je ne vois pas trop l’intérêt de lui procurer un support.

Quand tu parles d'ajustement pour les rails ça veut dire qu'au lieu de percer des trous ronds, je dois les percer "ovale" ? (pour pouvoir ajuster en hauteur la vis ?)

J'ai réfléchi sur le sujet cet après midi et ça à donné cela :

Pour les diagonales j'ai fait une petite modification en utilisant un morceau de cornière pour la fixation :

On passe sur les écrous et la longueur de la tige fileté, vu le nombre de fois que je reprends le plan je mettrais au propre quand ça se stabilisera.

Et voici un gros plan sur l'attache de la tige fileté des x :

Pour les pieds j'y réfléchirais plus tard, je pense qu'il y a encore des choses qui vont évoluer mais je ne pense pas que ce soit très compliqué.

En ce qui concerne l'emplacement de la machine ce sera à même le sol dans un premier temps du moins, mais à y réfléchir je pense qu'en fait c'est le plus simple, je ne vois pas trop l’intérêt de lui procurer un support.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Les cornières ne sont pas des éléments principaux d'un chassis, ça se déforme très facilement donc on oublis.

Si tu veux des cornières rigides elles vont être énorme et en plus tu auras du mal à en trouver des bien droite.

La cornière doit être plaquée contre une poutre rigide mais elle ne peut pas être l'élément de référence.

Quand je vois des cornières en guise de rails ça me rend dingue, au mieux on prend du T pour faire des rails.

Pour l'ajustement des rails, normalement si tu as tout bien fait, le peu de jeu des vis devraient suffire.

Il ne faut pas oublier que les réglages ne concernent qu'un seul côté d'un seul rail, tu dois donc avoir un côté fixe et un côté réglable.

Pour cela le mieux est d'utiliser des cales pour bien tout mettre en place. Pour le rail réglable il faut une extrémitée normale (donc sans trous oblong) et le reste avec des trous légèrement oblongs, normalement tout va se jouer sur un millimètre mais pas plus donc à la limite des perçages au diamètre supérieur devrait suffire. Par contre c'est fondamentale qu'une éxtrémité de ton rail réglable ai des perçages normaux parce que ça va servir de zône de rotation, vu que tout va se jouer sur moins d'un dizième de degré donc les jeux vont largement suffire.

Concernant les écrous à l'intérieur des tubes c'est très simple, tu te fabrique des plaques en acier épaisses percées et taraudées et tu les glisses dans ton tube. Si tu en as beaucoup alors tu les colles toutes à la colle à chaud sur un bloc de polystyrène extrudé et tu glisses le polystyrène dans ton tube ainsi tout tes perçages taraudés seront pile en face des trous de ton tube.

Pour éviter le desserrage par vibration, tu met des rondelles papillons, c'est très simple.

Si tu veux mettre des écrous de type "Nylstop" alors tu peux réaliser des plaques avec des trous héxagonaux légèrement moins grand que tes écrous, ainsi tu rentres les écrous en force dans les plaques et ainsi tu pourras les visser et dévisser sans problème, bien évidemment la plaque te sers de clé plate.

Dans les deux cas les plaques devront être carré ou rectangulaire avec comme hauteur la dimension intérieure de ton tube. Deux arrêtes seront limées en arrondi ou en plat pour pouvoir tout plaquer à l'intérieur du tube sans être géné par les arrondits intérieur du tube.

Pour les diagonales réglables c'est justement l'inverse de ce que je disais

Tu dois faire plus épais sinon lors du serrage ta cornière va se déformer et donc ça supprime tes réglages.

A la limite tu prend du U et tu met une entretoise au milieu pour éviter que le U se déforme lors du serrage, bien évidemment tes deux écrous seront de chaque côté du U.

Si l'entretoise et un chouilla moins grande c'est très bien comme ça en serrant un écrou de chaque côté ça te fera un blocage anti vibration.

Pour l'attache de la tige filetée en X c'est très bien sauf pour son support en cornière.

Si ta machine sera au sol alors forcément il y aura 4 pieds et tous seront si silent-bloc sinon à chaque usinage tu iras chercher ta machine chez ton voisin

Pour info un bloc de silicone (comme pour les joints de salle de bain) sous une tête de vis c'est parfait et ça ne coûte rien

Si tu veux des cornières rigides elles vont être énorme et en plus tu auras du mal à en trouver des bien droite.

La cornière doit être plaquée contre une poutre rigide mais elle ne peut pas être l'élément de référence.

Quand je vois des cornières en guise de rails ça me rend dingue, au mieux on prend du T pour faire des rails.

Pour l'ajustement des rails, normalement si tu as tout bien fait, le peu de jeu des vis devraient suffire.

Il ne faut pas oublier que les réglages ne concernent qu'un seul côté d'un seul rail, tu dois donc avoir un côté fixe et un côté réglable.

Pour cela le mieux est d'utiliser des cales pour bien tout mettre en place. Pour le rail réglable il faut une extrémitée normale (donc sans trous oblong) et le reste avec des trous légèrement oblongs, normalement tout va se jouer sur un millimètre mais pas plus donc à la limite des perçages au diamètre supérieur devrait suffire. Par contre c'est fondamentale qu'une éxtrémité de ton rail réglable ai des perçages normaux parce que ça va servir de zône de rotation, vu que tout va se jouer sur moins d'un dizième de degré donc les jeux vont largement suffire.

Concernant les écrous à l'intérieur des tubes c'est très simple, tu te fabrique des plaques en acier épaisses percées et taraudées et tu les glisses dans ton tube. Si tu en as beaucoup alors tu les colles toutes à la colle à chaud sur un bloc de polystyrène extrudé et tu glisses le polystyrène dans ton tube ainsi tout tes perçages taraudés seront pile en face des trous de ton tube.

Pour éviter le desserrage par vibration, tu met des rondelles papillons, c'est très simple.

Si tu veux mettre des écrous de type "Nylstop" alors tu peux réaliser des plaques avec des trous héxagonaux légèrement moins grand que tes écrous, ainsi tu rentres les écrous en force dans les plaques et ainsi tu pourras les visser et dévisser sans problème, bien évidemment la plaque te sers de clé plate.

Dans les deux cas les plaques devront être carré ou rectangulaire avec comme hauteur la dimension intérieure de ton tube. Deux arrêtes seront limées en arrondi ou en plat pour pouvoir tout plaquer à l'intérieur du tube sans être géné par les arrondits intérieur du tube.

Pour les diagonales réglables c'est justement l'inverse de ce que je disais

Tu dois faire plus épais sinon lors du serrage ta cornière va se déformer et donc ça supprime tes réglages.

A la limite tu prend du U et tu met une entretoise au milieu pour éviter que le U se déforme lors du serrage, bien évidemment tes deux écrous seront de chaque côté du U.

Si l'entretoise et un chouilla moins grande c'est très bien comme ça en serrant un écrou de chaque côté ça te fera un blocage anti vibration.

Pour l'attache de la tige filetée en X c'est très bien sauf pour son support en cornière.

Si ta machine sera au sol alors forcément il y aura 4 pieds et tous seront si silent-bloc sinon à chaque usinage tu iras chercher ta machine chez ton voisin

Pour info un bloc de silicone (comme pour les joints de salle de bain) sous une tête de vis c'est parfait et ça ne coûte rien

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

J'ai réléchis à tous cela hier au soir et je suis donc repartis sur une structure en tube.

J'ai un petit soucis de construction à propos du boulonnage dans les tubes ;

Selon ton idée de mettre une plaque taraudée à l'intérieur du tube ; Je pensais m'y prendre comme ceci : J'insère la plaque à l'intérieur, je la maintient avec des serre joints aux deux extrémités , je perce les trous de fixations des rails en même temps dans le tube et dans la barre comme cela je suis bien en phase.

Ce que je ne comprend pas c'est comment je fais le réglage, tu me dis que la hauteur de la plaque doit être de la dimension intérieure du tube et je ne vois pas comment je pourrais ajuster le rail si la plaque sur laquelle il est fixé n'a pas de liberté de mouvement.

L'abandon des cornières me pose également un soucis pour fixer les diagonales. Le boulonnage devient compliqué surtout pour les attaches se trouvant au milieu du tube. Je n'ai pas encore trouvé de solutions mais je me demandais si traverser le tube était envisageable ? (au lieu de boulonner dans le tube je boulonne à l'extérieur en traversant les deux parois parallèles)

La deuxième réflexion c'était de mettre les fixations sur les tubes en Y en non en X, comme cela de chaque coté de la diagonale je suis sur une extrémité du tube.

Réflexion annexe : est ce que le tube du milieu en Y est indispensable ? Quand je l'ai placé je ne pensais pas mettre de diagonales, est ce que je peux l'enlever et le remplacer par une grande diagonale ?

J'ai un petit soucis de construction à propos du boulonnage dans les tubes ;

Selon ton idée de mettre une plaque taraudée à l'intérieur du tube ; Je pensais m'y prendre comme ceci : J'insère la plaque à l'intérieur, je la maintient avec des serre joints aux deux extrémités , je perce les trous de fixations des rails en même temps dans le tube et dans la barre comme cela je suis bien en phase.

Ce que je ne comprend pas c'est comment je fais le réglage, tu me dis que la hauteur de la plaque doit être de la dimension intérieure du tube et je ne vois pas comment je pourrais ajuster le rail si la plaque sur laquelle il est fixé n'a pas de liberté de mouvement.

L'abandon des cornières me pose également un soucis pour fixer les diagonales. Le boulonnage devient compliqué surtout pour les attaches se trouvant au milieu du tube. Je n'ai pas encore trouvé de solutions mais je me demandais si traverser le tube était envisageable ? (au lieu de boulonner dans le tube je boulonne à l'extérieur en traversant les deux parois parallèles)

La deuxième réflexion c'était de mettre les fixations sur les tubes en Y en non en X, comme cela de chaque coté de la diagonale je suis sur une extrémité du tube.

Réflexion annexe : est ce que le tube du milieu en Y est indispensable ? Quand je l'ai placé je ne pensais pas mettre de diagonales, est ce que je peux l'enlever et le remplacer par une grande diagonale ?

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Ton idée de tout percer en même temps n'est pas bonne parce qu'au milieu, ta barre va se déformer ce qui va dérégler l'alignement de tes perçages.

Le mieux est de te faire soit un patron pour pointer tes perçages sur tes tubes et sur tes barres ou tout simplement de les tracer avec un mettre à ruban et un trusquin.

De plus tu n'es pas obligé de faire une seule barre tout du long, tu peux faire des morceaux ce qui facilite grandement la mise en place.

Je fais souvent des plaques "écrou". Je met une pointe (à tracer, gros clou, etc...) dans un perçage, je glisse ma plaque dans le tube jusqu'à la pointe puis je retire la pointe et fais glisser doucement la plaque pour avoir les perçages bien alignés et je met une vis en attendant de réaliser tout mon montage.

Toutefois je préfère utiliser le système du bloc de polystyrène parce que ça l'avantage de remplir ma poutre et donc de réduire son bruit lors de l'usinage.

Le réglage se fait en général grâce à la différence du diamètre de tes perçages avec ceux déjà présent dans le rail. Tu perces 1mm moins grand et ça suffit, c'est ton rail que tu bouges et non ta barre ou tes plaques de serrages.

Sur certain rail les perçages sont ovales justement pour permettre le réglage. Certain on même un perçage rond et les autres sont ovales pour ainsi avoir un point fixe de rotation et plein de point de réglages.

Au pire tu peux faire tes plaques un peu plus petites ça ne changera pas grand chose, lors du serrages elles vont tourner légèrement avant de se bloquer.

Si ta plaque comporte deux taraudages alors la dimension n'a peu d'importance, c'est juste un peu pénible à mettre en place mais une fois que tu auras mis une vis et bien tu pourras serrer l'autre sans que ça bouge.

Personnellement je fais rarement cela parce que la mise en place des plaques peut vite me prendre la tête

Pour la fixation des diagonales tu peux faire un taraudage dans ton tube mais pense à mettre un système anti déboulonnage comme une rondelle papillon ou encore mieux un freine filet (du vernis à ongle peut suffire, qu'importe la couleur ).

).

Ce sont tes rails qui vont le plus vibrer et si les taraudages s'usent tu devras tout refaire, il ne faut pas oublier que les tubes sont peu épais alors que les plaques peuvent être très épaisses et ça fait toute la différence.

La "norme" impose minimum 3 filets pour un taraudage donc si ta vis c'est du M6 donc un pas de 1mm alors il te faudra minimum une épaisseur de 3mm or l'expérience m'a prouvée qu'en dessous de 5 filets (quelque soit le métal) ça devenait trop risqué ne serait-ce que lors du taraudage qui peut être imprécis.

Perso je me suis imposé ma norme qui consiste à prendre 1 fois le diamètre nominal en guise d'épaisseur minimale, donc M6 = 6mm d'épaisseur minimum soit 6 filets. En gros c'est un peu plus épais qu'un écrou standard donc ça prend en compte les défauts de taraudage.

Pour du M3 ayant un pas de 0.5mm ça fait 3/0.5=6 filets pour une épaisseur de 3mm au lieu de 3 filets pour une épaisseur de 1.5mm ce qui aurait été délicat à tarauder.

Le tube du milieu sert à empêcher l'écartement de tes deux poutres en X.

L'utilité est directement liée à la résistance de tes deux poutres X en fonction des contraintes.

Si tu retires le tube du milieu il faut forcément que tes deux poutres X puissent encaisser les contraintes pour ne pas se déformer et donc rompre la précision de ta machine, pour info le portique ne sert pas de renfort lors de son passage vers le milieu des deux poutres en X.

Tu te doute bien que dans ce cas tu dois définitivement oublier les cornières en guise de poutres X, seul un profilé bien rigide de type tube pour être utilisé.

Ne mettre qu'une diagonale est bien évidemment possible et pour les réglages c'est même le cas idéal mais attention, tu te retrouve dans le cas le plus difficile à gérer parce que ta diagonale doit pouvoir assumer les contraintes en traction mais aussi en compression donc il faudra dimensionner ta tige filetée et les deux maintiens pour pouvoir garder le cadre dans les tolérances de précisions.

Pour résumer, un chassis est un tout, si tu modifie ou retire une chose il faut que le reste puisse supporter les contraintes.

Au vu des dimensions de ta machine et surtout de son rôle, il est clair que tu es tranquille mais pour autant tu ne peux pas faire n'importe quoi et c'est ta précision qui va te guider tout au long de ton étude.

Qui dit petite machine dit très souvent grande précision, il faut donc savoir faire des compromis sinon tu n'auras pas une cnc mais un trampoline à hamsters

Le mieux est de te faire soit un patron pour pointer tes perçages sur tes tubes et sur tes barres ou tout simplement de les tracer avec un mettre à ruban et un trusquin.

De plus tu n'es pas obligé de faire une seule barre tout du long, tu peux faire des morceaux ce qui facilite grandement la mise en place.

Je fais souvent des plaques "écrou". Je met une pointe (à tracer, gros clou, etc...) dans un perçage, je glisse ma plaque dans le tube jusqu'à la pointe puis je retire la pointe et fais glisser doucement la plaque pour avoir les perçages bien alignés et je met une vis en attendant de réaliser tout mon montage.

Toutefois je préfère utiliser le système du bloc de polystyrène parce que ça l'avantage de remplir ma poutre et donc de réduire son bruit lors de l'usinage.

Le réglage se fait en général grâce à la différence du diamètre de tes perçages avec ceux déjà présent dans le rail. Tu perces 1mm moins grand et ça suffit, c'est ton rail que tu bouges et non ta barre ou tes plaques de serrages.

Sur certain rail les perçages sont ovales justement pour permettre le réglage. Certain on même un perçage rond et les autres sont ovales pour ainsi avoir un point fixe de rotation et plein de point de réglages.

Au pire tu peux faire tes plaques un peu plus petites ça ne changera pas grand chose, lors du serrages elles vont tourner légèrement avant de se bloquer.

Si ta plaque comporte deux taraudages alors la dimension n'a peu d'importance, c'est juste un peu pénible à mettre en place mais une fois que tu auras mis une vis et bien tu pourras serrer l'autre sans que ça bouge.

Personnellement je fais rarement cela parce que la mise en place des plaques peut vite me prendre la tête

Pour la fixation des diagonales tu peux faire un taraudage dans ton tube mais pense à mettre un système anti déboulonnage comme une rondelle papillon ou encore mieux un freine filet (du vernis à ongle peut suffire, qu'importe la couleur

).

).Ce sont tes rails qui vont le plus vibrer et si les taraudages s'usent tu devras tout refaire, il ne faut pas oublier que les tubes sont peu épais alors que les plaques peuvent être très épaisses et ça fait toute la différence.

La "norme" impose minimum 3 filets pour un taraudage donc si ta vis c'est du M6 donc un pas de 1mm alors il te faudra minimum une épaisseur de 3mm or l'expérience m'a prouvée qu'en dessous de 5 filets (quelque soit le métal) ça devenait trop risqué ne serait-ce que lors du taraudage qui peut être imprécis.

Perso je me suis imposé ma norme qui consiste à prendre 1 fois le diamètre nominal en guise d'épaisseur minimale, donc M6 = 6mm d'épaisseur minimum soit 6 filets. En gros c'est un peu plus épais qu'un écrou standard donc ça prend en compte les défauts de taraudage.

Pour du M3 ayant un pas de 0.5mm ça fait 3/0.5=6 filets pour une épaisseur de 3mm au lieu de 3 filets pour une épaisseur de 1.5mm ce qui aurait été délicat à tarauder.

Le tube du milieu sert à empêcher l'écartement de tes deux poutres en X.

L'utilité est directement liée à la résistance de tes deux poutres X en fonction des contraintes.

Si tu retires le tube du milieu il faut forcément que tes deux poutres X puissent encaisser les contraintes pour ne pas se déformer et donc rompre la précision de ta machine, pour info le portique ne sert pas de renfort lors de son passage vers le milieu des deux poutres en X.

Tu te doute bien que dans ce cas tu dois définitivement oublier les cornières en guise de poutres X, seul un profilé bien rigide de type tube pour être utilisé.

Ne mettre qu'une diagonale est bien évidemment possible et pour les réglages c'est même le cas idéal mais attention, tu te retrouve dans le cas le plus difficile à gérer parce que ta diagonale doit pouvoir assumer les contraintes en traction mais aussi en compression donc il faudra dimensionner ta tige filetée et les deux maintiens pour pouvoir garder le cadre dans les tolérances de précisions.

Pour résumer, un chassis est un tout, si tu modifie ou retire une chose il faut que le reste puisse supporter les contraintes.

Au vu des dimensions de ta machine et surtout de son rôle, il est clair que tu es tranquille mais pour autant tu ne peux pas faire n'importe quoi et c'est ta précision qui va te guider tout au long de ton étude.

Qui dit petite machine dit très souvent grande précision, il faut donc savoir faire des compromis sinon tu n'auras pas une cnc mais un trampoline à hamsters

Invité- Invité

Page 3 sur 11 •  1, 2, 3, 4 ... 9, 10, 11

1, 2, 3, 4 ... 9, 10, 11

Sujets similaires

Sujets similaires» Moteur Asynchrone à structure inverse

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 3 sur 11

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum