Evaluation structure fraiseuse

+3

brise-copeaux

gilles974

JRB

7 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 7 sur 11

Page 7 sur 11 •  1, 2, 3 ... 6, 7, 8, 9, 10, 11

1, 2, 3 ... 6, 7, 8, 9, 10, 11

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

J'ai oublié de dire que la technique que j'utilise quand je dois assembler 2 pièces ayant en commun une série de trous et que je n'ai pas le moyen d'assurer les entraxes avec précision est souvent le contreperçage avec bridage des 2 pièces (après bien sur avoir effectué tous les réglages préalables de parallélisme, perpendicularité, etc ...) : une pièce sert alors de gabarit de perçage et à priori le diamètre du trou percé = diamètre de la vis

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour à tous et bonne année.

Je m'excuse pour cette réponse tardive, je me suis tenu loin de l'ordinateur depuis un peu plus d'une semaine.

C'est vrai que le 4eme axe n'est pas une mauvaise idée, je pensais bien en ajouter un mais je n'y ai pas réfléchi c'était un ajout par la suite quand le reste fonctionnerai correctement. Même si je ne l'installerai certainement pas tout de suite je vais quand même réfléchir au sujet cela simplifiera les choses par la suite.

Par contre je ne pense pas que ça puisse remplacer un vrai tour ; L'idée initiale était de faire un piston et pour le creuser avec une fraiseuse ça semble compliqué mais j'avais déjà imaginé la réalisation de chaises genre louis xv que rendrait possible le 4eme axe.

De manière générale sur la machine:

En ce qui concerne l'universalité de la machine, si elle est capable d'usiner de l'acier, je pourrais sans problème mettre des panneaux de bois. Je serais simplement contraint par les dimensions de la machine.

Pour ce qui est de la broche ça a déjà été débattu ; Je n'ai pas de contrainte de production, je prendrais ce que j'aurais, le temps d'usinage important n'est pas une contrainte pour moi, je dirais que la précision non plus, j'essaie d'atteindre le maximum mais il n'y a pas un besoin derrière qui fait que le 1/4 de micron soit indispensable. Je m'attache plus à l'idée de pouvoir faire un peu tout et n'importe quoi plutôt que de réaliser une machine ultra performante dans un domaine mais incapable de faire autre chose.

Par exemple je pensais réaliser des réducteurs planétaires pour améliorer la précision de la machine ou entre autre augmenter le couple de la fraise. C'est le genre de chose qui deviendrait possible c'est pour ça que je souhaite pouvoir usiner un peu tout et n'importe quoi, cela permet de réaliser toutes les folies qui passent par la tête mais ça ne reste au final qu'un jeu qui fait que le temps, et, presque la précision, sont secondaires.

Pour la quincaillerie ça n'a pas été réfléchi et même pas toujours dessiné en plus. Vu le nombre de version que j'ai réalisé je ne me suis pas attardé sur les détails mais une version au propre sera faite avant la réalisation.

Le portique fixe est écarté sans débat, la taille pour atteindre le mètre en longueur d'usinage n'est plus acceptable.

Concernant votre idée de CNC bois à faire évoluer l'idée a été écartée au fil de la discussion. C'est exactement ce que je voulais faire au début mais on m'a conseillé de partir directement sur une version finale. Les seuls améliorations ultérieurs auxquelles je pensais étaient justement les réducteurs et le 4eme axe.

Je m'excuse pour cette réponse tardive, je me suis tenu loin de l'ordinateur depuis un peu plus d'une semaine.

C'est vrai que le 4eme axe n'est pas une mauvaise idée, je pensais bien en ajouter un mais je n'y ai pas réfléchi c'était un ajout par la suite quand le reste fonctionnerai correctement. Même si je ne l'installerai certainement pas tout de suite je vais quand même réfléchir au sujet cela simplifiera les choses par la suite.

Par contre je ne pense pas que ça puisse remplacer un vrai tour ; L'idée initiale était de faire un piston et pour le creuser avec une fraiseuse ça semble compliqué mais j'avais déjà imaginé la réalisation de chaises genre louis xv que rendrait possible le 4eme axe.

De manière générale sur la machine:

En ce qui concerne l'universalité de la machine, si elle est capable d'usiner de l'acier, je pourrais sans problème mettre des panneaux de bois. Je serais simplement contraint par les dimensions de la machine.

Pour ce qui est de la broche ça a déjà été débattu ; Je n'ai pas de contrainte de production, je prendrais ce que j'aurais, le temps d'usinage important n'est pas une contrainte pour moi, je dirais que la précision non plus, j'essaie d'atteindre le maximum mais il n'y a pas un besoin derrière qui fait que le 1/4 de micron soit indispensable. Je m'attache plus à l'idée de pouvoir faire un peu tout et n'importe quoi plutôt que de réaliser une machine ultra performante dans un domaine mais incapable de faire autre chose.

Par exemple je pensais réaliser des réducteurs planétaires pour améliorer la précision de la machine ou entre autre augmenter le couple de la fraise. C'est le genre de chose qui deviendrait possible c'est pour ça que je souhaite pouvoir usiner un peu tout et n'importe quoi, cela permet de réaliser toutes les folies qui passent par la tête mais ça ne reste au final qu'un jeu qui fait que le temps, et, presque la précision, sont secondaires.

Pour la quincaillerie ça n'a pas été réfléchi et même pas toujours dessiné en plus. Vu le nombre de version que j'ai réalisé je ne me suis pas attardé sur les détails mais une version au propre sera faite avant la réalisation.

Le portique fixe est écarté sans débat, la taille pour atteindre le mètre en longueur d'usinage n'est plus acceptable.

Concernant votre idée de CNC bois à faire évoluer l'idée a été écartée au fil de la discussion. C'est exactement ce que je voulais faire au début mais on m'a conseillé de partir directement sur une version finale. Les seuls améliorations ultérieurs auxquelles je pensais étaient justement les réducteurs et le 4eme axe.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour JRB,

Avant de vous répondre, je souhaite également une bonne année à tous.

Je suis d'accord avec vous que l'adjonction d'un 4ème axe sur une CNC 3 axes amateur ne la transforme pas évidement en un vrai tour, mais je pense également qu'il ne suffit pas d'avoir une machine 3 axes pour avoir une vraie fraiseuse.

Je suis d'accord avec vous que l'adjonction d'un 4ème axe sur une CNC 3 axes amateur ne la transforme pas évidement en un vrai tour, mais je pense également qu'il ne suffit pas d'avoir une machine 3 axes pour avoir une vraie fraiseuse.

Les capacités d'usinage avec ce 4ème axe sont assurément limitées avec le métal, mais au delà de la rigidité de la machine qui reste essentielle, cette limitation est due pour moi à la très faible capacité d'usinage de la broche de fraisage utilisée sans oublier au passage l'importance du couple de maintien obtenu au niveau du mandrin et son absence absolue et nécessaire de jeu angulaire. C'est d'ailleurs pourquoi Il existe sur le marché des kits 4ème axe avec un gros réducteur.

Sur l'universalité de la machine ...

- Ma façon de dimensionner à la très grosse louche une structure est qu'en doublant le déplacement d'une CNC suivant une direction, toutes choses équivalentes par ailleurs, je dois multiplier par 8 l'inertie de la structure suivant cette direction pour avoir in fine la même déformation. En effet, quel que soit l'état de charge d'une poutre (structure), la formule qui donne sa déformation intègre toujours sa longueur à la puissance 3. Donc, si on multiplie la course par 3, on doit multiplier l'inertie par 27, etc ...

On ne dispose que de 2 paramètres pour rigidifier : l'inertie et le matériau. Par exemple l'acier "fléchi" environ 3 à 4 fois moins que l'alu et environ 20 fois moins que des "bois" massifs.

On peut facilement augmenter l'inertie sur une CNC en "bois".

On peut facilement augmenter l'inertie sur une CNC en "bois".

Exemple : Mon portique fixe est un caisson fermé d'environ 30cmx30cm vissé/collé en aggloméré E= 22mm. C'est une TRÈS belle inertie ...

- C'est pour cela qu'à mon avis une CNC amateur désirant s'attaquer un peu à l'usinage de l'acier doit rester "raisonnable" dans ses dimensions pour être "suffisamment" rigide.

Les rares exemples de CNC amateurs que je connais et qui disent titiller l'acier sont souvent des portiques fixes parce que c'est beaucoup plus facile à rigidifier. Certaines structures sont d'ailleurs en béton fibré. J'aime bien cette solution pour sa facilité de mise en œuvre mais pas pour son poids.

- Les vitesses de déplacements en mode usinage sont très différentes entre le bois et les métaux, donc des solutions d'entrainements potentiellement différentes.

La précision de la machine sera très bonne si on utilise des vis à billes. Sans aucune réduction et avec des pas entiers on a une résolution de 1/40ème de millimètre avec un pas de vis standard de 5mm et des moteurs classiques ayant 200 pas/tour. L'effort de poussée obtenu avec ces vis suffit largement dans la plupart des cas. Leur diamètre est souvent dimensionné par leur flexion propre et la tenue au flambage. Une solution à courroie (chaîne) poserait potentiellement un problème pour la précision obtenue et le dimensionnement du moteur (surtout pour l'usinage du métal).

- L'idée de rajouter un réducteur sur la broche est bonne, mais la vraie difficulté est de le réaliser. Je ne connais pas de réducteur amateur qui remplace vraiment une tête de fraisage.

La broche de 2.2Kw 400Hz, je la connais bien puisque j'ai la même sur ma CNC. Elle est très bien à mon avis mais elle est incompatible avec l'acier pour plusieurs raisons :

1) Son couple d'environ 1N.m est quasiment constant de 6000tr/mn à 24000tr/mn, et chute linéairement à 0 N.m entre 6000tr/mn et l'arrêt de la broche.

La puissance de 2.2Kw est donnée à 24000tr/mn, car à 6000tr/mn c'est seulement 550W ... Un moteur de 350W à 1400tr/mn d'une perceuse à colonne à 50€ est bien plus puissant et mieux adapté.

2) 1N.m c'est pas beaucoup. Pour info, l'acier c'est environ 260 DaN/mm2 de copeau. Avec une fraise de 4mm on dispose au mieux d'un effort de coupe de 50 DaN maxi, donc une section copeau maxi de 0.19mm2.

--> Ces 50DaN de poussée, la structure "au sens général" doit les absorber sans broncher ... sinon !

3) Même à 6000tr/mn la broche tourne encore trop vite : la vitesse de coupe n'est pas respectée.

4) Elle n'est pas vendu pour ça.

5) Quid des roulements internes à la broche

Définir ses besoins d'usinage conditionne tout autant le choix de la broche, la motorisation, les guidages, les organes de transmission etc ... que le dimensionnement de la structure. Ce n'est pas de la "quincaillerie" car tous ces éléments interviennent dans le projet et interréagissent en permanence avec la structure.

Ce n'est pas de la "quincaillerie" car tous ces éléments interviennent dans le projet et interréagissent en permanence avec la structure.

Bon courage pour la suite.

Carlos

Avant de vous répondre, je souhaite également une bonne année à tous.

Je suis d'accord avec vous que l'adjonction d'un 4ème axe sur une CNC 3 axes amateur ne la transforme pas évidement en un vrai tour, mais je pense également qu'il ne suffit pas d'avoir une machine 3 axes pour avoir une vraie fraiseuse.

Je suis d'accord avec vous que l'adjonction d'un 4ème axe sur une CNC 3 axes amateur ne la transforme pas évidement en un vrai tour, mais je pense également qu'il ne suffit pas d'avoir une machine 3 axes pour avoir une vraie fraiseuse.Les capacités d'usinage avec ce 4ème axe sont assurément limitées avec le métal, mais au delà de la rigidité de la machine qui reste essentielle, cette limitation est due pour moi à la très faible capacité d'usinage de la broche de fraisage utilisée sans oublier au passage l'importance du couple de maintien obtenu au niveau du mandrin et son absence absolue et nécessaire de jeu angulaire. C'est d'ailleurs pourquoi Il existe sur le marché des kits 4ème axe avec un gros réducteur.

Sur l'universalité de la machine ...

- Ma façon de dimensionner à la très grosse louche une structure est qu'en doublant le déplacement d'une CNC suivant une direction, toutes choses équivalentes par ailleurs, je dois multiplier par 8 l'inertie de la structure suivant cette direction pour avoir in fine la même déformation. En effet, quel que soit l'état de charge d'une poutre (structure), la formule qui donne sa déformation intègre toujours sa longueur à la puissance 3. Donc, si on multiplie la course par 3, on doit multiplier l'inertie par 27, etc ...

On ne dispose que de 2 paramètres pour rigidifier : l'inertie et le matériau. Par exemple l'acier "fléchi" environ 3 à 4 fois moins que l'alu et environ 20 fois moins que des "bois" massifs.

On peut facilement augmenter l'inertie sur une CNC en "bois".

On peut facilement augmenter l'inertie sur une CNC en "bois".Exemple : Mon portique fixe est un caisson fermé d'environ 30cmx30cm vissé/collé en aggloméré E= 22mm. C'est une TRÈS belle inertie ...

- C'est pour cela qu'à mon avis une CNC amateur désirant s'attaquer un peu à l'usinage de l'acier doit rester "raisonnable" dans ses dimensions pour être "suffisamment" rigide.

Les rares exemples de CNC amateurs que je connais et qui disent titiller l'acier sont souvent des portiques fixes parce que c'est beaucoup plus facile à rigidifier. Certaines structures sont d'ailleurs en béton fibré. J'aime bien cette solution pour sa facilité de mise en œuvre mais pas pour son poids.

- Les vitesses de déplacements en mode usinage sont très différentes entre le bois et les métaux, donc des solutions d'entrainements potentiellement différentes.

La précision de la machine sera très bonne si on utilise des vis à billes. Sans aucune réduction et avec des pas entiers on a une résolution de 1/40ème de millimètre avec un pas de vis standard de 5mm et des moteurs classiques ayant 200 pas/tour. L'effort de poussée obtenu avec ces vis suffit largement dans la plupart des cas. Leur diamètre est souvent dimensionné par leur flexion propre et la tenue au flambage. Une solution à courroie (chaîne) poserait potentiellement un problème pour la précision obtenue et le dimensionnement du moteur (surtout pour l'usinage du métal).

- L'idée de rajouter un réducteur sur la broche est bonne, mais la vraie difficulté est de le réaliser. Je ne connais pas de réducteur amateur qui remplace vraiment une tête de fraisage.

La broche de 2.2Kw 400Hz, je la connais bien puisque j'ai la même sur ma CNC. Elle est très bien à mon avis mais elle est incompatible avec l'acier pour plusieurs raisons :

1) Son couple d'environ 1N.m est quasiment constant de 6000tr/mn à 24000tr/mn, et chute linéairement à 0 N.m entre 6000tr/mn et l'arrêt de la broche.

La puissance de 2.2Kw est donnée à 24000tr/mn, car à 6000tr/mn c'est seulement 550W ... Un moteur de 350W à 1400tr/mn d'une perceuse à colonne à 50€ est bien plus puissant et mieux adapté.

2) 1N.m c'est pas beaucoup. Pour info, l'acier c'est environ 260 DaN/mm2 de copeau. Avec une fraise de 4mm on dispose au mieux d'un effort de coupe de 50 DaN maxi, donc une section copeau maxi de 0.19mm2.

--> Ces 50DaN de poussée, la structure "au sens général" doit les absorber sans broncher ... sinon !

3) Même à 6000tr/mn la broche tourne encore trop vite : la vitesse de coupe n'est pas respectée.

4) Elle n'est pas vendu pour ça.

5) Quid des roulements internes à la broche

Définir ses besoins d'usinage conditionne tout autant le choix de la broche, la motorisation, les guidages, les organes de transmission etc ... que le dimensionnement de la structure.

Ce n'est pas de la "quincaillerie" car tous ces éléments interviennent dans le projet et interréagissent en permanence avec la structure.

Ce n'est pas de la "quincaillerie" car tous ces éléments interviennent dans le projet et interréagissent en permanence avec la structure.Bon courage pour la suite.

Carlos

Dernière édition par CARLOS78 le Sam 06 Jan 2018, 11:18, édité 9 fois

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

En cherchant sur le net, j'ai trouvé cet " utilitaire de calcul d'une poutre en flexion " qui me conforte si besoin dans mes propos.

On peut facilement y comparer plusieurs matériaux (acier, alu, bois, autre) et sections de poutres (IPN, IPE, UPN, etc.., Plat, Tubes, cornières, etc...).

D'après mes calculs ( et cet utilitaire), si on considère une poutre de 1m en appui sur les 2 extrémités et une charge centrée au milieu de la poutre, vous pourrez facilement vérifier que :

et cet utilitaire), si on considère une poutre de 1m en appui sur les 2 extrémités et une charge centrée au milieu de la poutre, vous pourrez facilement vérifier que :

--> Mon caisson "agglo" de 300x300 E=22 qui pèse 24.46 Kg/m a une inertie de 31708 cm4.

Avec une portée de 1m et une charge de 100Kg au milieu, sa contrainte est de 0.01 DaN/mm2 et sa flèche est de 0.01mm.

Par comparaison :

--> Un tube carré d'acier de 100x100 E=5 qui pèse 14.92 Kg/m a une inertie de 286.58 cm4 (110 fois moins que mon caisson).

Avec la même portée de 1m et la même charge de 100 kg au milieu, sa contrainte est de 0.48 DaN/mm2 et sa flèche est de 0.04mm (normal puisqu'il faut une inertie au moins 4 fois supérieure).

Conclusion : Ma poutre en agglo est 4 fois plus raide qu'un tube en acier de 100x100x5 ...

Il faut au moins un tube carré acier 150x150 E=5 (22.77 Kg/m) pour avoir une rigidité en flexion équivalente à celle de mon caisson "agglo" 300x300x22.

Il faut au moins un tube carré acier 150x150 E=5 (22.77 Kg/m) pour avoir une rigidité en flexion équivalente à celle de mon caisson "agglo" 300x300x22.

---> Ces valeurs sont évidement des ordres de grandeur qui mériteraient si besoin d'être ajustées, mais on remarque déjà dans ces calculs simplifiés (qui sont indispensables à l'avancement d'un projet type CNC) qu'à rigidité identique le poids d'une solution acier PEUT être similaire au poids d'une solution bois SI ce bois est bien utilisé.

---> Ces valeurs sont évidement des ordres de grandeur qui mériteraient si besoin d'être ajustées, mais on remarque déjà dans ces calculs simplifiés (qui sont indispensables à l'avancement d'un projet type CNC) qu'à rigidité identique le poids d'une solution acier PEUT être similaire au poids d'une solution bois SI ce bois est bien utilisé.

Exemple : une poutre "agglo" pleine de 300x88 pèse autant qu'une poutre creuse de 300x300x22 mais est 18.6 fois moins rigide ...

Carlos

On peut facilement y comparer plusieurs matériaux (acier, alu, bois, autre) et sections de poutres (IPN, IPE, UPN, etc.., Plat, Tubes, cornières, etc...).

D'après mes calculs (

et cet utilitaire), si on considère une poutre de 1m en appui sur les 2 extrémités et une charge centrée au milieu de la poutre, vous pourrez facilement vérifier que :

et cet utilitaire), si on considère une poutre de 1m en appui sur les 2 extrémités et une charge centrée au milieu de la poutre, vous pourrez facilement vérifier que :--> Mon caisson "agglo" de 300x300 E=22 qui pèse 24.46 Kg/m a une inertie de 31708 cm4.

Avec une portée de 1m et une charge de 100Kg au milieu, sa contrainte est de 0.01 DaN/mm2 et sa flèche est de 0.01mm.

Par comparaison :

--> Un tube carré d'acier de 100x100 E=5 qui pèse 14.92 Kg/m a une inertie de 286.58 cm4 (110 fois moins que mon caisson).

Avec la même portée de 1m et la même charge de 100 kg au milieu, sa contrainte est de 0.48 DaN/mm2 et sa flèche est de 0.04mm (normal puisqu'il faut une inertie au moins 4 fois supérieure).

Conclusion : Ma poutre en agglo est 4 fois plus raide qu'un tube en acier de 100x100x5 ...

Il faut au moins un tube carré acier 150x150 E=5 (22.77 Kg/m) pour avoir une rigidité en flexion équivalente à celle de mon caisson "agglo" 300x300x22.

Il faut au moins un tube carré acier 150x150 E=5 (22.77 Kg/m) pour avoir une rigidité en flexion équivalente à celle de mon caisson "agglo" 300x300x22. ---> Ces valeurs sont évidement des ordres de grandeur qui mériteraient si besoin d'être ajustées, mais on remarque déjà dans ces calculs simplifiés (qui sont indispensables à l'avancement d'un projet type CNC) qu'à rigidité identique le poids d'une solution acier PEUT être similaire au poids d'une solution bois SI ce bois est bien utilisé.

---> Ces valeurs sont évidement des ordres de grandeur qui mériteraient si besoin d'être ajustées, mais on remarque déjà dans ces calculs simplifiés (qui sont indispensables à l'avancement d'un projet type CNC) qu'à rigidité identique le poids d'une solution acier PEUT être similaire au poids d'une solution bois SI ce bois est bien utilisé.Exemple : une poutre "agglo" pleine de 300x88 pèse autant qu'une poutre creuse de 300x300x22 mais est 18.6 fois moins rigide ...

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour,

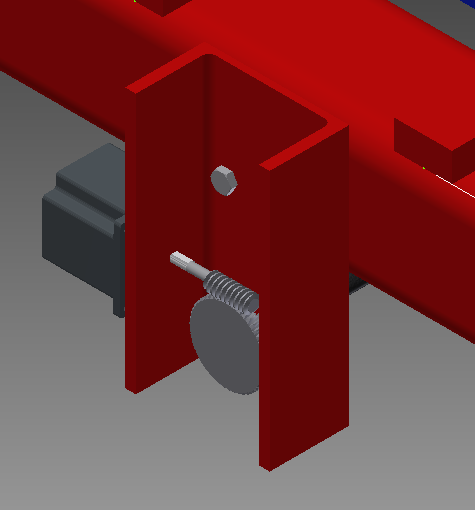

Pour rester dans les choix d'architecture pris pour la structure, je propose une variante du projet :

On y retrouve les 2 tubes carrés longitudinaux et les 3 tubes carrés transversaux.

- L'ensemble est boulonné.

- Les tubes longitudinaux portent les tubes transversaux (ce qui me parait plus logique).

- Les tirants sont remplacés par des cornières.

- Je ne pense pas qu'il y ait besoin de rajouter un 3ème niveau de tubes.

- La "protection" des rails est assuré par un léger débordement du plateau + des cornières longitudinales.

- On dispose de la hauteur du tube longitudinal pour insérer la vis de commande.

- Les pieds sont des boulons M20

Carlos

Pour rester dans les choix d'architecture pris pour la structure, je propose une variante du projet :

On y retrouve les 2 tubes carrés longitudinaux et les 3 tubes carrés transversaux.

- L'ensemble est boulonné.

- Les tubes longitudinaux portent les tubes transversaux (ce qui me parait plus logique).

- Les tirants sont remplacés par des cornières.

- Je ne pense pas qu'il y ait besoin de rajouter un 3ème niveau de tubes.

- La "protection" des rails est assuré par un léger débordement du plateau + des cornières longitudinales.

- On dispose de la hauteur du tube longitudinal pour insérer la vis de commande.

- Les pieds sont des boulons M20

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Salut JRB,

Sur mon croquis, a défaut d'avoir trouvé l'info je suis parti sur des tubes acier carrés de 80x80.

Votre dimension de table est semble-t-il de 700x1200.

--> A 1ère vue il me semble que le maillon faible de cette structure se trouve au niveau des tubes longitudinaux.

Hypothèses :

- tubes acier de 80x80x2

- usinage au pire endroit = milieu de la table

- Un "effort" arbitraire à cet endroit de 100Kg. La valeur à ce stade importe peu car les déformations obtenues sont proportionnelles à cet effort : il suffira le moment venu de corriger l'effort pour avoir la vraie déformation.

Tubes transversaux (portée 620mm) :

Il y a 3 tubes, mais c'est uniquement le tube central qui prend la charge, les tubes aux extrêmités ne "voient" aucun effort.

Tube de 80x80x2 donne une inertie de 63.32 cm4, avec une charge de 100 kg, sa déformation est de 0.04mm

Tubes longitudinaux (portée 1120mm) :

Les 2 tubes se partagent la charge.

Avec les mêmes tubes et donc une charge de 50kg, la déformation est de 0.12mm --> 3 fois plus de déformation que les tubes transversaux

Ces 2 déformations s'ajoutent :

Avec 100kg on a donc une déformation globale de 0.16mm. Avec 50kg on aurait la moitié, etc ...

Que penser de cette déformation ?

J'ai pas vraiment d'avis. On peut s'en satisfaire ou pas.

Je constate simplement que la structure de la table n'a pas un comportement homogène et que son "maillon" faible est bien au niveau des tubes longitudinaux.

Si on veut, on peut la rendre plus "homogène" :

- la raidir : en multipliant l'inertie des tubes longitudinaux par 3 --> déformation totale de 0.08mm/100Kg

- la ramollir : en divisant par 3 l'inertie des tubes transversaux --> déformation totale de 0.24mm/100Kg

Ces calculs restent bien sur très approximatifs mais ils permettent de "sentir" le comportement de la structure

A plus

Carlos

Sur mon croquis, a défaut d'avoir trouvé l'info je suis parti sur des tubes acier carrés de 80x80.

Votre dimension de table est semble-t-il de 700x1200.

--> A 1ère vue il me semble que le maillon faible de cette structure se trouve au niveau des tubes longitudinaux.

Hypothèses :

- tubes acier de 80x80x2

- usinage au pire endroit = milieu de la table

- Un "effort" arbitraire à cet endroit de 100Kg. La valeur à ce stade importe peu car les déformations obtenues sont proportionnelles à cet effort : il suffira le moment venu de corriger l'effort pour avoir la vraie déformation.

Tubes transversaux (portée 620mm) :

Il y a 3 tubes, mais c'est uniquement le tube central qui prend la charge, les tubes aux extrêmités ne "voient" aucun effort.

Tube de 80x80x2 donne une inertie de 63.32 cm4, avec une charge de 100 kg, sa déformation est de 0.04mm

Tubes longitudinaux (portée 1120mm) :

Les 2 tubes se partagent la charge.

Avec les mêmes tubes et donc une charge de 50kg, la déformation est de 0.12mm --> 3 fois plus de déformation que les tubes transversaux

Ces 2 déformations s'ajoutent :

Avec 100kg on a donc une déformation globale de 0.16mm. Avec 50kg on aurait la moitié, etc ...

Que penser de cette déformation ?

J'ai pas vraiment d'avis. On peut s'en satisfaire ou pas.

Je constate simplement que la structure de la table n'a pas un comportement homogène et que son "maillon" faible est bien au niveau des tubes longitudinaux.

Si on veut, on peut la rendre plus "homogène" :

- la raidir : en multipliant l'inertie des tubes longitudinaux par 3 --> déformation totale de 0.08mm/100Kg

- la ramollir : en divisant par 3 l'inertie des tubes transversaux --> déformation totale de 0.24mm/100Kg

Ces calculs restent bien sur très approximatifs mais ils permettent de "sentir" le comportement de la structure

A plus

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour Carlos,

Merci pour le temps que vous consacrez à mon projet.

D'abord je me permet de préciser deux petits points sur lesquels vous semblez vous être trompé :

700x1200 n'est pas la zone de travail mais les dimensions de la machine ; je cherchais à avoir environ 50 cm par 1 mètre. En ce qui concerne la largeur je suis guère au-dessus de votre machine.

Je précise également que les tubes retenus font dix millimètres d'épaisseur et non cinq comme je l'ai remarqué dans les différents calculs que vous posez. (et 100 mm de coté)

Ce sont des détails mais c'est toujours mieux de préciser ce dont on parle.

En ce qui concerne la broche je suis effectivement parti sur ce que je voyais sur le net et je me suis enfermé dans une case. Est-ce que ce serait une bonne idée de partir sur ce type de moteur :

https://www.manomano.fr/moteur-electrique/moteur-electrique-3-cv-monophase-2800-42403

La difficulté serait de trouver un porte fraise qui pourrais s'adapter mais le moteur fournirait un couple plus important.

En ce qui concerne la structure que vous proposez le premier problème que je vois en mettant les tubes longitudinaux en-dessous c'est que la distance entre le haut du portique et les rails va être accrue ce qui me semble moins bien.

Ensuite si j'augmente la taille de la table cela devient plus compliqué pour fixer le portique car il faudra mettre des éléments supplémentaires entre les patins et les montants.

En ce qui concerne les calculs j'ai du mal à tout intégrer, partant de 0 ce n'est pas évidant de tout visualiser. Rien que l'inertie de la poutre je ne suis pas sûr d'avoir bien compris ce que ça représentait. La flèche c'est la différence max entre la position de repos et la position contrainte ?

Comme dit plus haut la largeur de travail sur Y ne fait que 10 petits cm de plus que sur votre machine, si un cube en agglo donne mieux que le portique en acier ce serait dommage de se compliquer la vie. J'ai pas encore tout compris aux calculs et ça me semble bizarre mais ça mérite d'y réfléchir à tête reposée.

Merci pour le temps que vous consacrez à mon projet.

D'abord je me permet de préciser deux petits points sur lesquels vous semblez vous être trompé :

700x1200 n'est pas la zone de travail mais les dimensions de la machine ; je cherchais à avoir environ 50 cm par 1 mètre. En ce qui concerne la largeur je suis guère au-dessus de votre machine.

Je précise également que les tubes retenus font dix millimètres d'épaisseur et non cinq comme je l'ai remarqué dans les différents calculs que vous posez. (et 100 mm de coté)

Ce sont des détails mais c'est toujours mieux de préciser ce dont on parle.

En ce qui concerne la broche je suis effectivement parti sur ce que je voyais sur le net et je me suis enfermé dans une case. Est-ce que ce serait une bonne idée de partir sur ce type de moteur :

https://www.manomano.fr/moteur-electrique/moteur-electrique-3-cv-monophase-2800-42403

La difficulté serait de trouver un porte fraise qui pourrais s'adapter mais le moteur fournirait un couple plus important.

En ce qui concerne la structure que vous proposez le premier problème que je vois en mettant les tubes longitudinaux en-dessous c'est que la distance entre le haut du portique et les rails va être accrue ce qui me semble moins bien.

Ensuite si j'augmente la taille de la table cela devient plus compliqué pour fixer le portique car il faudra mettre des éléments supplémentaires entre les patins et les montants.

En ce qui concerne les calculs j'ai du mal à tout intégrer, partant de 0 ce n'est pas évidant de tout visualiser. Rien que l'inertie de la poutre je ne suis pas sûr d'avoir bien compris ce que ça représentait. La flèche c'est la différence max entre la position de repos et la position contrainte ?

Comme dit plus haut la largeur de travail sur Y ne fait que 10 petits cm de plus que sur votre machine, si un cube en agglo donne mieux que le portique en acier ce serait dommage de se compliquer la vie. J'ai pas encore tout compris aux calculs et ça me semble bizarre mais ça mérite d'y réfléchir à tête reposée.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Houla !!! Pour information la résistance des matériaux c'est 80% d'hypothèses et de réflexions et 20% de calculs donc une telle conclusion est beaucoup trop légère, c'est comme accusé d'un meurtre un journaliste qui est juste venu prendre une photo de la scène du crime...CARLOS78 a écrit:Conclusion : Ma poutre en agglo est 4 fois plus raide qu'un tube en acier de 100x100x5 ...Carlos

C'est bien de calculer mais à la base tu as commis des erreurs et donc ta conclusion est fausse

En cnc il n'y a pas d'a peu près, surtout avec l'usinage de l'acier, ça doit être très précis or ton bois il est sensible à l'hygrométrie (température + humidité) et en plus quand tu dis mettre une charge de 100kg au milieu de ta plaque en bois il ne faut pas oublier qu'en fonction de la surface de contact ta charge va s'enfoncer dans ton bois alors que dans l'acier il faudra dégager une force beaucoup plus importante pour écraser autant l'acier.

La précision de ta machine ne va pas dépendre que de la flexion de ta poutre ou de ta planche mais aussi à toutes les autres déformations.

Tes appuis vont s'écraser, tes fixations vont déformer les perçages, etc..., en prenant tout en compte on se rend compte que ton bois est bien pour une étagère mais pas du tout fait pour de l'usinage sinon les cnc seraient toutes en bois...

De plus dans ton exemple tu prend les mauvaises références, sur ton site (qui au passage est un peu trop léger pour des calculs sérieux) tu peux constater que par exemple tu as la limite élastique de l'acier est de 24daN/mm² et seulement 0.58daN/mm² pour le bois soit 41 fois moins !!!

Pour le module de Young c'est pareil tu as 21000daN/mm² pour l'acier et 1000daN/mm² pour le bois soit 21 fois moins.

De plus je ne sais pas comment tu as obtenus tes résultats parce que je n'ai pas du tout la même chose...

Dès que j'aurais 5mn je vais refaire les calculs parce que ça me semble un peu bizzard ce site.

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour,

Peu importe, ce qui compte pour les calculs c'est la portée des tubes. Si vos tubes (portées) font effectivement 700 et 1200 de long, c'est bien ces longueurs qu'il faut prendre en compte et non les courses utiles.

Exemple : Imaginons une course utile de 1m sur une portée de 10m, c'est stupide certes et la machine en question serait très mal conçue mais vous prendriez bien la flexion des tubes sur 10m ..

Les exemples donnés ne sont que des exemples. Mon but est d'expliquer mon approche de calcul.

Les exemples donnés ne sont que des exemples. Mon but est d'expliquer mon approche de calcul.  Si les tubes prévus sont des 100x100x5, au lieu des 80x80x2 de l'exemple, je dirais que c'est une très bonne chose.

Si les tubes prévus sont des 100x100x5, au lieu des 80x80x2 de l'exemple, je dirais que c'est une très bonne chose.

--> Avec l'utilitaire cité plus haut, vous pourrez facilement recalculer les déformations.

Mes propos autour de cette broche de 2.2KW ne cherchent pas à vous dissuader, bien au contraire. Je pense que c'est un très bon choix en terme de rapport qualité/prix.

Je rappelle simplement qu'elle n'est pas très à l'aise avec les métaux et surtout avec l'acier.

C'est drôle je viens de vendre pour 10€ un moteur 350W 1400tr/mn analogue récupéré sur une scie à ruban. J'ai cité ce genre de moteur parce qu'il est économique (surtout si on le récupère).

Globalement, si on considère qu'il faut lui rajouter une broche, je ne sais pas si c'est une bonne alternative. En outre, même si le couple est plus important que peut-on faire en plus d'un Marche/Arrêt via un relais. Une alternative serait peut-être un servo moteur + broche. Perso je resterais sur une broche tout en un.

C'est le prix à payer.

Exemple : dans une charpente ce sont les pannes qui supportent les chevrons qui suportent à leur tour les liteaux ... et non pas l'inverse.

En mécanique c'est pareil. C'est vous qui voyez.

Peut-être des cales ... A voir

Pour faire simple, la "flèche" d'une poutre suivant une direction est sa déformation dans cette direction sous un effort.

Dans mes exemples je me suis uniquement limité aux déformations verticales d'une poutre en appui sur ses 2 extrémités subissant une force statique en son milieu et en faisant en plus abstraction des déformations dues à la pesanteur. Bref beaucoup de simplifications... mais c'est mieux que rien.

Euh ... c'est pas un "cube" c'est un portique en agglo ...

Euh ... c'est pas un "cube" c'est un portique en agglo ...

Quelques explications s'imposent :

La déformation d'une poutre chargée est directement proportionnelle à une Fonction qui caractérise d'une part les efforts appliqués à cette poutre et d'autre part la nature de ses appuis.

Elle est par contre inversement et directement proportionnelle à 2 paramètres (inversement = lorsque ces paramètres augmentent, la déformation diminue) :

1) Le matériau de la poutre caractérisé par son module d'élasticité (Module d'Young)

2) L'inertie de la section de la poutre

Remarques :

2.1 --> L'inertie ne dépend pas du matériau mais uniquement de la géométrie de la section de la poutre.

2.2 --> Ceci signifie en clair que pour une section de poutre donnée l'inertie d'une poutre en papier mâché vaut exactement l'inertie de la même poutre en acier

2.3 --> Il y a en fait une matrice d'inertie, mais pour nos besoins on se limite à une inertie suivant un axe.

2.4 --> Cette inertie est donnée sur les catalogues des profilés métallurgiques sous forme de Ixx ou Iyy et s'exprime souvent en cm4.

Pour une configuration donnée d'efforts et d'appuis, on peut donc uniquement jouer sur 2 paramètres : Le matériau et l'inertie de la poutre.

Pour revenir sur mon caisson en agglo :

Si on compare l'acier et le bois : Pour un même état de charge, les mêmes appuis et une même section de poutre, le ratio des déformations acier / bois = le ratio des modules d'élasticité qui les caractérisent, c'est à dire environ 20.

ATTENTION : Les structures bois crée d'autres problèmes : concentration des contraintes, transmission des efforts, etc ...

Il y aura d'autres remarques qui feront réfléchir tout autant.

Il y aura d'autres remarques qui feront réfléchir tout autant.

Carlos

JRB a écrit:

...D'abord je me permet de préciser deux petits points sur lesquels vous semblez vous être trompé :

700x1200 n'est pas la zone de travail mais les dimensions de la machine ; je cherchais à avoir environ 50 cm par 1 mètre.

Peu importe, ce qui compte pour les calculs c'est la portée des tubes. Si vos tubes (portées) font effectivement 700 et 1200 de long, c'est bien ces longueurs qu'il faut prendre en compte et non les courses utiles.

Exemple : Imaginons une course utile de 1m sur une portée de 10m, c'est stupide certes et la machine en question serait très mal conçue mais vous prendriez bien la flexion des tubes sur 10m ..

JRB a écrit:Je précise également que les tubes retenus font dix millimètres d'épaisseur et non cinq comme je l'ai remarqué dans les différents calculs que vous posez. (et 100 mm de coté)

Les exemples donnés ne sont que des exemples. Mon but est d'expliquer mon approche de calcul.

Les exemples donnés ne sont que des exemples. Mon but est d'expliquer mon approche de calcul.  Si les tubes prévus sont des 100x100x5, au lieu des 80x80x2 de l'exemple, je dirais que c'est une très bonne chose.

Si les tubes prévus sont des 100x100x5, au lieu des 80x80x2 de l'exemple, je dirais que c'est une très bonne chose.--> Avec l'utilitaire cité plus haut, vous pourrez facilement recalculer les déformations.

JRB a écrit:En ce qui concerne la broche je suis effectivement parti sur ce que je voyais sur le net et je me suis enfermé dans une case.

Mes propos autour de cette broche de 2.2KW ne cherchent pas à vous dissuader, bien au contraire. Je pense que c'est un très bon choix en terme de rapport qualité/prix.

Je rappelle simplement qu'elle n'est pas très à l'aise avec les métaux et surtout avec l'acier.

JRB a écrit: Est-ce que ce serait une bonne idée de partir sur ce type de moteur :

https://www.manomano.fr/moteur-electrique/moteur-electrique-3-cv-monophase-2800-42403

La difficulté serait de trouver un porte fraise qui pourrais s'adapter mais le moteur fournirait un couple plus important.

C'est drôle je viens de vendre pour 10€ un moteur 350W 1400tr/mn analogue récupéré sur une scie à ruban. J'ai cité ce genre de moteur parce qu'il est économique (surtout si on le récupère).

Globalement, si on considère qu'il faut lui rajouter une broche, je ne sais pas si c'est une bonne alternative. En outre, même si le couple est plus important que peut-on faire en plus d'un Marche/Arrêt via un relais. Une alternative serait peut-être un servo moteur + broche. Perso je resterais sur une broche tout en un.

JRB a écrit:En ce qui concerne la structure que vous proposez le premier problème que je vois en mettant les tubes longitudinaux en-dessous c'est que la distance entre le haut du portique et les rails va être accrue ce qui me semble moins bien.

C'est le prix à payer.

Exemple : dans une charpente ce sont les pannes qui supportent les chevrons qui suportent à leur tour les liteaux ... et non pas l'inverse.

En mécanique c'est pareil. C'est vous qui voyez.

JRB a écrit:Ensuite si j'augmente la taille de la table cela devient plus compliqué pour fixer le portique car il faudra mettre des éléments supplémentaires entre les patins et les montants.

Peut-être des cales ... A voir

JRB a écrit:En ce qui concerne les calculs j'ai du mal à tout intégrer ... Rien que l'inertie de la poutre je ne suis pas sûr d'avoir bien compris ce que ça représentait. La flèche c'est la différence max entre la position de repos et la position contrainte ?

Pour faire simple, la "flèche" d'une poutre suivant une direction est sa déformation dans cette direction sous un effort.

Dans mes exemples je me suis uniquement limité aux déformations verticales d'une poutre en appui sur ses 2 extrémités subissant une force statique en son milieu et en faisant en plus abstraction des déformations dues à la pesanteur. Bref beaucoup de simplifications... mais c'est mieux que rien.

JRB a écrit: ... si un cube en agglo donne mieux que le portique en acier ce serait dommage de se compliquer la vie.

Euh ... c'est pas un "cube" c'est un portique en agglo ...

Euh ... c'est pas un "cube" c'est un portique en agglo ...Quelques explications s'imposent :

La déformation d'une poutre chargée est directement proportionnelle à une Fonction qui caractérise d'une part les efforts appliqués à cette poutre et d'autre part la nature de ses appuis.

Elle est par contre inversement et directement proportionnelle à 2 paramètres (inversement = lorsque ces paramètres augmentent, la déformation diminue) :

1) Le matériau de la poutre caractérisé par son module d'élasticité (Module d'Young)

2) L'inertie de la section de la poutre

Remarques :

2.1 --> L'inertie ne dépend pas du matériau mais uniquement de la géométrie de la section de la poutre.

2.2 --> Ceci signifie en clair que pour une section de poutre donnée l'inertie d'une poutre en papier mâché vaut exactement l'inertie de la même poutre en acier

2.3 --> Il y a en fait une matrice d'inertie, mais pour nos besoins on se limite à une inertie suivant un axe.

2.4 --> Cette inertie est donnée sur les catalogues des profilés métallurgiques sous forme de Ixx ou Iyy et s'exprime souvent en cm4.

Pour une configuration donnée d'efforts et d'appuis, on peut donc uniquement jouer sur 2 paramètres : Le matériau et l'inertie de la poutre.

Pour revenir sur mon caisson en agglo :

Si on compare l'acier et le bois : Pour un même état de charge, les mêmes appuis et une même section de poutre, le ratio des déformations acier / bois = le ratio des modules d'élasticité qui les caractérisent, c'est à dire environ 20.

ATTENTION : Les structures bois crée d'autres problèmes : concentration des contraintes, transmission des efforts, etc ...

JRB a écrit: ...J'ai pas encore tout compris aux calculs et ça me semble bizarre mais ça mérite d'y réfléchir à tête reposée.

Il y aura d'autres remarques qui feront réfléchir tout autant.

Il y aura d'autres remarques qui feront réfléchir tout autant.Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Ordinerf a écrit:Houla !!! Pour information la résistance des matériaux c'est 80% d'hypothèses et de réflexions et 20% de calculs donc une telle conclusion est beaucoup trop légère, c'est comme accusé d'un meurtre un journaliste qui est juste venu prendre une photo de la scène du crime...CARLOS78 a écrit:Conclusion : Ma poutre en agglo est 4 fois plus raide qu'un tube en acier de 100x100x5 ...Carlos

C'est bien de calculer mais à la base tu as commis des erreurs et donc ta conclusion est fausse

Rappel pour ceux qui suivent ce post :

Le match en question (voir plus haut) : Caisson agglo section 300x300x22 vs Tube acier 100x100x5

Paramètres communs : Portée de 1m entre appuis, appuis simple, charge de 100Kg au milieu de la portée.

Caisson agglo : Section 300x300x22, Inertie 31708 cm4, Poids

Tube acier : Section 100x100x5, inertie 286,58 cm4, Poids 14.92 Kg/m, Contrainte 0.7 DaN/mm2, Flèche 0.04 mm

Vainqueur :

Caisson Agglo

Caisson AggloConclusion : "Ma poutre en agglo est 4 fois plus raide qu'un tube en acier de 100x100x5 ..."

Sauf à me démontrer qu'il y a erreur je réitère cette "conclusion".

--> Une petite correction s'impose : L'utilitaire en question prend 1000 DaN/mm2 pour le bois et 24000 DaN/mm2 pour l'acier.

Il faudrait connaitre la vraie valeur du module d'Young de l'agglo : j'ai trouvé pour le CTBH un module > 4000 MPa (400DaN/mm2)

Si on prend cette valeur et 21000 DaN/mm2 pour l'acier, alors ... le gagnant reste l'agglo mais le ratio chute à exactement 2.107

Si le caisson était en "vrai" bois, on pourrait atteindre un module de 1600DaN/mm2, le ratio passerait à ... 8.8 et le gagnant resterait le bois.

Ordinef, je pense que nos lecteurs apprécieraient pour la clarté de nos échanges que vous précisiez ou se situe cette erreur.

Ordinef, je pense que nos lecteurs apprécieraient pour la clarté de nos échanges que vous précisiez ou se situe cette erreur.Avez-vous utilisé l'utilitaire de calcul d'une poutre en flexion cité plus haut ? En adaptant (si besoin) quelques paramètres aux matériaux utilisés, Il est très bien.

Ordinerf a écrit:En cnc il n'y a pas d'a peu près, surtout avec l'usinage de l'acier, ça doit être très précis or ton bois il est sensible à l'hygrométrie (température + humidité) et en plus quand tu dis mettre une charge de 100kg au milieu de ta plaque en bois il ne faut pas oublier qu'en fonction de la surface de contact ta charge va s'enfoncer dans ton bois alors que dans l'acier il faudra dégager une force beaucoup plus importante pour écraser autant l'acier.

On est d'accord sur ce point, d'ailleurs juste un peu plus haut je précisais :

"ATTENTION : Les structures bois crée d'autres problèmes : concentration des contraintes, transmission des efforts, etc ..."

Encore un peu plus haut je précisais également :

" Un "effort" arbitraire à cet endroit de 100Kg. La valeur à ce stade importe peu car les déformations obtenues sont proportionnelles à cet effort : il suffira le moment venu de corriger l'effort pour avoir la vraie déformation."

En d'autres termes, cette valeur de 100Kg ne me sert qu'à la démonstration.

D'ailleurs au passage il y aurait une charge de 1g ou 1 tonne de charge sur la poutre, mon caisson (s'il ne s'effondre pas dans le 2ème cas) resterait 4 fois plus raide que ce pauvre tube en acier parce que dans cette comparaison la charge ne joue aucun rôle. Je suis surpris que vous insistiez sur ces 100Kg.

Si par hasard, la charge était quand même de 100Kg ... Elle ne serait pas ponctuelle comme vous le sous-entendez. Elle s'exercerait au pire sur le portique via les 2 rails (surface appui 70 000mm2) ou/et leurs fixations (24 vis M6).

La pression du rail sur l'agglo (ou le glissement des vis dans les trous) serait très proche de zéro. Je vous rassure cette charge "n'enfoncerait" en aucun cas le portique.

La pression du rail sur l'agglo (ou le glissement des vis dans les trous) serait très proche de zéro. Je vous rassure cette charge "n'enfoncerait" en aucun cas le portique.L'usinage de l'acier est un voeu de JRB. J'espère pour lui qu'il y arrivera, mais je suis surpris que vous ne réagissiez pas par rapport au choix de la broche.

Ordinerf a écrit:La précision de ta machine ne va pas dépendre que de la flexion de ta poutre ou de ta planche mais aussi à toutes les autres déformations.

Tes appuis vont s'écraser, tes fixations vont déformer les perçages, etc..., en prenant tout en compte on se rend compte que ton bois est bien pour une étagère mais pas du tout fait pour de l'usinage sinon les cnc seraient toutes en bois...

Dire que les déformations s'ajoutent aux déformations est une évidence.

--> Que l'on soit clair, j'interviens uniquement dans ce post pour rappeler quelques règles basiques de Résistance Des Matériaux et contrebalancer ainsi au passage et à ma façon des propos pas très objectifs tenus régulièrement sur des forums au sujet des structures CNC en bois hobbyste. Je crois que la CNC de JRB qui a (en reprenant ses propos) une vocation didactique rentre dans ce cadre. Il ne me viendrait même pas à l'idée d'aborder ce sujet dans un post traitant par exemple d'un centre d'usinage professionnelle. Les problématiques sont totalement différentes, ainsi que le budget.

Ordinerf a écrit:De plus dans ton exemple tu prend les mauvaises références, sur ton site (qui au passage est un peu trop léger pour des calculs sérieux) tu peux constater que par exemple tu as la limite élastique de l'acier est de 24daN/mm² et seulement 0.58daN/mm² pour le bois soit 41 fois moins !!!

Pour le module de Young c'est pareil tu as 21000daN/mm² pour l'acier et 1000daN/mm² pour le bois soit 21 fois moins.

Je n'ai aucun site, vous voulez je suppose parler de l'utilitaire pour le calcul. Il y a effectivement des paramètres qu'il faut adapter si on veut chipoter. Cet utilitaire permet simplement de dégrossir quelques calculs de base. Est-ce vraiment utile d'en faire davantage en RDM (maillage, etc ...) sur ce genre de machine.

Perso, j'ai un gros doute.

Dans mes exemples, cités plus haut, je prend 20 comme rapport des modules d'Young (pour mon propos 20 ou 21, ça ne change rien à ma conclusion), et le rapport des limites élastiques n'est même pas abordé car les quelques exemples donnés donnent des contraintes largement inférieures aux limites élastiques de l'acier et du bois.

Ordinerf a écrit:De plus je ne sais pas comment tu as obtenus tes résultats parce que je n'ai pas du tout la même chose...

Dès que j'aurais 5mn je vais refaire les calculs parce que ça me semble un peu bizzard ce site.

Comment sont obtenus les résultats : c'est écrit dans le texte

Voila, j'ai largement pris 5 mn pour vous répondre

Voila, j'ai largement pris 5 mn pour vous répondreCarlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

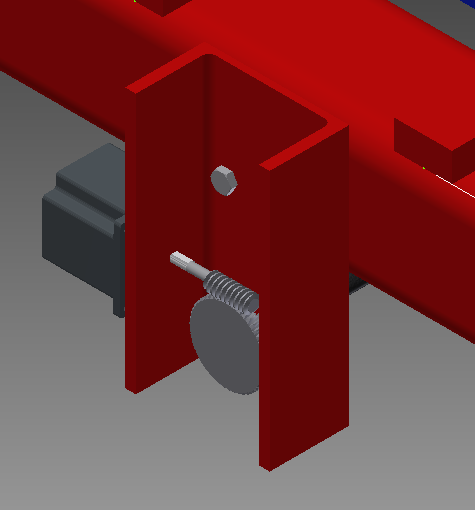

J'ai réfléchi à une autre solution pour améliorer la précision de la machine que je pourrais mettre en œuvre dès la fabrication ; qu'en pensez-vous ?

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Page 7 sur 11 •  1, 2, 3 ... 6, 7, 8, 9, 10, 11

1, 2, 3 ... 6, 7, 8, 9, 10, 11

Sujets similaires

Sujets similaires» Moteur Asynchrone à structure inverse

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 7 sur 11

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum