Evaluation structure fraiseuse

+3

brise-copeaux

gilles974

JRB

7 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 5 sur 11

Page 5 sur 11 •  1, 2, 3, 4, 5, 6 ... 9, 10, 11

1, 2, 3, 4, 5, 6 ... 9, 10, 11

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Comme j'ai dis à un ami ce week end en comparant les cnc aux voitures:

- si tu veux une imprimante 3D ou une graveuse alors il te faudras au maximum une voiture sans permis.

- si tu veux usiner au maximum du plastique alors il te faudras une Twingo.

- si tu veux usiner de l'aluminium alors il te faudras une Audi A8.

- si tu veux usiner de l'acier il te faudra au minimum une Lamborghini.

Je ne peux pas être plus clair, suivant ce que tu veux faire tu devras forcément avoir les moyens qui vont avec

Tu as dit une chose fondamentale "aux possibilités qui s'offraient à moi", je pense que c'est ça le vrai problème, tu veux voir grand alors que tu ne semble pas pouvoir faire grand, je pense que c'est de ce côté qu'il faudrait réfléchir et éventuellement voir moins grand ou demander à des personnes de t'aider pour la fabrication par exemple. Je ne juge pas je ne fais que supposer

1) Bonne idée mais n'oublie pas qu'il faut la broche qui va bien et que malheureusement on est limité en petite taille parce que tout prend de la place et une broche trop imposante limite de beaucoup le volume usinable.

2) Oui et non, l'idée n'est pas bête mais à choisir je préfère que tu augmentes un peu moins les dimensions de tes tubes mais un peu plus leurs épaisseurs. Un tube en acier trop grand et trop fin revient à utiliser un profilé en aluminium donc ce n'est pas bon.

3) Même pas en rêve, le taraudage est l'opération qui demande le plus de couple avec la vitesse la plus faible donc il te faut une broche de pro ou une broche avec un très fort réducteur de vitesse pour ainsi augmenter d'autant le couple.

Cette dernière idée est l'exemple même de l'inutilité d'une cnc, pourquoi lui donner les taraudages à faire alors que tu peux le faire manuellement et que ça ne demande comme précision que le fait d'être bien droit ? D'autant que sur un perçage un peu épais, le taraud te guide donc je te le dis clairement, le taraudage en cnc tu n'y penses même pas !!!

Pour ton projet à la limite tu te fais une cnc pour pointer les perçages et tu fais les perçages sur une perçeuse à colonne, ça sera très bien.

De plus je ne comprend toujours pas pourquoi tu veux une cnc pour faire des pièces que tu peux faire à la main

Tracer des perçages et donner un coup de pointeau ça ne demande pas d'être un génie, au pire si tu ne te sens pas à l'aise tu t'entraines sur un bout de métal mais perso je ne perdrais pas mon temps et mon argent à faire une cnc pour des pièces que je peux très facilement et rapidement faire à la main.

J'ai un peu l'impression que tu es dans le flou et qu'au lieu de prendre le problème dans le bon sens tu t'imposes des complexités inutile.

Défini clairement tes objectifs, les fondamentaux et non les utopiques.

Si tu veux un tour alors fait un tour mais même si c'est possible il ne faut pas te voiler la face, c'est assez complexe.

Va voir sur internet il y a plusieurs bricoleurs qui se sont fait des tours à partir d'acier et tu va voir si tu as les moyens de faire la même chose.

Si tu veux juste t'entrainer à faire une cnc alors va au plus simple et fait toi une graveuse de circuit imprimé ou encore mieux une imprimante 3D, tu y gagneras très largement.

Comme je dis souvent, il ne faut pas chercher à faire grand si déjà on a pas la preuve concrête qu'on peut faire petit...

- si tu veux une imprimante 3D ou une graveuse alors il te faudras au maximum une voiture sans permis.

- si tu veux usiner au maximum du plastique alors il te faudras une Twingo.

- si tu veux usiner de l'aluminium alors il te faudras une Audi A8.

- si tu veux usiner de l'acier il te faudra au minimum une Lamborghini.

Je ne peux pas être plus clair, suivant ce que tu veux faire tu devras forcément avoir les moyens qui vont avec

Tu as dit une chose fondamentale "aux possibilités qui s'offraient à moi", je pense que c'est ça le vrai problème, tu veux voir grand alors que tu ne semble pas pouvoir faire grand, je pense que c'est de ce côté qu'il faudrait réfléchir et éventuellement voir moins grand ou demander à des personnes de t'aider pour la fabrication par exemple. Je ne juge pas je ne fais que supposer

1) Bonne idée mais n'oublie pas qu'il faut la broche qui va bien et que malheureusement on est limité en petite taille parce que tout prend de la place et une broche trop imposante limite de beaucoup le volume usinable.

2) Oui et non, l'idée n'est pas bête mais à choisir je préfère que tu augmentes un peu moins les dimensions de tes tubes mais un peu plus leurs épaisseurs. Un tube en acier trop grand et trop fin revient à utiliser un profilé en aluminium donc ce n'est pas bon.

3) Même pas en rêve, le taraudage est l'opération qui demande le plus de couple avec la vitesse la plus faible donc il te faut une broche de pro ou une broche avec un très fort réducteur de vitesse pour ainsi augmenter d'autant le couple.

Cette dernière idée est l'exemple même de l'inutilité d'une cnc, pourquoi lui donner les taraudages à faire alors que tu peux le faire manuellement et que ça ne demande comme précision que le fait d'être bien droit ? D'autant que sur un perçage un peu épais, le taraud te guide donc je te le dis clairement, le taraudage en cnc tu n'y penses même pas !!!

Pour ton projet à la limite tu te fais une cnc pour pointer les perçages et tu fais les perçages sur une perçeuse à colonne, ça sera très bien.

De plus je ne comprend toujours pas pourquoi tu veux une cnc pour faire des pièces que tu peux faire à la main

Tracer des perçages et donner un coup de pointeau ça ne demande pas d'être un génie, au pire si tu ne te sens pas à l'aise tu t'entraines sur un bout de métal mais perso je ne perdrais pas mon temps et mon argent à faire une cnc pour des pièces que je peux très facilement et rapidement faire à la main.

J'ai un peu l'impression que tu es dans le flou et qu'au lieu de prendre le problème dans le bon sens tu t'imposes des complexités inutile.

Défini clairement tes objectifs, les fondamentaux et non les utopiques.

Si tu veux un tour alors fait un tour mais même si c'est possible il ne faut pas te voiler la face, c'est assez complexe.

Va voir sur internet il y a plusieurs bricoleurs qui se sont fait des tours à partir d'acier et tu va voir si tu as les moyens de faire la même chose.

Si tu veux juste t'entrainer à faire une cnc alors va au plus simple et fait toi une graveuse de circuit imprimé ou encore mieux une imprimante 3D, tu y gagneras très largement.

Comme je dis souvent, il ne faut pas chercher à faire grand si déjà on a pas la preuve concrête qu'on peut faire petit...

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Je ne suis pas dans le flou, comme je l'ai déjà dit je n'ai pas d’objectif précis, je veux simplement réaliser une cnc et je cherche à faire ce qu'il y a de mieux seulement je n'ai pas conscience de la résistance des différents montages que j'ai déjà réalisés. Du coup rigidifier la machine est ardu car je ne sais pas vraiment sur quels paramètres jouer et dans quelles proportions les changer et c'est d'ailleurs pour cela que je suis ici. Pouvoir découper de l'acier serait une satisfaction indéniable mais s'il faut que je coule le châssis en fonte c'est clair que ce n'est pas la peine, depuis le début je ne cherche qu'a faire de l'assemblage d'éléments et ça ça ne change pas, au-delà c'est impossible pour moi.

Du coup suivant tes conseils j'opte pour un mixe des deux premiers points ; Avant de refaire des dessins dis moi ce que tu penses d'une réduction de la machine en largeur pour avoir une zone de travail d'environ 50 cm de largeur et un mètre de longueur. Je pense que réduire en largeur a plus d'impact que réduire en longueur.

Avec cela je met des tubes de 100mm de coté par 8mm d'épaisseur.

Que serait alors les possibilités d'un tel montage ?

PS: Je me posais la question cette nuit ; Qu'est ce qui va être générateur de vibrations sur la machine, la vitesse de rotation, de déplacement, le fait que la broche ait beaucoup de couple, le jeu qu'il pourrait y avoir entre les différents éléments, la dureté du matériau ? J'imagine que la réponse va être un peu tout ça mais il y a certainement un ou des paramètres qui vont avoir plus d'impact que les autres.

Du coup suivant tes conseils j'opte pour un mixe des deux premiers points ; Avant de refaire des dessins dis moi ce que tu penses d'une réduction de la machine en largeur pour avoir une zone de travail d'environ 50 cm de largeur et un mètre de longueur. Je pense que réduire en largeur a plus d'impact que réduire en longueur.

Avec cela je met des tubes de 100mm de coté par 8mm d'épaisseur.

Que serait alors les possibilités d'un tel montage ?

PS: Je me posais la question cette nuit ; Qu'est ce qui va être générateur de vibrations sur la machine, la vitesse de rotation, de déplacement, le fait que la broche ait beaucoup de couple, le jeu qu'il pourrait y avoir entre les différents éléments, la dureté du matériau ? J'imagine que la réponse va être un peu tout ça mais il y a certainement un ou des paramètres qui vont avoir plus d'impact que les autres.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Le gros avantage de réduire la largeur est effectivement que tu gagnes en rigidité mais aussi en simplicité parce que du coup tu peux mettre qu'une tige filetée au centre pour ton axe X et donc qu'un seul moteur sans avoir besoin de la courroie, ce qui revient à ce que tu avais déjà dessiné.

Concernant le chassis en fonte ce n'était pas un conseil mais juste une observation, évidemment qu'aucun amateur ne va faire de chassis en fonte

Je ne te promets rien mais on va rester sur l'objectif d'usiner de l'acier, ça sera un bon exercice pour d'autre amateurs qui auraient eu la même idée, au pire ça se réduira à une cnc pour usiner l'aluminium.

Tout est générateur de vibrations, pour être plus précis c'est l'élément le moins résistant qui va être le plus grand générateur de vibrations.

Ce qu'il faut bien comprendre c'est que le matériaux usiné refuse de se faire usiner, il est donc résistant mais l'outil est plus fort que lui (si c'est l'inverse alors il faut un autre outil). L'outil seul ne suffit pas, certes une fraise bien tranchante offre un gros avantage mais pour qu'elle puisse travailler correctement il faut qu'elle soit très bien maintenu. Pour que le support de la fraise maintienne bien la fraise il faut que lui même soit bien guidé, etc...

Les vibrations vont donc être les conséquences des accoups provoqués par la fraise lors du taillage de chaque copeau en résistant au refut du matériaux à se faire usiner, je ne sais pas si je suis très clair...

Donc on en déduit que tout est lieu à vibration et donc que tout doit résister.

Le matériaux adore les faiblesses de la machine parce qu'ainsi il va pouvoir la "détruire" au fur et à mesure, le rôle de la cnc va donc d'effectuer un travail précis et répétitif sans être modifiée par le matériaux.

Imaginons une machine très rigide de partout mais dont on aurait fait un chassis en alu, automatiquement et ultra rapidement les vibrations vont "défoncer" (désolé c'est le vrai terme, cela dit j'aurais pu aussi dire "écrouïr" mais c'est moins connu... ) la partie en alu qui va être en contact d'un élément plus rigide (en acier par exemple) et dont les contraintes appliquées y seront les plus fortes.

) la partie en alu qui va être en contact d'un élément plus rigide (en acier par exemple) et dont les contraintes appliquées y seront les plus fortes.

Les contraintes se sont (en gros pour faire simple ) l'ensemble des forces qui s'appliquent à en un point donné (oui je sais c'est très technique mais ce n'est pas moi qui a inventé la mécanique

) l'ensemble des forces qui s'appliquent à en un point donné (oui je sais c'est très technique mais ce n'est pas moi qui a inventé la mécanique  )

)

La fréquence des vibrations est donc le nombre de dent de la fraise (puisqu'en théorie une dent = un copeau et donc un accoup) multipliées par la vitesse de rotation. Si on a une fraise de 4 dents qui tourne à 1000tr/s alors on aura une fréquence de 4 x 1000 = 4000 Hz, c'est comme si on tapait 4000 fois par seconde sur l'ensemble de la machine, ce qui explique les variations de note qu'on peut entendre et qui sont surtout aigus. Rien que par le son (ou parfois par le bruit) on peut définir la vitesse de rotation et le nombre de dent, cela dit ça marche réellement que sur les basses vitesses ou alors on est très doué

Si la vibration restait sur l'outil ça ne serait pas très grave mais vu que les vibrations adorent se balader, forcément elles vont passer d'un élément à un autre de la machine en passant par les zônes de contact qui sont rigident. Si on met à un endroit des amortisseurs (en caoutchouc par exemple) alors on va perdre les vibrations à cet endroit précis.

Si on remplit les poutres du chassis avec de la mousse expensive (par exemple) c'est pour casser l'effet "tuba" des poutres, un élément tubulaire quelque soit la forme de sa section devient un tuba bruyant à cause des vibrations. Pour le vérifier il suffit de prendre un tube et de taper dessus avec un marteau puis de le remplir de mousse et de recommencer, la différence est flagrande.

Ce qui est contradictoire c'est que plus un matériaux est rigide et plus il est bruyant vu qu'il n'aténu presque pas les vibrations, une cnc en caoutchouc serait le top mais ne servirait à rien

Concernant le chassis en fonte ce n'était pas un conseil mais juste une observation, évidemment qu'aucun amateur ne va faire de chassis en fonte

Je ne te promets rien mais on va rester sur l'objectif d'usiner de l'acier, ça sera un bon exercice pour d'autre amateurs qui auraient eu la même idée, au pire ça se réduira à une cnc pour usiner l'aluminium.

Tout est générateur de vibrations, pour être plus précis c'est l'élément le moins résistant qui va être le plus grand générateur de vibrations.

Ce qu'il faut bien comprendre c'est que le matériaux usiné refuse de se faire usiner, il est donc résistant mais l'outil est plus fort que lui (si c'est l'inverse alors il faut un autre outil). L'outil seul ne suffit pas, certes une fraise bien tranchante offre un gros avantage mais pour qu'elle puisse travailler correctement il faut qu'elle soit très bien maintenu. Pour que le support de la fraise maintienne bien la fraise il faut que lui même soit bien guidé, etc...

Les vibrations vont donc être les conséquences des accoups provoqués par la fraise lors du taillage de chaque copeau en résistant au refut du matériaux à se faire usiner, je ne sais pas si je suis très clair...

Donc on en déduit que tout est lieu à vibration et donc que tout doit résister.

Le matériaux adore les faiblesses de la machine parce qu'ainsi il va pouvoir la "détruire" au fur et à mesure, le rôle de la cnc va donc d'effectuer un travail précis et répétitif sans être modifiée par le matériaux.

Imaginons une machine très rigide de partout mais dont on aurait fait un chassis en alu, automatiquement et ultra rapidement les vibrations vont "défoncer" (désolé c'est le vrai terme, cela dit j'aurais pu aussi dire "écrouïr" mais c'est moins connu...

) la partie en alu qui va être en contact d'un élément plus rigide (en acier par exemple) et dont les contraintes appliquées y seront les plus fortes.

) la partie en alu qui va être en contact d'un élément plus rigide (en acier par exemple) et dont les contraintes appliquées y seront les plus fortes.Les contraintes se sont (en gros pour faire simple

) l'ensemble des forces qui s'appliquent à en un point donné (oui je sais c'est très technique mais ce n'est pas moi qui a inventé la mécanique

) l'ensemble des forces qui s'appliquent à en un point donné (oui je sais c'est très technique mais ce n'est pas moi qui a inventé la mécanique  )

)La fréquence des vibrations est donc le nombre de dent de la fraise (puisqu'en théorie une dent = un copeau et donc un accoup) multipliées par la vitesse de rotation. Si on a une fraise de 4 dents qui tourne à 1000tr/s alors on aura une fréquence de 4 x 1000 = 4000 Hz, c'est comme si on tapait 4000 fois par seconde sur l'ensemble de la machine, ce qui explique les variations de note qu'on peut entendre et qui sont surtout aigus. Rien que par le son (ou parfois par le bruit) on peut définir la vitesse de rotation et le nombre de dent, cela dit ça marche réellement que sur les basses vitesses ou alors on est très doué

Si la vibration restait sur l'outil ça ne serait pas très grave mais vu que les vibrations adorent se balader, forcément elles vont passer d'un élément à un autre de la machine en passant par les zônes de contact qui sont rigident. Si on met à un endroit des amortisseurs (en caoutchouc par exemple) alors on va perdre les vibrations à cet endroit précis.

Si on remplit les poutres du chassis avec de la mousse expensive (par exemple) c'est pour casser l'effet "tuba" des poutres, un élément tubulaire quelque soit la forme de sa section devient un tuba bruyant à cause des vibrations. Pour le vérifier il suffit de prendre un tube et de taper dessus avec un marteau puis de le remplir de mousse et de recommencer, la différence est flagrande.

Ce qui est contradictoire c'est que plus un matériaux est rigide et plus il est bruyant vu qu'il n'aténu presque pas les vibrations, une cnc en caoutchouc serait le top mais ne servirait à rien

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour

...excellente explication, simple, mais très explicite, et reflétant parfaitement la "dure réalité" ! ....

Cordialement

...excellente explication, simple, mais très explicite, et reflétant parfaitement la "dure réalité" ! ....

Cordialement

Mjc22160- Chevronné

- Messages : 1592

Date d'inscription : 13/08/2014

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Excellente explication en effet, merci d'avoir pris le temps de rentrer dans les détails et de bien tout mettre au clair.

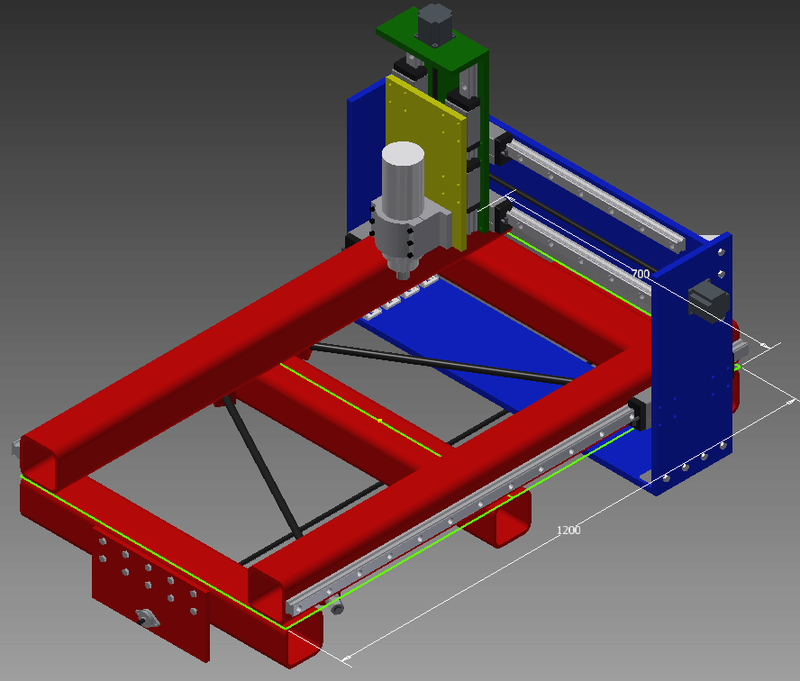

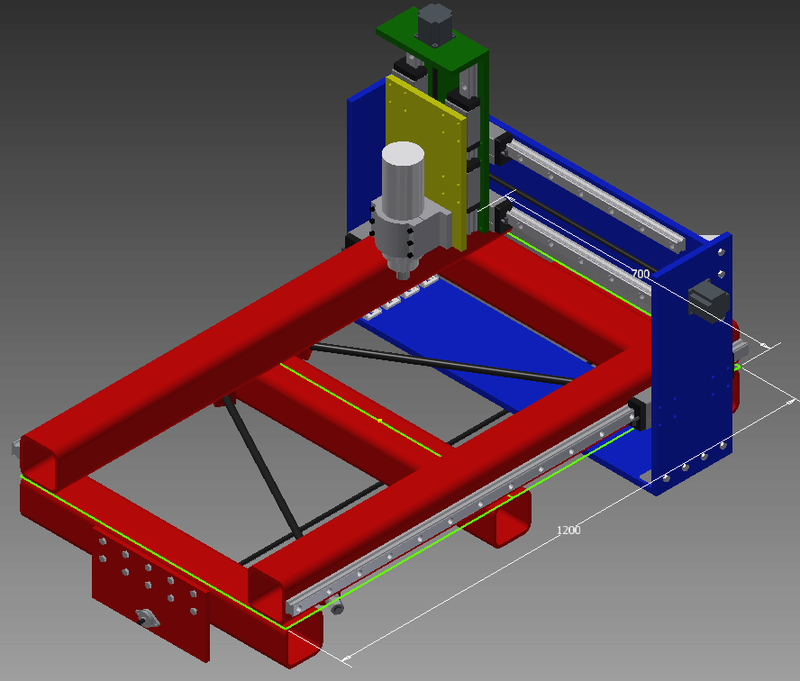

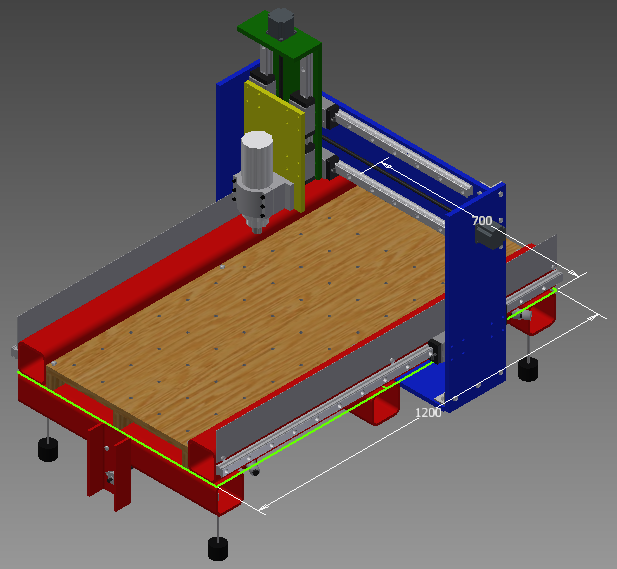

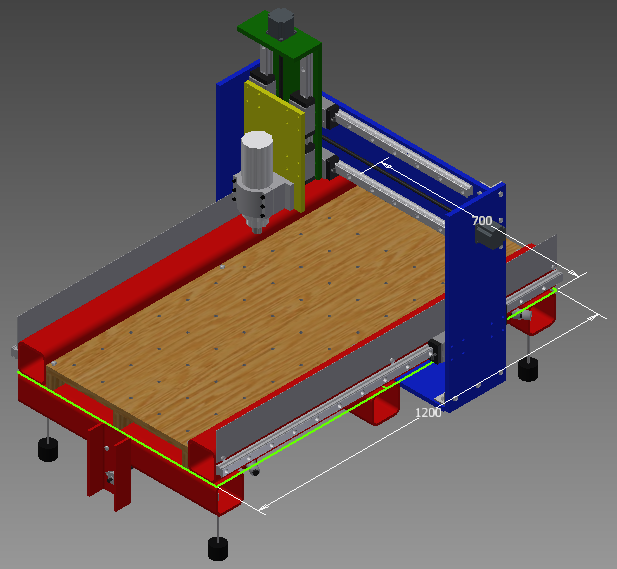

Je soumet une nouvelle version (la cinquième au moins) en espérant me rapprocher petit à petit de quelque chose de correct.

J'ai rajouté une plaque de 10mm à l'avant et à l'arrière pour y fixer la tige de déplacement, les tubes font 10 de coté par 8 d'épaisseur.

Sur l'ensemble du montage j'ai utilisé des vis m8 mais je ne sais pas trop sur quels critères on se base pour choisir sa visserie donc c'est purement arbitraire.

J'ai réduit la hauteur du dossier à 200mm.

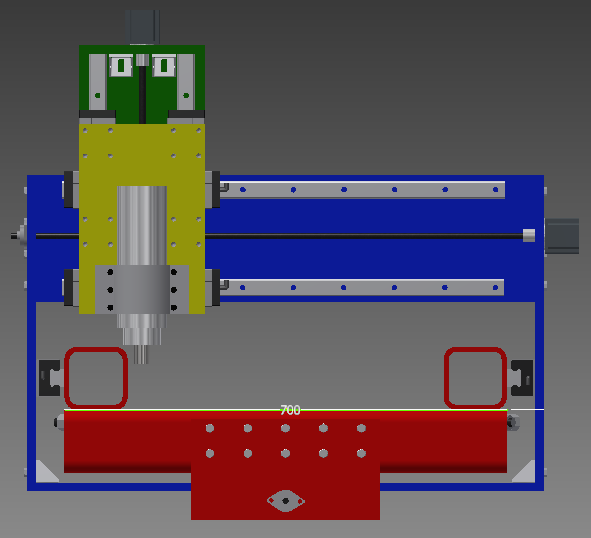

Au début je pensais mettre la surface de travail entre les deux tubes X ce qui me ferait perdre quelques centimètres mais je me demandais s'il n'était pas plus intelligent de travailler au-dessus, ce qui inversement me ferait gagner quelques centimètres. La hauteur du portique sera ajuster en fonction.

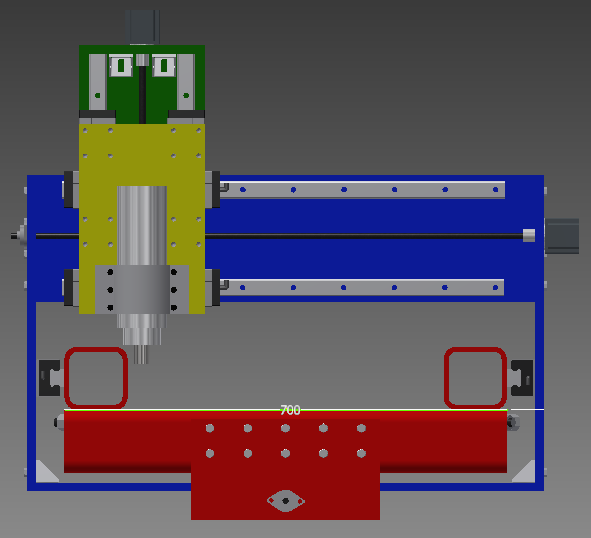

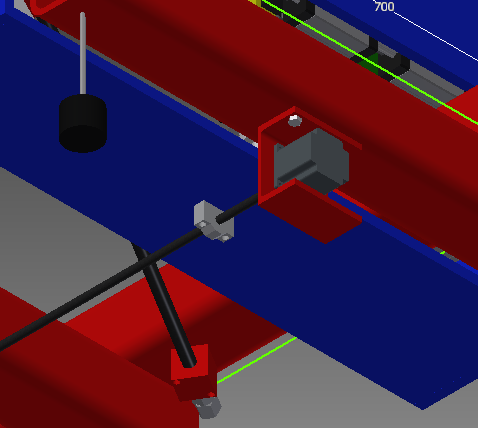

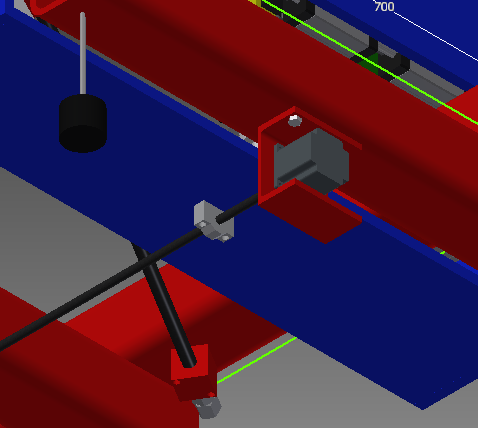

Gros plan sur la vue arrière et la fixation du dossier, les équerres font environ 40 de coté. Pour l'accouplement arbre / moteur je me suis inspiré de la machine de MCrevot et j'ai supprimé le palier que j'avais initialement mis coté moteur.

Je soumet une nouvelle version (la cinquième au moins) en espérant me rapprocher petit à petit de quelque chose de correct.

J'ai rajouté une plaque de 10mm à l'avant et à l'arrière pour y fixer la tige de déplacement, les tubes font 10 de coté par 8 d'épaisseur.

Sur l'ensemble du montage j'ai utilisé des vis m8 mais je ne sais pas trop sur quels critères on se base pour choisir sa visserie donc c'est purement arbitraire.

J'ai réduit la hauteur du dossier à 200mm.

Au début je pensais mettre la surface de travail entre les deux tubes X ce qui me ferait perdre quelques centimètres mais je me demandais s'il n'était pas plus intelligent de travailler au-dessus, ce qui inversement me ferait gagner quelques centimètres. La hauteur du portique sera ajuster en fonction.

Gros plan sur la vue arrière et la fixation du dossier, les équerres font environ 40 de coté. Pour l'accouplement arbre / moteur je me suis inspiré de la machine de MCrevot et j'ai supprimé le palier que j'avais initialement mis coté moteur.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Sur l'ensemble ce n'est pas trop mal

Toutefois il y a des points de bon sens qui n'ont pas été appliqués

Déjà il manque les protections de rails, il est clair que sur les X tu va avoir un amas de débris donc il faut une plaque qui recouvre chaque rail en X, surtout que tu as la place de les fixer sur les deux poutres X.

Il manque la "table" c'est à dire sur quoi tu va fixer tes pièces, on a tendance à négliger cela au départ mais ça peut vite devenir un problème par la suite donc il faudrait étudier ce point important.

Pourquoi il y a autant de vis pour maintenir tes plaques du bas ? Tu as eu une promo ?

De plus pourquoi tes plaques sont si larges ? Je préfère largement que tu mettes un bout de U avec deux vis, tu auras la rigidité et la simplicité.

Tes plaques seront un chouilla épaisses si on veut garantir de la précision donc ce n'est pas top, si ça fait partie des chûtes de tes plaques de portique alors ok mais 3 vis suffisent.

Ta vis centrale est beaucoup trop fine, le bon sens est d'harmoniser les volumes, de suite on voit que ça fait ridicule...

Pourquoi tu mets 2 x 4 cornières (qui semble être en alu...) derrière la plaque verticale et sur la plaque horizontale de ton portique ?

Met un bout de cornière en acier avec juste 3 vis par côté, ça sera moins cher et bien plus rigide.

Il faut toujours faire au plus simple, moins tu as de pièces et moins tu as de problème

Tu penseras à mettre des pieds à ton chassis sinon ton portique ne bougera pas et surtout ne me dit pas qu'il va reposer sur tes deux plaques centrales sinon je te boude à vie

Ton "écrou", situé en dessous de ta plaque horizontale en bas de ton portique, est trop fin. Comme pour les diagonales il faut faire large et il te faudras un système pour corriger les jeux

Attention quand tu prends exemple sur d'autre cnc, celle de MCrevot est très bien MAIS pour ce qu'il en fait or il n'usine pas d'acier (enfin je l'espère... ), donc oui tu peux prendre exemple mais vise des machines qui usinent de l'acier.

), donc oui tu peux prendre exemple mais vise des machines qui usinent de l'acier.

Si tu veux qu'on ailles dans le domaine de l'usinage de l'acier alors tu n'as pas le choix, tu dois uniquement copier sur des machines ultra rigide dans le moindre détail, on ne fait pas dans la bijouterie ni dans l'horlogerie, on est dans le monde des gros durs, ceux dont l'acier à peur

Si tu réalises une cnc avec des trucs trop fin et/ou en alu, l'acier va être mort de rire et il ne te feras aucun cadeau

Je te laisse faire les modifs mais après je pense qu'il faudra aller dans les calculs après que j'ai finis les deux autres cnc en attente...

Toutefois il y a des points de bon sens qui n'ont pas été appliqués

Déjà il manque les protections de rails, il est clair que sur les X tu va avoir un amas de débris donc il faut une plaque qui recouvre chaque rail en X, surtout que tu as la place de les fixer sur les deux poutres X.

Il manque la "table" c'est à dire sur quoi tu va fixer tes pièces, on a tendance à négliger cela au départ mais ça peut vite devenir un problème par la suite donc il faudrait étudier ce point important.

Pourquoi il y a autant de vis pour maintenir tes plaques du bas ? Tu as eu une promo ?

De plus pourquoi tes plaques sont si larges ? Je préfère largement que tu mettes un bout de U avec deux vis, tu auras la rigidité et la simplicité.

Tes plaques seront un chouilla épaisses si on veut garantir de la précision donc ce n'est pas top, si ça fait partie des chûtes de tes plaques de portique alors ok mais 3 vis suffisent.

Ta vis centrale est beaucoup trop fine, le bon sens est d'harmoniser les volumes, de suite on voit que ça fait ridicule...

Pourquoi tu mets 2 x 4 cornières (qui semble être en alu...) derrière la plaque verticale et sur la plaque horizontale de ton portique ?

Met un bout de cornière en acier avec juste 3 vis par côté, ça sera moins cher et bien plus rigide.

Il faut toujours faire au plus simple, moins tu as de pièces et moins tu as de problème

Tu penseras à mettre des pieds à ton chassis sinon ton portique ne bougera pas et surtout ne me dit pas qu'il va reposer sur tes deux plaques centrales sinon je te boude à vie

Ton "écrou", situé en dessous de ta plaque horizontale en bas de ton portique, est trop fin. Comme pour les diagonales il faut faire large et il te faudras un système pour corriger les jeux

Attention quand tu prends exemple sur d'autre cnc, celle de MCrevot est très bien MAIS pour ce qu'il en fait or il n'usine pas d'acier (enfin je l'espère...

), donc oui tu peux prendre exemple mais vise des machines qui usinent de l'acier.

), donc oui tu peux prendre exemple mais vise des machines qui usinent de l'acier.Si tu veux qu'on ailles dans le domaine de l'usinage de l'acier alors tu n'as pas le choix, tu dois uniquement copier sur des machines ultra rigide dans le moindre détail, on ne fait pas dans la bijouterie ni dans l'horlogerie, on est dans le monde des gros durs, ceux dont l'acier à peur

Si tu réalises une cnc avec des trucs trop fin et/ou en alu, l'acier va être mort de rire et il ne te feras aucun cadeau

Je te laisse faire les modifs mais après je pense qu'il faudra aller dans les calculs après que j'ai finis les deux autres cnc en attente...

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Je n'arrive pas à voir comment tu veux monter le U, est-ce que tu peux détailler cette partie s'il te plait.Ordinerf a écrit:Je préfère largement que tu mettes un bout de U avec deux vis, tu auras la rigidité et la simplicité.

Pour le nombre de vis c'est uniquement parce-que jusqu'à présent je faisait trop léger donc j'ai essayé de faire plus solide mais c'est vrai qu'en se replongeant dedans à tête reposée ça fait pas mal.

Les 2 vis X et Y sont de 10. Il ne me semblait pas qu'il y avait beaucoup d'efforts appliqués à cet endroit la, ça me semblait suffisant d'autant que plus le diamètre augmente et plus le pas monte avec lui ce qui me fait perdre de la précision. Du coup si je passe à 16 c'est bon ? Pour la vis en Y je la laisse tel quel ou il faut la grossir également ?

Pour les cornières j'ai récupéré un fichier cad sur motedis sans me poser plus de question, j'ai juste regardé les dimensions de la cornière que je voulais placer, je remplacerais.

Pour les pieds je ne les avais pas dessinés car je me doutais qu'il y aurait encore des modifications à faire. Ce n'est pas un oubli et je ne comptais pas la faire reposer sur les plaques

, ça ne m'avait même pas traversé l'esprit.

, ça ne m'avait même pas traversé l'esprit.En ce qui concerne la broche je pars sur quoi ?

J'ai repéré plusieurs choses mais je ne sais pas trop à quoi m'en tenir et encore moins sur la qualité :

https://fr.aliexpress.com/item/Water-Cooled-Spindle-Kit-2-2KW-220V-CNC-Engraving-Spindle-Motor-2-2KW-VFD-80mm-clamp/1000003574469.html?spm=a2g0w.10010108.1000023.9.7b610a0bUPERvE

https://fr.aliexpress.com/item/New-1-5kw-Spindle-Motor-Air-Cooled-Motor-cnc-Spindle-Motor-Machine-Tool-Spindle/32804396152.html?src=google&albslr=121332251&isdl=y&aff_short_key=UneMJZVf&source=%7Bifdyn:dyn%7D%7Bifpla:pla%7D%7Bifdbm:DBM&albch=DID%7D&src=google&albch=shopping&acnt=494-037-6276&isdl=y&albcp=653151748&albag=36672819047&slnk=&trgt=61865531738&plac=&crea=fr32804396152&netw=g&device=c&mtctp=&gclid=EAIaIQobChMIjY-k6qXx1wIV7hDTCh1hrgDwEAQYAiABEgJMbfD_BwE

C'est le prix d'une kress, ça à l'air mieux, j'en ai vu plusieurs le monter et ça a l'air de marcher. Sur quoi vaut-il mieux partir ?

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Pour le U c'est très simple, un U se compose d'un "fond" plat qu'on appel l'âme et de deux "plaques" planes qu'on appel ailes.

Le fond plat du U va remplacer ta plaque et les deux ailes vont être verticales et aller vers l'extérieure de ton chassis, ton moteur sera donc "dans" le U.

Eventuellement tu peux mettre une cornière avec l'aile du bas orientée vers l'intérieur du chassis, ça te permet d'avoir un support rigide plus fin et moins imposant.

Ne confond pas quantité avec qualité, plein de vis ça ne sert à rien si deux vis suffisent, il faut donc faire simple et solide. On met plein de vis quand on a pas le bon diamètre souhaité, dans ce cas on remplace deux grosses vis par plein de petites vis mais c'est un bricolage qui n'est pas accepté en cnc, c'est juste bon pour le meuble de cuisine de la belle mère

Plus le pas augmente mais plus tu peux tirer de force, cela dit du 10 ça me semble pas mal, je verrais avec les calculs.

Toutefois le pas n'est pas important, rien ne t'empêches de mettre un réducteur sans jeu à la sortie du moteur pour augmenter le nombre de pas.

Pour les cornières il est évident que bien toutes les alignées est impossible, alors qu'une seule bien rigide tout du long est un jeu d'enfant.

Ok pour les pieds mais en les dessinant de suite on gagne du temps sur les commentaires vu qu'ainsi on parle de tout en une fois

Concernant les broches on retombe sur le problème classique, elles tournent vite mais on peut de couple...

P=Cx2xPixn=> 2200=Cx2xPix24000/60 donc C=2200/(2xPix400)=0.875Nm !!!

Pour info sur une fraise de 10mm de diamètre ça fait un effort tranchant de 0.875/0.005=175N ce qui fait pour l'acier des petites profondeurs d'usinage, par contre pour de l'alu c'est plutôt bien.

On va dire que c'est bien mais qu'il y a mieux

Le fond plat du U va remplacer ta plaque et les deux ailes vont être verticales et aller vers l'extérieure de ton chassis, ton moteur sera donc "dans" le U.

Eventuellement tu peux mettre une cornière avec l'aile du bas orientée vers l'intérieur du chassis, ça te permet d'avoir un support rigide plus fin et moins imposant.

Ne confond pas quantité avec qualité, plein de vis ça ne sert à rien si deux vis suffisent, il faut donc faire simple et solide. On met plein de vis quand on a pas le bon diamètre souhaité, dans ce cas on remplace deux grosses vis par plein de petites vis mais c'est un bricolage qui n'est pas accepté en cnc, c'est juste bon pour le meuble de cuisine de la belle mère

Plus le pas augmente mais plus tu peux tirer de force, cela dit du 10 ça me semble pas mal, je verrais avec les calculs.

Toutefois le pas n'est pas important, rien ne t'empêches de mettre un réducteur sans jeu à la sortie du moteur pour augmenter le nombre de pas.

Pour les cornières il est évident que bien toutes les alignées est impossible, alors qu'une seule bien rigide tout du long est un jeu d'enfant.

Ok pour les pieds mais en les dessinant de suite on gagne du temps sur les commentaires vu qu'ainsi on parle de tout en une fois

Concernant les broches on retombe sur le problème classique, elles tournent vite mais on peut de couple...

P=Cx2xPixn=> 2200=Cx2xPix24000/60 donc C=2200/(2xPix400)=0.875Nm !!!

Pour info sur une fraise de 10mm de diamètre ça fait un effort tranchant de 0.875/0.005=175N ce qui fait pour l'acier des petites profondeurs d'usinage, par contre pour de l'alu c'est plutôt bien.

On va dire que c'est bien mais qu'il y a mieux

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

J'ai fait ceci pour le U, est-ce que j'ai bien compris ce que tu voulais dire ?

Tu disais qu'éventuellement je pouvais mettre une cornière, le "éventuellement" semble dire que le U est mieux. J'ai du mal à voir ce que ça apporte mais peut-être que je me fais des idées et que j'interprète mal ce tu as voulu dire.

A propos des broches tu fais le calcul pour la vitesse maximale mais si je refais le calcul pour une vitesse de 6000 tr/min j'obtiens un couple de 3.5Nm ce qui me donne comme effort tranchant 700N.

D'autres part tu as fait le calcul sur une fraise de 10 mm alors que je pense plus utiliser des fraises de 4mm voir même 2. Si le 0.005 de ton calcul correspond bien au rayon de la fraise exprimé en mètre alors si on refait le calcul pour une fraise de 4mm de diamètre cela donne pour 6000 tr/min 3.5/0.002 = 1751.6N ce qui est 10 fois plus.

J'ai appliqué bêtement les formules avec de nouvelles valeurs alors peut-être que j'ai oublié de prendre en compte certain paramètres néanmoins les chiffres semblent être satisfaisant.

Est-ce que tu aurais une formule coté "fraise" entre l'effort tranchant et le matériau à trancher ? C'est à dire pour avoir une idée de la hauteur de coupe et de la vitesse d'avance en fonction du couple et de la résistance du matériau.

Tu disais qu'éventuellement je pouvais mettre une cornière, le "éventuellement" semble dire que le U est mieux. J'ai du mal à voir ce que ça apporte mais peut-être que je me fais des idées et que j'interprète mal ce tu as voulu dire.

A propos des broches tu fais le calcul pour la vitesse maximale mais si je refais le calcul pour une vitesse de 6000 tr/min j'obtiens un couple de 3.5Nm ce qui me donne comme effort tranchant 700N.

D'autres part tu as fait le calcul sur une fraise de 10 mm alors que je pense plus utiliser des fraises de 4mm voir même 2. Si le 0.005 de ton calcul correspond bien au rayon de la fraise exprimé en mètre alors si on refait le calcul pour une fraise de 4mm de diamètre cela donne pour 6000 tr/min 3.5/0.002 = 1751.6N ce qui est 10 fois plus.

J'ai appliqué bêtement les formules avec de nouvelles valeurs alors peut-être que j'ai oublié de prendre en compte certain paramètres néanmoins les chiffres semblent être satisfaisant.

Est-ce que tu aurais une formule coté "fraise" entre l'effort tranchant et le matériau à trancher ? C'est à dire pour avoir une idée de la hauteur de coupe et de la vitesse d'avance en fonction du couple et de la résistance du matériau.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Pour le U tu as tout faux, relis mon message d'avant, j'ai précisé que les ailes étaient verticales, tu les as mises horizontales.

De plus j'ai dis que le U remplaçait ta plaque donc qu'il est monté sur le devant de ta machine (à la place de ta plaque) et non qu'il était sous le profilé

Les ailes d'un profilé apportent une très grande rigidité. Pour mieux comprendre, imagine que ta plaque fasse 0.5mm d'épaisseur, tu va de suite comprendre comment elle va se déformer alors que si tu lui rajoute deux ailes, d'environ 1mm d'épaisseur, elle sera plus rigide.

La cornière n'apporte pas grand chose de mieux que la plaque simplement elle offre une aile en dessous qui peut être utile pour rigidifier et fixer quelque chose.

Imagine que tu fixe ton moteur sur ta plaque et que tu appuis très fort sur ton moteur, forcément ta plaque va se déformer un peu et ce tout petit peu va "ruiner" la précision de la machine.

Houla ça sent l'élève qui dormait en cour de physique !!!

Pour ton information, pour réduire la vitesse sur ce genre de moteur tu dois faire varier la tension et donc tu réduis la puissance.

Tu ne peux donc pas reprendre dans ton calcul les 2.2KW de puissance.

C'est pour ça que j'ai fais mon calcul sur la puissance maxi parce que forcément si ça ne va pas en maxi ça n'ira pas autrement.

Imaginons (parce que ce n'est pas la réalité) que notre moteur se limite à une simple résistance; on aura donc 2200W pour une tension de 220V et donc un courant de 2200/220=10A

Ce qui veut donc dire que la résistance (imaginaire) serait de 220/10=22 Ohms

Donc si je réduis la tension de moitié alors j'aurais que 110V, un courant de 110/22=5A et donc une puissance de 110x5=550W !!!

La chûte est brutale...

Bien évidemment je n'aurais pas une vitesse deux fois plus faible, tout va dépendre du moteur mais aussi des efforts qu'il doit supporter.

Seuls les moteurs pro donc très cher peuvent réduire leur vitesse sans réduire leur couple et même mieux on peut varier le couple et la vitesse séparément mais ce n'est pas du tout le même prix.

Effectivement si tu prend des fraises plus petite tu augmentes la force sur le copeau mais malheureusement il y a un juste équilibre à respecter donc si tu réduis la fraise tu va réduire l'avance et donc la vitesse d'usinage.

J'avais pris 10mm comme valeur maxi bien évidemment

Oui il existe des formules mais il faut surtout utiliser des abaques c'est à dire des tableux qui te donnes les valeurs utiles en fonctions de la matière et de l'outil utilisé.

Va sur internet il y en a plein de tableaux avec les formules et de plus si tu va voir la fiche technique de outils en général tout est indiqué.

De plus j'ai dis que le U remplaçait ta plaque donc qu'il est monté sur le devant de ta machine (à la place de ta plaque) et non qu'il était sous le profilé

Les ailes d'un profilé apportent une très grande rigidité. Pour mieux comprendre, imagine que ta plaque fasse 0.5mm d'épaisseur, tu va de suite comprendre comment elle va se déformer alors que si tu lui rajoute deux ailes, d'environ 1mm d'épaisseur, elle sera plus rigide.

La cornière n'apporte pas grand chose de mieux que la plaque simplement elle offre une aile en dessous qui peut être utile pour rigidifier et fixer quelque chose.

Imagine que tu fixe ton moteur sur ta plaque et que tu appuis très fort sur ton moteur, forcément ta plaque va se déformer un peu et ce tout petit peu va "ruiner" la précision de la machine.

Houla ça sent l'élève qui dormait en cour de physique !!!

Pour ton information, pour réduire la vitesse sur ce genre de moteur tu dois faire varier la tension et donc tu réduis la puissance.

Tu ne peux donc pas reprendre dans ton calcul les 2.2KW de puissance.

C'est pour ça que j'ai fais mon calcul sur la puissance maxi parce que forcément si ça ne va pas en maxi ça n'ira pas autrement.

Imaginons (parce que ce n'est pas la réalité) que notre moteur se limite à une simple résistance; on aura donc 2200W pour une tension de 220V et donc un courant de 2200/220=10A

Ce qui veut donc dire que la résistance (imaginaire) serait de 220/10=22 Ohms

Donc si je réduis la tension de moitié alors j'aurais que 110V, un courant de 110/22=5A et donc une puissance de 110x5=550W !!!

La chûte est brutale...

Bien évidemment je n'aurais pas une vitesse deux fois plus faible, tout va dépendre du moteur mais aussi des efforts qu'il doit supporter.

Seuls les moteurs pro donc très cher peuvent réduire leur vitesse sans réduire leur couple et même mieux on peut varier le couple et la vitesse séparément mais ce n'est pas du tout le même prix.

Effectivement si tu prend des fraises plus petite tu augmentes la force sur le copeau mais malheureusement il y a un juste équilibre à respecter donc si tu réduis la fraise tu va réduire l'avance et donc la vitesse d'usinage.

J'avais pris 10mm comme valeur maxi bien évidemment

Oui il existe des formules mais il faut surtout utiliser des abaques c'est à dire des tableux qui te donnes les valeurs utiles en fonctions de la matière et de l'outil utilisé.

Va sur internet il y en a plein de tableaux avec les formules et de plus si tu va voir la fiche technique de outils en général tout est indiqué.

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

OK pour le U, pour moi l'aile servait à la fixation, j'avais bien vu que tu mentionnais qu'elles devaient être verticales mais quand on a quelques choses en tête difficile de voir plus loin.

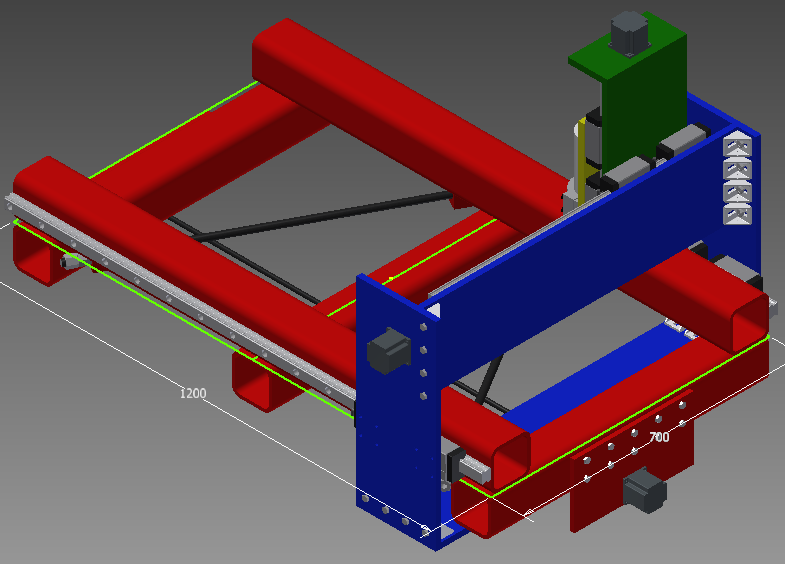

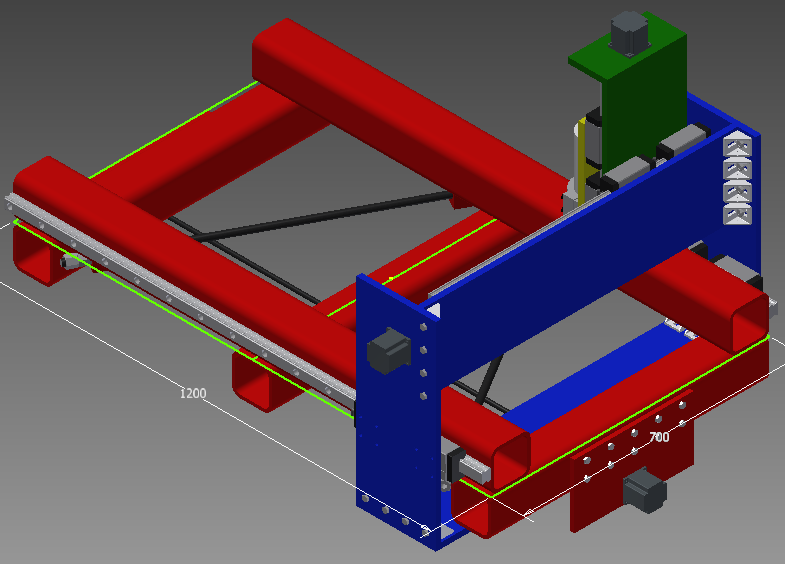

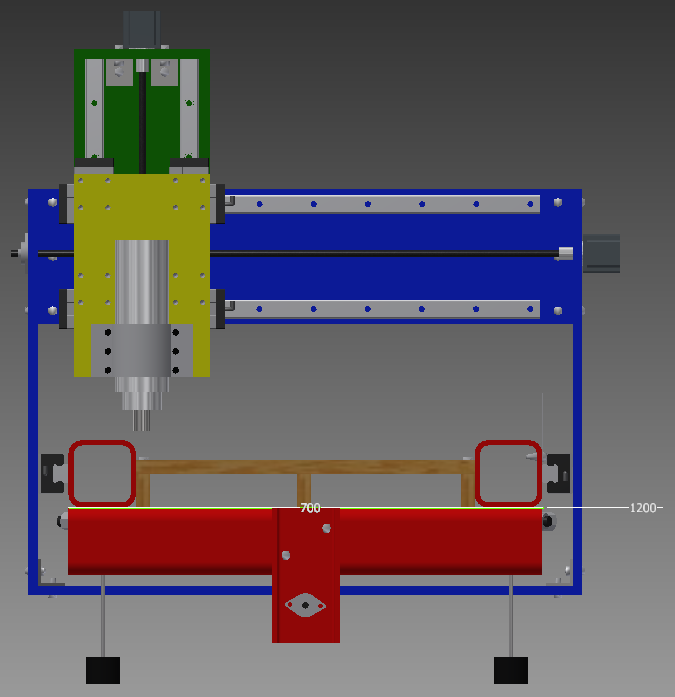

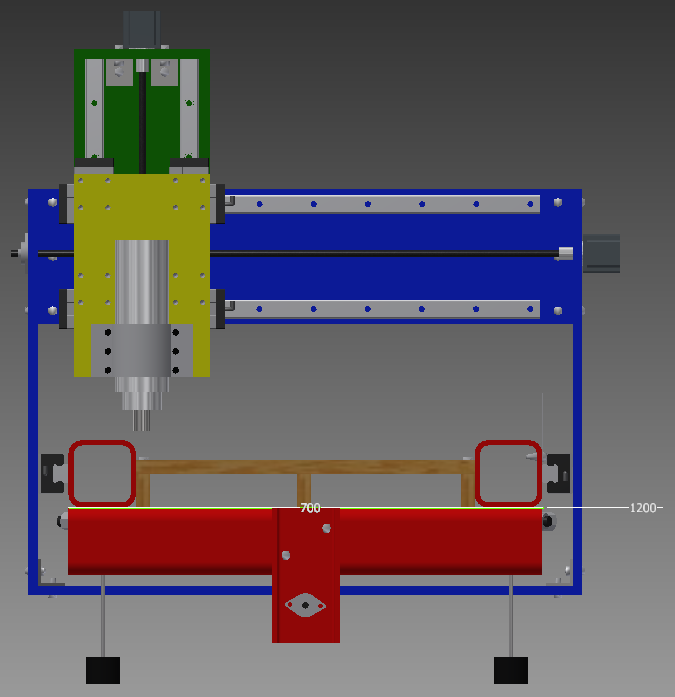

J'ai remis au propre le dessin avec table et pieds :

J'ai surélevé la table de quelques centimètres pour éviter que la broche se rapproche trop des tubes.

Les plaques de protections sont fixés juste au-dessus des rails. Au début je pensais les fixées sous les rails mais je pense qu'au final il vaut mieux que je descende les rails plutôt que de les centrer sur le tube et laisser un espace un peu plus grand pour pouvoir y fixer correctement les plaques.

Vu de devant ça donne ça :

Pour le U j'ai mis deux vis, suffisant ou il en faut 3 ?

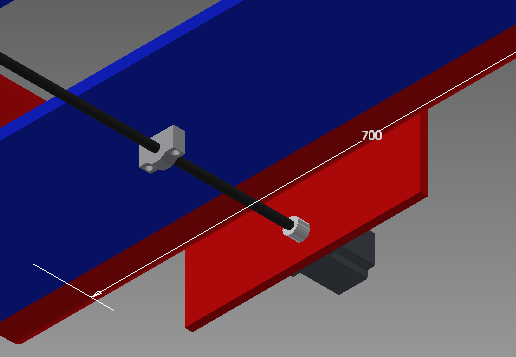

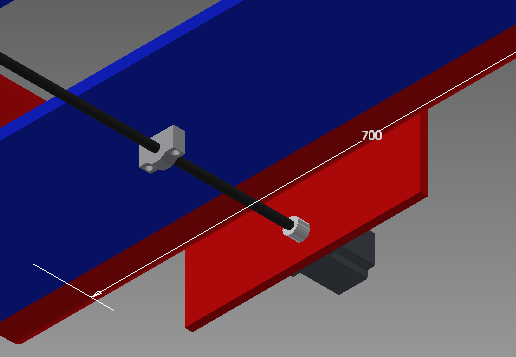

Le nouveau système de fixations avec cornière :

J'ai remis au propre le dessin avec table et pieds :

J'ai surélevé la table de quelques centimètres pour éviter que la broche se rapproche trop des tubes.

Les plaques de protections sont fixés juste au-dessus des rails. Au début je pensais les fixées sous les rails mais je pense qu'au final il vaut mieux que je descende les rails plutôt que de les centrer sur le tube et laisser un espace un peu plus grand pour pouvoir y fixer correctement les plaques.

Vu de devant ça donne ça :

Pour le U j'ai mis deux vis, suffisant ou il en faut 3 ?

Le nouveau système de fixations avec cornière :

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Page 5 sur 11 •  1, 2, 3, 4, 5, 6 ... 9, 10, 11

1, 2, 3, 4, 5, 6 ... 9, 10, 11

Sujets similaires

Sujets similaires» Moteur Asynchrone à structure inverse

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 5 sur 11

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum