Evaluation structure fraiseuse

+3

brise-copeaux

gilles974

JRB

7 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 4 sur 11

Page 4 sur 11 •  1, 2, 3, 4, 5 ... 9, 10, 11

1, 2, 3, 4, 5 ... 9, 10, 11

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Ton idée de tout percer en même temps n'est pas bonne parce qu'au milieu, ta barre va se déformer ce qui va dérégler l'alignement de tes perçages.

Le mieux est de te faire soit un patron pour pointer tes perçages sur tes tubes et sur tes barres ou tout simplement de les tracer avec un mettre à ruban et un trusquin.

De plus tu n'es pas obligé de faire une seule barre tout du long, tu peux faire des morceaux ce qui facilite grandement la mise en place.

Je fais souvent des plaques "écrou". Je met une pointe (à tracer, gros clou, etc...) dans un perçage, je glisse ma plaque dans le tube jusqu'à la pointe puis je retire la pointe et fais glisser doucement la plaque pour avoir les perçages bien alignés et je met une vis en attendant de réaliser tout mon montage.

Toutefois je préfère utiliser le système du bloc de polystyrène parce que ça l'avantage de remplir ma poutre et donc de réduire son bruit lors de l'usinage.

Le réglage se fait en général grâce à la différence du diamètre de tes perçages avec ceux déjà présent dans le rail. Tu perces 1mm moins grand et ça suffit, c'est ton rail que tu bouges et non ta barre ou tes plaques de serrages.

Sur certain rail les perçages sont ovales justement pour permettre le réglage. Certain on même un perçage rond et les autres sont ovales pour ainsi avoir un point fixe de rotation et plein de point de réglages.

Au pire tu peux faire tes plaques un peu plus petites ça ne changera pas grand chose, lors du serrages elles vont tourner légèrement avant de se bloquer.

Si ta plaque comporte deux taraudages alors la dimension n'a peu d'importance, c'est juste un peu pénible à mettre en place mais une fois que tu auras mis une vis et bien tu pourras serrer l'autre sans que ça bouge.

Personnellement je fais rarement cela parce que la mise en place des plaques peut vite me prendre la tête

Pour la fixation des diagonales tu peux faire un taraudage dans ton tube mais pense à mettre un système anti déboulonnage comme une rondelle papillon ou encore mieux un freine filet (du vernis à ongle peut suffire, qu'importe la couleur ).

).

Ce sont tes rails qui vont le plus vibrer et si les taraudages s'usent tu devras tout refaire, il ne faut pas oublier que les tubes sont peu épais alors que les plaques peuvent être très épaisses et ça fait toute la différence.

La "norme" impose minimum 3 filets pour un taraudage donc si ta vis c'est du M6 donc un pas de 1mm alors il te faudra minimum une épaisseur de 3mm or l'expérience m'a prouvée qu'en dessous de 5 filets (quelque soit le métal) ça devenait trop risqué ne serait-ce que lors du taraudage qui peut être imprécis.

Perso je me suis imposé ma norme qui consiste à prendre 1 fois le diamètre nominal en guise d'épaisseur minimale, donc M6 = 6mm d'épaisseur minimum soit 6 filets. En gros c'est un peu plus épais qu'un écrou standard donc ça prend en compte les défauts de taraudage.

Pour du M3 ayant un pas de 0.5mm ça fait 3/0.5=6 filets pour une épaisseur de 3mm au lieu de 3 filets pour une épaisseur de 1.5mm ce qui aurait été délicat à tarauder.

Le tube du milieu sert à empêcher l'écartement de tes deux poutres en X.

L'utilité est directement liée à la résistance de tes deux poutres X en fonction des contraintes.

Si tu retires le tube du milieu il faut forcément que tes deux poutres X puissent encaisser les contraintes pour ne pas se déformer et donc rompre la précision de ta machine, pour info le portique ne sert pas de renfort lors de son passage vers le milieu des deux poutres en X.

Tu te doute bien que dans ce cas tu dois définitivement oublier les cornières en guise de poutres X, seul un profilé bien rigide de type tube pour être utilisé.

Ne mettre qu'une diagonale est bien évidemment possible et pour les réglages c'est même le cas idéal mais attention, tu te retrouve dans le cas le plus difficile à gérer parce que ta diagonale doit pouvoir assumer les contraintes en traction mais aussi en compression donc il faudra dimensionner ta tige filetée et les deux maintiens pour pouvoir garder le cadre dans les tolérances de précisions.

Pour résumer, un chassis est un tout, si tu modifie ou retire une chose il faut que le reste puisse supporter les contraintes.

Au vu des dimensions de ta machine et surtout de son rôle, il est clair que tu es tranquille mais pour autant tu ne peux pas faire n'importe quoi et c'est ta précision qui va te guider tout au long de ton étude.

Qui dit petite machine dit très souvent grande précision, il faut donc savoir faire des compromis sinon tu n'auras pas une cnc mais un trampoline à hamsters

Le mieux est de te faire soit un patron pour pointer tes perçages sur tes tubes et sur tes barres ou tout simplement de les tracer avec un mettre à ruban et un trusquin.

De plus tu n'es pas obligé de faire une seule barre tout du long, tu peux faire des morceaux ce qui facilite grandement la mise en place.

Je fais souvent des plaques "écrou". Je met une pointe (à tracer, gros clou, etc...) dans un perçage, je glisse ma plaque dans le tube jusqu'à la pointe puis je retire la pointe et fais glisser doucement la plaque pour avoir les perçages bien alignés et je met une vis en attendant de réaliser tout mon montage.

Toutefois je préfère utiliser le système du bloc de polystyrène parce que ça l'avantage de remplir ma poutre et donc de réduire son bruit lors de l'usinage.

Le réglage se fait en général grâce à la différence du diamètre de tes perçages avec ceux déjà présent dans le rail. Tu perces 1mm moins grand et ça suffit, c'est ton rail que tu bouges et non ta barre ou tes plaques de serrages.

Sur certain rail les perçages sont ovales justement pour permettre le réglage. Certain on même un perçage rond et les autres sont ovales pour ainsi avoir un point fixe de rotation et plein de point de réglages.

Au pire tu peux faire tes plaques un peu plus petites ça ne changera pas grand chose, lors du serrages elles vont tourner légèrement avant de se bloquer.

Si ta plaque comporte deux taraudages alors la dimension n'a peu d'importance, c'est juste un peu pénible à mettre en place mais une fois que tu auras mis une vis et bien tu pourras serrer l'autre sans que ça bouge.

Personnellement je fais rarement cela parce que la mise en place des plaques peut vite me prendre la tête

Pour la fixation des diagonales tu peux faire un taraudage dans ton tube mais pense à mettre un système anti déboulonnage comme une rondelle papillon ou encore mieux un freine filet (du vernis à ongle peut suffire, qu'importe la couleur

).

).Ce sont tes rails qui vont le plus vibrer et si les taraudages s'usent tu devras tout refaire, il ne faut pas oublier que les tubes sont peu épais alors que les plaques peuvent être très épaisses et ça fait toute la différence.

La "norme" impose minimum 3 filets pour un taraudage donc si ta vis c'est du M6 donc un pas de 1mm alors il te faudra minimum une épaisseur de 3mm or l'expérience m'a prouvée qu'en dessous de 5 filets (quelque soit le métal) ça devenait trop risqué ne serait-ce que lors du taraudage qui peut être imprécis.

Perso je me suis imposé ma norme qui consiste à prendre 1 fois le diamètre nominal en guise d'épaisseur minimale, donc M6 = 6mm d'épaisseur minimum soit 6 filets. En gros c'est un peu plus épais qu'un écrou standard donc ça prend en compte les défauts de taraudage.

Pour du M3 ayant un pas de 0.5mm ça fait 3/0.5=6 filets pour une épaisseur de 3mm au lieu de 3 filets pour une épaisseur de 1.5mm ce qui aurait été délicat à tarauder.

Le tube du milieu sert à empêcher l'écartement de tes deux poutres en X.

L'utilité est directement liée à la résistance de tes deux poutres X en fonction des contraintes.

Si tu retires le tube du milieu il faut forcément que tes deux poutres X puissent encaisser les contraintes pour ne pas se déformer et donc rompre la précision de ta machine, pour info le portique ne sert pas de renfort lors de son passage vers le milieu des deux poutres en X.

Tu te doute bien que dans ce cas tu dois définitivement oublier les cornières en guise de poutres X, seul un profilé bien rigide de type tube pour être utilisé.

Ne mettre qu'une diagonale est bien évidemment possible et pour les réglages c'est même le cas idéal mais attention, tu te retrouve dans le cas le plus difficile à gérer parce que ta diagonale doit pouvoir assumer les contraintes en traction mais aussi en compression donc il faudra dimensionner ta tige filetée et les deux maintiens pour pouvoir garder le cadre dans les tolérances de précisions.

Pour résumer, un chassis est un tout, si tu modifie ou retire une chose il faut que le reste puisse supporter les contraintes.

Au vu des dimensions de ta machine et surtout de son rôle, il est clair que tu es tranquille mais pour autant tu ne peux pas faire n'importe quoi et c'est ta précision qui va te guider tout au long de ton étude.

Qui dit petite machine dit très souvent grande précision, il faut donc savoir faire des compromis sinon tu n'auras pas une cnc mais un trampoline à hamsters

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Gros plan sur la fixation des diagonales ; il s'agit d'un cube de 4 cm de coté fixé à même le profilé. Son épaisseur est plus du double que sur le montage précédant mais est-ce suffisant ?

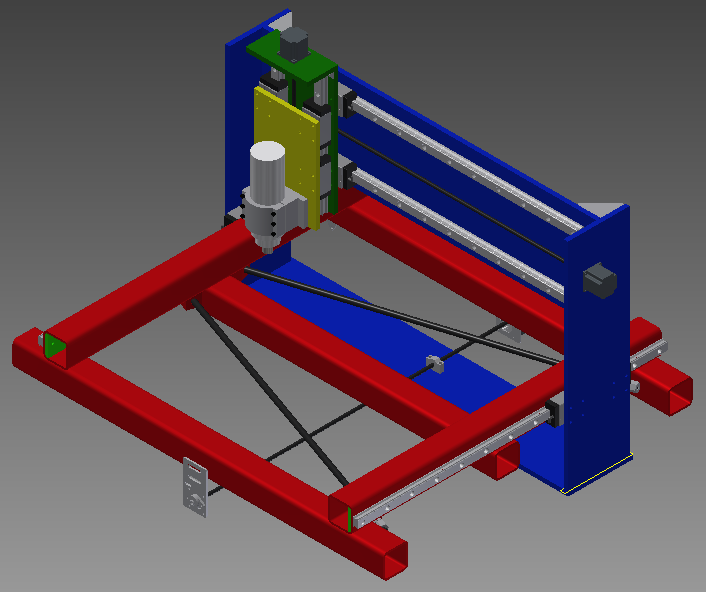

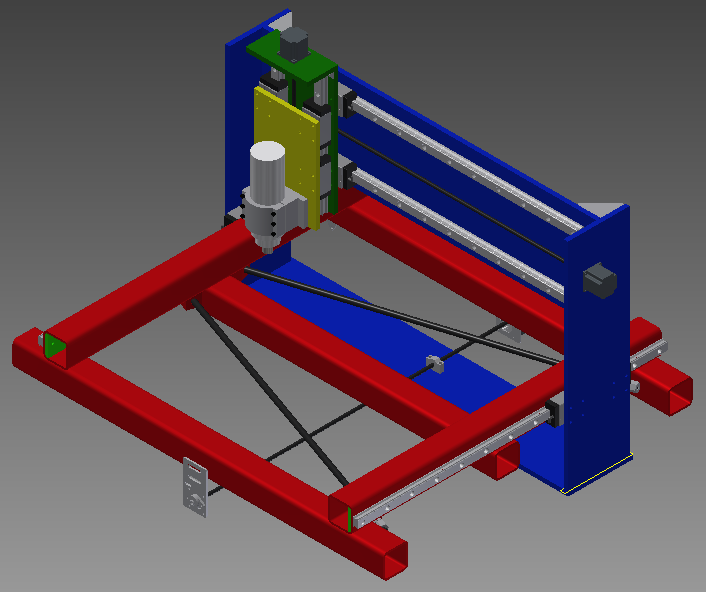

En vue d'ensemble ça donne ça :

En vue de face :

Serait-il utile de surélever le portique de 10cm ? Je me posais la question de l'intérêt de bénéficier d'une grande hauteur sous outil si des fois il fallait travailler sur quelque chose d'épais.

En vue de derrière avec la transmission.

Pourquoi est-ce que tu m'as dit de partir sur un système à deux transmissions ?

Initialement je pensais mettre une plaque reliant les deux montants du portique et passant sous la machine pour pouvoir y fixer la transmission. Cela ne sollicitait qu'une vis et éviter ce système à courroie, ça me semble plus simple de mise en œuvre d'autant que je vais avoir du backslach au niveau de la courroie. Est-ce que tu pourrais expliquer ce point s'il te plait.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Pour les diagonales c'est bien, tu penseras à mettre une rondelle de chaque côté pour éviter que les écrous s'enfoncent dans le perçage

Tu pouvais mettre que deux vis sur chaque support de tes diagonales, les deux autres ne servent à rien en plus c'est source de problème.

Pour le reste tout me semble bon.

La transmission pour X pose toujours un problème avec les portiques mobiles.

Si tu met un moteur de chaque côté alors tu va connaître le décalage de pas, si un moteur déconne alors ton portique sera de travers d'un ou plusieurs pas et ta pièce sera foutue.

En ayant un moteur avec une transmission sur les deux X alors tu es certain que ton portique ne se mettra pas de travers, si le moteur s'arrête c'est tout ton axe X qui s'arrête et non qu'un seul côté.

Effectivement l'inconvénient de ce type de transmission est que tu peux avoir un effet de démarche en crabe mais si ta courroie est bien tendue et qu'elle n'est pas sous dimensionnée alors il n'y aura aucun soucis.

De plus il existe des systèmes anti jeu pour ce type de montage.

La transmission par engrenage aurait aussi été convenable mais à condition de mettre aussi des systèmes anti jeu et ça coûte plus cher avec des engrenages.

Eventuellement ce que tu peux faire pour te rassurer c'est de mettre une courroie de l'autre côté de tes tiges filetées, bien évidemment cette courroie ne sera pas motorisée, ça sert juste à éventuellement empêcher un effet de torsion sur les tiges filetées mais de toute façon en augmentant leur diamètre les tiges ne doivent pas se tordre.

Il faudra aussi un système fiable au niveau de tes "écrous" fixés sur les montant de ton portique parce que l'inversion de sens de rotation est traitre donc il faut aucun jeu.

Concernant la hauteur de ton portique, rien ne t'empêche de la rendre réglable comme j'ai fais sur le dessin de la machine à FPascal.

Par contre il te faudra un système très fiable pour régler sa position.

De toute façon ce genre de détail doit être défini dès le début sur ton étude, tu dois dès le début savoir exactement à quoi va servir ta machine et non t'amuser à changer d'avis au fur et à mesure

Tu pouvais mettre que deux vis sur chaque support de tes diagonales, les deux autres ne servent à rien en plus c'est source de problème.

Pour le reste tout me semble bon.

La transmission pour X pose toujours un problème avec les portiques mobiles.

Si tu met un moteur de chaque côté alors tu va connaître le décalage de pas, si un moteur déconne alors ton portique sera de travers d'un ou plusieurs pas et ta pièce sera foutue.

En ayant un moteur avec une transmission sur les deux X alors tu es certain que ton portique ne se mettra pas de travers, si le moteur s'arrête c'est tout ton axe X qui s'arrête et non qu'un seul côté.

Effectivement l'inconvénient de ce type de transmission est que tu peux avoir un effet de démarche en crabe mais si ta courroie est bien tendue et qu'elle n'est pas sous dimensionnée alors il n'y aura aucun soucis.

De plus il existe des systèmes anti jeu pour ce type de montage.

La transmission par engrenage aurait aussi été convenable mais à condition de mettre aussi des systèmes anti jeu et ça coûte plus cher avec des engrenages.

Eventuellement ce que tu peux faire pour te rassurer c'est de mettre une courroie de l'autre côté de tes tiges filetées, bien évidemment cette courroie ne sera pas motorisée, ça sert juste à éventuellement empêcher un effet de torsion sur les tiges filetées mais de toute façon en augmentant leur diamètre les tiges ne doivent pas se tordre.

Il faudra aussi un système fiable au niveau de tes "écrous" fixés sur les montant de ton portique parce que l'inversion de sens de rotation est traitre donc il faut aucun jeu.

Concernant la hauteur de ton portique, rien ne t'empêche de la rendre réglable comme j'ai fais sur le dessin de la machine à FPascal.

Par contre il te faudra un système très fiable pour régler sa position.

De toute façon ce genre de détail doit être défini dès le début sur ton étude, tu dois dès le début savoir exactement à quoi va servir ta machine et non t'amuser à changer d'avis au fur et à mesure

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Je ne suis pas dans le même cas que FPascal ou Nono, moi, la principale raison pour laquelle je construit cette machine est didactique. Je cherche avant tout à apprendre et comprendre. Il y a également le plaisir et la satisfaction de construire quelque chose soi-même. Il y a bien sûr en arrière plan la volonté de construire un moteur Stirling qui m'a poussait à réfléchir à la construction d'un tour qui m'a elle même poussait vers la construction de cette fraiseuse.

Bref, si je fais tout ça ce n'est pas pour faire quelque chose de particulier par la suite, juste pour réaliser quelques idées(surement d'autres qui ne manqueront pas d'affluer). Du coup son utilisation sera multiple, de l'acier dans un premier temps mais je vois aussi la possibilité de faire un bas relief sur les nouveaux meubles de cuisine, le bois sera un sujet passionnant à exploiter.

J'ai fait un petit dessin pour illustrer ce que je voulais dire à propos de la transmission :

Sous la machine une plaque relie les deux montants du portique sur laquelle est fixé la vis de transmission. Le moteur est relié directement à une seule vis ce qui permet de déplacer le portique en utilisant un seul moteur, une seul vis et avec moins d'éléments que dans le cas de la courroie.

Cela me semble plus simple à réaliser et encore plus fiable que le système à courroie, je me trompe ?

Bref, si je fais tout ça ce n'est pas pour faire quelque chose de particulier par la suite, juste pour réaliser quelques idées(surement d'autres qui ne manqueront pas d'affluer). Du coup son utilisation sera multiple, de l'acier dans un premier temps mais je vois aussi la possibilité de faire un bas relief sur les nouveaux meubles de cuisine, le bois sera un sujet passionnant à exploiter.

J'ai fait un petit dessin pour illustrer ce que je voulais dire à propos de la transmission :

Sous la machine une plaque relie les deux montants du portique sur laquelle est fixé la vis de transmission. Le moteur est relié directement à une seule vis ce qui permet de déplacer le portique en utilisant un seul moteur, une seul vis et avec moins d'éléments que dans le cas de la courroie.

Cela me semble plus simple à réaliser et encore plus fiable que le système à courroie, je me trompe ?

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Usinage de l'acier tu peux oublier ou alors ce sont des passes très fine, ce que j'appelle du grattage en surface.

Réaliser une machine juste pour découvrir les cnc ça me semble un peu utopique, dans ce cas fait la en bois, plus petite et utilise des glissières de tiroirs à la place des rails.

Une machine comme celle que tu as fais en dessin serait bien pour la gravure sur métal, réaliser des circuits imprimés, l'usinage du plastique, impression 3D et la gravure sur verre.

Pour l'usinage du métal, hormis l'alu et l'étain et encore par petites passes, sinon tu peux oublier...

La vis au centre est une grave erreur, je l'ai souvent expliqué sur mes sujets. Pour avoir une vis au centre il faut des guides beaucoup plus large, sur ton dessin il faudrait qu'au minimum tu doubles la largeur de ton portique et donc doubler la longueur des guides ou en mettre deux par côté.

De plus, vu que les efforts d'usinages seront au dessus de ta machine (entre la pièce et l'outil) alors ta vis en dessous va constament faire basculer ton portique d'avant en arrière ce qui va créer des pertes de pas, de grandes vibrations et un usinage catastrophique.

Si tu veux juste t'essayer à la cnc alors copie la machine la plus simple que tu peux trouver sur internet et amuse toi à la fabriquer dans des matériaux très facile à usiner, au pire tu t'en sers comme traceur, c'est un très bon exercice de faire des dessins ou écrires des messages avec une cnc.

J'avais vu un jour une cnc en carton qui servait justement à débuter dans le monde des cnc, c'était sympa et elle fonctionnait très bien, par contre elle ne faisait rien hormis déplacer ses chariots.

Dans le même genre tu as sur internet des exemples de cnc faite à base de pièces et chassis d'une imprimante à jet d'encre, l'avantage c'est que beaucoup de choses sont déjà fabriqués.

Réaliser une machine juste pour découvrir les cnc ça me semble un peu utopique, dans ce cas fait la en bois, plus petite et utilise des glissières de tiroirs à la place des rails.

Une machine comme celle que tu as fais en dessin serait bien pour la gravure sur métal, réaliser des circuits imprimés, l'usinage du plastique, impression 3D et la gravure sur verre.

Pour l'usinage du métal, hormis l'alu et l'étain et encore par petites passes, sinon tu peux oublier...

La vis au centre est une grave erreur, je l'ai souvent expliqué sur mes sujets. Pour avoir une vis au centre il faut des guides beaucoup plus large, sur ton dessin il faudrait qu'au minimum tu doubles la largeur de ton portique et donc doubler la longueur des guides ou en mettre deux par côté.

De plus, vu que les efforts d'usinages seront au dessus de ta machine (entre la pièce et l'outil) alors ta vis en dessous va constament faire basculer ton portique d'avant en arrière ce qui va créer des pertes de pas, de grandes vibrations et un usinage catastrophique.

Si tu veux juste t'essayer à la cnc alors copie la machine la plus simple que tu peux trouver sur internet et amuse toi à la fabriquer dans des matériaux très facile à usiner, au pire tu t'en sers comme traceur, c'est un très bon exercice de faire des dessins ou écrires des messages avec une cnc.

J'avais vu un jour une cnc en carton qui servait justement à débuter dans le monde des cnc, c'était sympa et elle fonctionnait très bien, par contre elle ne faisait rien hormis déplacer ses chariots.

Dans le même genre tu as sur internet des exemples de cnc faite à base de pièces et chassis d'une imprimante à jet d'encre, l'avantage c'est que beaucoup de choses sont déjà fabriqués.

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Pour découvrir les cnc et réaliser un projet, si j'ai insisté sur le coté didactique c'est parce que je vais réaliser cette machine pour un seul projet. (1 prévu mais certainement d'autres qui apparaîtrons ensuite) Si j'insiste également sur le coté didactique c'est pour montrer comment je vois les choses, dans tes conseils j'ai parfois l'impression que tu t'adresses à des professionnels or mes contraintes ne sont pas les même.

Par exemple au fil de ce poste notamment tu as toujours été très strict au sujet de l'acier le considérant comme quasi impossible à usiner par un amateur. Pourtant depuis quelques mois que je parcours les forums j'en ai croisé plusieurs qui ont fraisé de l'acier sur des machines en profilé alu, d'où mon idée de départ.

Comme j'ai dit mes contraintes ne sont pas du tout celle d'un professionnel, la vitesse par exemple n'entre absolument pas en ligne de compte, s'il me faut une journée pour usiner une pièce je suis prêt à l'accepter, si je ne peut obtenir une grande précision sur l'acier c'est également acceptable (je cherche à obtenir le meilleur naturellement mais je n'ai pas d'impératif de qualité).

Je précise ceci car la seule chose à laquelle je peux me fier ce sont les sujets sur les forums et les vidéos amateurs des réalisations de cnc, je ne me rend absolument pas compte des possibilités et des contraintes d'une machine telle que je l'ai dessinée.

Etant donné que je recherche toujours à faire du mieux possible, puisque tu dis que ma machine ne pourrait pas usiner de l'acier, que faudrait-il que je change ? surdimensionner les éléments ? les doubler ? ou tout revoir ?

La question sous-jacente est : est-ce possible simplement ou vaut-il mieux que je finalise mon schéma actuel avec toutes les contraintes qui en découleront ?

J'espère ne pas avoir été agressif dans ma réponse, ce n'est pas le but, je veux seulement mentionner que je ne construit pas une machine destinée à la production mais simplement me doter des possibilités qu'offre une cnc.

Par exemple au fil de ce poste notamment tu as toujours été très strict au sujet de l'acier le considérant comme quasi impossible à usiner par un amateur. Pourtant depuis quelques mois que je parcours les forums j'en ai croisé plusieurs qui ont fraisé de l'acier sur des machines en profilé alu, d'où mon idée de départ.

Comme j'ai dit mes contraintes ne sont pas du tout celle d'un professionnel, la vitesse par exemple n'entre absolument pas en ligne de compte, s'il me faut une journée pour usiner une pièce je suis prêt à l'accepter, si je ne peut obtenir une grande précision sur l'acier c'est également acceptable (je cherche à obtenir le meilleur naturellement mais je n'ai pas d'impératif de qualité).

Je précise ceci car la seule chose à laquelle je peux me fier ce sont les sujets sur les forums et les vidéos amateurs des réalisations de cnc, je ne me rend absolument pas compte des possibilités et des contraintes d'une machine telle que je l'ai dessinée.

Etant donné que je recherche toujours à faire du mieux possible, puisque tu dis que ma machine ne pourrait pas usiner de l'acier, que faudrait-il que je change ? surdimensionner les éléments ? les doubler ? ou tout revoir ?

La question sous-jacente est : est-ce possible simplement ou vaut-il mieux que je finalise mon schéma actuel avec toutes les contraintes qui en découleront ?

J'espère ne pas avoir été agressif dans ma réponse, ce n'est pas le but, je veux seulement mentionner que je ne construit pas une machine destinée à la production mais simplement me doter des possibilités qu'offre une cnc.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour

L'usinage de l'acier dépends principalement de deux choses

premièrement la qualité de la machine concernant sa rigidité , sa stabilité et sa vitesse

mais deuxièmement de la qualité de l'outil de coupe

et ce deuxième facteur est très important , voire le plus important pour l'acier

qui ne se travaille pas comme les cuivreux ou les alus ....

On fera toujours mieux avec une très bonne fraise sur une machine moyenne qu'avec

avec une fraise pourrie sur une super machine .

Je trouve que dans tous les échanges on ne parle quasiment pas de la qualité des fraises

@+

L'usinage de l'acier dépends principalement de deux choses

premièrement la qualité de la machine concernant sa rigidité , sa stabilité et sa vitesse

mais deuxièmement de la qualité de l'outil de coupe

et ce deuxième facteur est très important , voire le plus important pour l'acier

qui ne se travaille pas comme les cuivreux ou les alus ....

On fera toujours mieux avec une très bonne fraise sur une machine moyenne qu'avec

avec une fraise pourrie sur une super machine .

Je trouve que dans tous les échanges on ne parle quasiment pas de la qualité des fraises

@+

_________________

CAV 430

Je ne me lasse pas d'être utile , la nature m'a fait ainsi. (Léonard de Vinci )

on ne résoud pas les problèmes avec ceux qui les ont crées . (Enstein)

BEROLA- Chevronné

- Messages : 2905

Date d'inscription : 13/12/2010

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Bonjour,

pour illustrer un peu ce sujet du fraisage de l'acier avec une cnc en alu, il m'arrive en effet de faire ça avec ma petite machine alu (https://www.usinages.com/threads/cnc-en-profiles-alu.82791/) ; elle n'est pas faite pour cela, mais de temps en temps je le fais, ça me rend tout de même service ; ça fonctionne mais en gratouillant, les paramètres qui vont bien à la machine (pas de vibrations, la broche ne bronche pas, les coupes sont bien nettes ...) sont :

- acier faiblement allié

- fraise 4mm 4 dents en carbure

- 6000 trs/mn ( la broche est une kress 1050, son régime min est 5000 trs/mn)

- 1000 mm/mn

- passes de 3/10 ... (oui, je sais bien, c'est 2 fois rien, mais ça marche)

- pulvérisation au pchit-pchit WD40

Si je pousse plus, je sens les vibrations arriver ; si j'augmente la taille de la fraise, pb car je suis pratiquement au régime bas de la broche, bref il ne faut pas en demander plus.

Pour aller plus loin, je pense qu'il faudrait que je change mes rails cylindriques de 20 (sur X et Y) par du prismatique, et que je trouve une broche un peu plus puissante et qui accepte de tourner lentement (ça, je n'ai pas trouvé ...) ; mais bon, pas vraiment un objectif, je fais en général dans le 2017 ou le 7075.

Michel

pour illustrer un peu ce sujet du fraisage de l'acier avec une cnc en alu, il m'arrive en effet de faire ça avec ma petite machine alu (https://www.usinages.com/threads/cnc-en-profiles-alu.82791/) ; elle n'est pas faite pour cela, mais de temps en temps je le fais, ça me rend tout de même service ; ça fonctionne mais en gratouillant, les paramètres qui vont bien à la machine (pas de vibrations, la broche ne bronche pas, les coupes sont bien nettes ...) sont :

- acier faiblement allié

- fraise 4mm 4 dents en carbure

- 6000 trs/mn ( la broche est une kress 1050, son régime min est 5000 trs/mn)

- 1000 mm/mn

- passes de 3/10 ... (oui, je sais bien, c'est 2 fois rien, mais ça marche)

- pulvérisation au pchit-pchit WD40

Si je pousse plus, je sens les vibrations arriver ; si j'augmente la taille de la fraise, pb car je suis pratiquement au régime bas de la broche, bref il ne faut pas en demander plus.

Pour aller plus loin, je pense qu'il faudrait que je change mes rails cylindriques de 20 (sur X et Y) par du prismatique, et que je trouve une broche un peu plus puissante et qui accepte de tourner lentement (ça, je n'ai pas trouvé ...) ; mais bon, pas vraiment un objectif, je fais en général dans le 2017 ou le 7075.

Michel

MCrevot- Membre confirmé

- Messages : 17

Date d'inscription : 01/02/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Je vais répondre à l'envers des commentaires ça me sera plus simple

MCrevot, tout à fait d'accord avec toi et justement tu confirmes ce que je dis souvent, une cnc qui n'est pas conçu pour l'acier va gratouiller mais très vite montrer ses faiblesses et du coup si on insiste trop elle va s'user très vite. Au moindre choc il y aura forcément une pièce en alu qui va se déformer et il faudra la refaire ou l'acheter.

Un point important que tu as soulevé c'est la broche qui perd assez vite en puissance, le soucis de ces broches est qu'elles annoncent une forte puissance mais aussi une grande vitesse de rotation or avec l'équation P(w)=C(Nm) x W (2.Pi.n(tr/s)) et bien on en déduit que le couple est très faible et du coup on doit usiner avec une avance très faible pour avoir des copeaux très fin de type aiguille.

Une broche avec la même puissance mais beaucoup plus de couple changerait tout mais ça imposerait à la machine de forte contraite et donc il faudra un chassis plus rigide. Tout n'est que compromis et les vendeurs de petite cnc préfère miser sur l'apparence tout alu et impressionner les gens avec une broche qui tourne vite...

BEROLA, oui l'outil est fondamental mais c'est la phase après la fabrication

Il y a des matériaux qui ne pardonnent pas en qualité de coupe, par exemple avec le polystyrène je suis obligé d'avoir des fraises aussi tranchante que des lames de rasoir pour avoir des surfaces bien lisses sinon ça me fait un état de surface en "grain".

JRB, je te rassure je ne prend pas mal ton commentaire, on est la pour parler d'une passion commune donc il n'y a aucune raison de s'emporter

Je comprend à 100% ton point de vue et c'est celui que je rencontre souvent parce qu'avec internet on pense qu'il est facile d'avoir tout y compris une machine qui ne coûte rien et qui fait tout

La réalité est tout autre et malheureusement la mécanique répond à des lois et à des calculs, je n'y peux rien si l'alu est trop faible et si l'acier est si dur

Mon but n'est pas de te décourager ni même de te faire croire que je m'adresse qu'à des pros, mon but est de te mettre au pied de la réalité avant que tu sois face à un échec en voyant ta machine en alu trembler et partir en vrille dès que la fraise touchera le morceau d'acier.

Ce qu'il faut bien comprendre c'est que la cnc est un robot et comme tout robot on ne peut pas faire ce qu'on veut, suivant sa fonction et les contraintes qu'il va devoir affronter, le robot ne sera pas conçu de la même façon et pas avec les mêmes matériaux.

Si tu veux t'essayer à la robotique alors un simple bras en plastique avec des servos comme on voit souvent sur internet suffit largement mais il est clair que ce ne sera pas un robot fait pour affronter de forte contrainte, ça sera juste un exercice pour découvrir ce monde fascinant de la robotique.

Si tu veux voir la réalité des contraintes d'usinage alors amuse toi à faire une perçeuse à colonne en aluminium, tu va très vite voir que ça ne va pas être si facile et même si tu y arrives lorsque le foret va toucher le bout d'acier alors tu va comprendre que l'aluminium n'est pas du tout ton ami ou alors il faudra que tu multiplie au moins par quatre les épaisseurs de tout ce qui constitue ta perçeuse.

Je sais que certain font des petites machines en alu, en bois, en plastique, etc..., mais ça reste des machines pour percer du 3mm maxi ou pour faire de la gravure, etc...

Récemment je suis tombé sur une vidéo qui m'a fait mourir de rire, le youtubeur avait fait une perçeuse-turbine qu'on branche sur l'embout d'un aspirateur, sur le coup j'ai trouvé ça sympa mais je me suis demandé comment il pouvait contrer la faiblesse d'aspiration !!!

En fait il ne l'a pas résolu, il l'a subit et c'est lors de sa démonstration à la fin que j'ai bien rigolé parce qu'on entendait que l'outil tournait très vite mais qu'au contact de la matière il perdait beaucoup de vitesse pour finir par ne plus agir sur la matière.

Des exemple de cnc alléchante qui malheureusement ne servent à rien sur la durée il y en a des tonnes sur internet et ce qui m'agace profondément sur les divers forums qui en parlent c'est que personne n'ose avouer les limites de leur machine et surtout leur dégradations dans le temps.

Quand tu vois des amateurs avoir une cnc V1, V2, V3, etc..., tu peux te dire que les versions ne sont pas liées à la passion de l'amateur mais à la dégradations des machines et c'est ça que je veux stopper, au lieu de faire croire n'importe quoi quitte à me mettre tout le monde à dos comme ce fut le cas à une époque, je refuse catégoriquement de mentir sur ce qui concerne la robotisation et donc sur les cnc parce que les risques peuvent être important.

Je préfère largement qu'un amateur ne fasse pas sa cnc pour usiner de l'acier et qu'il lui fasse faire que de la gravure de circuit imprimé plutôt que de prendre le risque de lui faire fabriquer une cnc dangereuse.

Maintenant chacun est libre de faire ce qu'il veut et si il y a des gens qui ont de l'argent à jeter par les fenêtres en achetant de l'alu à tout va pour faire chaque année une nouvelle cnc, c'est leur problème mais jamais je n'irais approuver leur machine si j'estime que ce n'est rien d'autre qu'un trampoline à hamsters

Je comprend que ça coûte cher et qu'il faut du matériel mais je suis désolé on ne fabrique pas une Ferrari pour gagner une compétition avec du carton et un moteur de lecteur DVD. Donc si on veut usiner de l'acier il faut s'en donner les moyens sinon on reste sur les métaux tendre ou sur les matériaux très tendre.

Si les pros ont des grosses machines bien rigide ce n'est pas pour rien, l'acier c'est très dur et donc il faut que la machine lui résiste parce que l'acier n'a pas d'état d'âme et il ne se laissera jamais faire.

Je sais très bien que tes contraintes ne sont pas les mêmes qu'un pro mais l'acier s'en moque totalement, tu dois te plier à ses caractéristiques mécaniques tout simplement.

Si des internautes ont usinés de l'acier avec des machines en alu alors va leur demander des conseils mais dans ce cas ce sont eux qui prennent leur responsabilités et bien évidemment tu prend les tiennes. Si ils sont plus compétant que moi alors pas de soucis, vas y fonce mais je te garantis à 100% que tu reviendras ici après avoir été déçu.

D'ailleurs amuse toi à lire mes anciens messages sur les autres forums, tu va comprendre pourquoi ils m'ont tous viré, parce que beaucoup préfèrent avoir de la quantité de sujet plutôt que de la qualité alors oui il y a plein de cnc en alu mais pour autant comme disait un phylosophe "ce n'est jamais la majorité qui a raison et pourtant on ne peut pas s'empêcher de la suivre". La raison est toute simple, c'est que la majorité est rêveuse et la minorité est réaliste et le réalisme ce n'est pas très agréable alors que le rêve c'est magnifique...

Concernant ton dessin je dirais que c'est très bien pour une graveuse par exemple et pour de très petite pièce en alu mais pour usiner sérieusement de l'acier il est clair qu'on en est loin.

Avant de continuer ce sujet, je te propose d'aller regarder sur internet toutes les machines qui usine de l'acier, je ne parle pas des grosses cnc professionnelles mais des machines de type tour et fraiseuse chinoise qu'on trouve pour amateur, ça va déjà te donner une bonne base du minimum que devra avoir ta machine.

Si un tour à un chassis en acier (en fonte il me semble) et bien ce n'est pas un hasard, fait le même tour avec un chassis en alu et tu va comprendre.

Il existe des tours tout en alu comme le fameux Unimat1 mais les contraintes sont très faibles et les gens n'hésitent pas à racheter les pièces qui s'usent vite.

MCrevot, tout à fait d'accord avec toi et justement tu confirmes ce que je dis souvent, une cnc qui n'est pas conçu pour l'acier va gratouiller mais très vite montrer ses faiblesses et du coup si on insiste trop elle va s'user très vite. Au moindre choc il y aura forcément une pièce en alu qui va se déformer et il faudra la refaire ou l'acheter.

Un point important que tu as soulevé c'est la broche qui perd assez vite en puissance, le soucis de ces broches est qu'elles annoncent une forte puissance mais aussi une grande vitesse de rotation or avec l'équation P(w)=C(Nm) x W (2.Pi.n(tr/s)) et bien on en déduit que le couple est très faible et du coup on doit usiner avec une avance très faible pour avoir des copeaux très fin de type aiguille.

Une broche avec la même puissance mais beaucoup plus de couple changerait tout mais ça imposerait à la machine de forte contraite et donc il faudra un chassis plus rigide. Tout n'est que compromis et les vendeurs de petite cnc préfère miser sur l'apparence tout alu et impressionner les gens avec une broche qui tourne vite...

BEROLA, oui l'outil est fondamental mais c'est la phase après la fabrication

Il y a des matériaux qui ne pardonnent pas en qualité de coupe, par exemple avec le polystyrène je suis obligé d'avoir des fraises aussi tranchante que des lames de rasoir pour avoir des surfaces bien lisses sinon ça me fait un état de surface en "grain".

JRB, je te rassure je ne prend pas mal ton commentaire, on est la pour parler d'une passion commune donc il n'y a aucune raison de s'emporter

Je comprend à 100% ton point de vue et c'est celui que je rencontre souvent parce qu'avec internet on pense qu'il est facile d'avoir tout y compris une machine qui ne coûte rien et qui fait tout

La réalité est tout autre et malheureusement la mécanique répond à des lois et à des calculs, je n'y peux rien si l'alu est trop faible et si l'acier est si dur

Mon but n'est pas de te décourager ni même de te faire croire que je m'adresse qu'à des pros, mon but est de te mettre au pied de la réalité avant que tu sois face à un échec en voyant ta machine en alu trembler et partir en vrille dès que la fraise touchera le morceau d'acier.

Ce qu'il faut bien comprendre c'est que la cnc est un robot et comme tout robot on ne peut pas faire ce qu'on veut, suivant sa fonction et les contraintes qu'il va devoir affronter, le robot ne sera pas conçu de la même façon et pas avec les mêmes matériaux.

Si tu veux t'essayer à la robotique alors un simple bras en plastique avec des servos comme on voit souvent sur internet suffit largement mais il est clair que ce ne sera pas un robot fait pour affronter de forte contrainte, ça sera juste un exercice pour découvrir ce monde fascinant de la robotique.

Si tu veux voir la réalité des contraintes d'usinage alors amuse toi à faire une perçeuse à colonne en aluminium, tu va très vite voir que ça ne va pas être si facile et même si tu y arrives lorsque le foret va toucher le bout d'acier alors tu va comprendre que l'aluminium n'est pas du tout ton ami ou alors il faudra que tu multiplie au moins par quatre les épaisseurs de tout ce qui constitue ta perçeuse.

Je sais que certain font des petites machines en alu, en bois, en plastique, etc..., mais ça reste des machines pour percer du 3mm maxi ou pour faire de la gravure, etc...

Récemment je suis tombé sur une vidéo qui m'a fait mourir de rire, le youtubeur avait fait une perçeuse-turbine qu'on branche sur l'embout d'un aspirateur, sur le coup j'ai trouvé ça sympa mais je me suis demandé comment il pouvait contrer la faiblesse d'aspiration !!!

En fait il ne l'a pas résolu, il l'a subit et c'est lors de sa démonstration à la fin que j'ai bien rigolé parce qu'on entendait que l'outil tournait très vite mais qu'au contact de la matière il perdait beaucoup de vitesse pour finir par ne plus agir sur la matière.

Des exemple de cnc alléchante qui malheureusement ne servent à rien sur la durée il y en a des tonnes sur internet et ce qui m'agace profondément sur les divers forums qui en parlent c'est que personne n'ose avouer les limites de leur machine et surtout leur dégradations dans le temps.

Quand tu vois des amateurs avoir une cnc V1, V2, V3, etc..., tu peux te dire que les versions ne sont pas liées à la passion de l'amateur mais à la dégradations des machines et c'est ça que je veux stopper, au lieu de faire croire n'importe quoi quitte à me mettre tout le monde à dos comme ce fut le cas à une époque, je refuse catégoriquement de mentir sur ce qui concerne la robotisation et donc sur les cnc parce que les risques peuvent être important.

Je préfère largement qu'un amateur ne fasse pas sa cnc pour usiner de l'acier et qu'il lui fasse faire que de la gravure de circuit imprimé plutôt que de prendre le risque de lui faire fabriquer une cnc dangereuse.

Maintenant chacun est libre de faire ce qu'il veut et si il y a des gens qui ont de l'argent à jeter par les fenêtres en achetant de l'alu à tout va pour faire chaque année une nouvelle cnc, c'est leur problème mais jamais je n'irais approuver leur machine si j'estime que ce n'est rien d'autre qu'un trampoline à hamsters

Je comprend que ça coûte cher et qu'il faut du matériel mais je suis désolé on ne fabrique pas une Ferrari pour gagner une compétition avec du carton et un moteur de lecteur DVD. Donc si on veut usiner de l'acier il faut s'en donner les moyens sinon on reste sur les métaux tendre ou sur les matériaux très tendre.

Si les pros ont des grosses machines bien rigide ce n'est pas pour rien, l'acier c'est très dur et donc il faut que la machine lui résiste parce que l'acier n'a pas d'état d'âme et il ne se laissera jamais faire.

Je sais très bien que tes contraintes ne sont pas les mêmes qu'un pro mais l'acier s'en moque totalement, tu dois te plier à ses caractéristiques mécaniques tout simplement.

Si des internautes ont usinés de l'acier avec des machines en alu alors va leur demander des conseils mais dans ce cas ce sont eux qui prennent leur responsabilités et bien évidemment tu prend les tiennes. Si ils sont plus compétant que moi alors pas de soucis, vas y fonce mais je te garantis à 100% que tu reviendras ici après avoir été déçu.

D'ailleurs amuse toi à lire mes anciens messages sur les autres forums, tu va comprendre pourquoi ils m'ont tous viré, parce que beaucoup préfèrent avoir de la quantité de sujet plutôt que de la qualité alors oui il y a plein de cnc en alu mais pour autant comme disait un phylosophe "ce n'est jamais la majorité qui a raison et pourtant on ne peut pas s'empêcher de la suivre". La raison est toute simple, c'est que la majorité est rêveuse et la minorité est réaliste et le réalisme ce n'est pas très agréable alors que le rêve c'est magnifique...

Concernant ton dessin je dirais que c'est très bien pour une graveuse par exemple et pour de très petite pièce en alu mais pour usiner sérieusement de l'acier il est clair qu'on en est loin.

Avant de continuer ce sujet, je te propose d'aller regarder sur internet toutes les machines qui usine de l'acier, je ne parle pas des grosses cnc professionnelles mais des machines de type tour et fraiseuse chinoise qu'on trouve pour amateur, ça va déjà te donner une bonne base du minimum que devra avoir ta machine.

Si un tour à un chassis en acier (en fonte il me semble) et bien ce n'est pas un hasard, fait le même tour avec un chassis en alu et tu va comprendre.

Il existe des tours tout en alu comme le fameux Unimat1 mais les contraintes sont très faibles et les gens n'hésitent pas à racheter les pièces qui s'usent vite.

Invité- Invité

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Quelle galère, j'ai l'impression de tourner en rond depuis le temps que je recommence mes dessins.

En ce qui concerne le châssis en fonte ça ne m'est pas accessible donc on oublie.

J'ai réfléchi durant le weekend aux possibilités qui s'offraient à moi, j'en ai retenu 3:

1 - Je réduis les dimensions de la machine de moitié pour avoir une zone de travail d'environ 20-30cm par 30-40cm.

2 - Je modifie la machine pour garder la même surface de travail (environ 1m²) ; Actuellement j'utilisais des tubes de 80mm de coté et de 6mm d'épaisseur, les plaques faisaient 14mm d'épaisseur.

J'augmente les dimensions des tubes à par exemple 140mm par 5mm d'épaisseur, je peux remplacer les deux montants par des tubes de 250x100 si les tubes apportent plus de rigidité que les plaques.

3 - La troisième possibilité est de tout laisser tel quel. J'abandonne la possibilité de passer de l'acier et je termine ce modèle. Comme je l'avais dit ce projet ne répond pas à un besoin particulier, je voulais faire une cnc et comme je suis perfectionniste je voulais lui donner la possibilité de tout faire. Si cela s'avère impossible on oublie. Je voulais me servir de cette fraiseuse pour construire un tour par la suite mais à y bien réfléchir sa seule utilité sera de percer des trous et faire des taraudages, les plaques étant achetées directement aux bonnes dimensions.

C'est la solution qui me semble la plus sage, même si je le fais dans de l'acier elle ne sera que très peu solicitée.

En ce qui concerne le châssis en fonte ça ne m'est pas accessible donc on oublie.

J'ai réfléchi durant le weekend aux possibilités qui s'offraient à moi, j'en ai retenu 3:

1 - Je réduis les dimensions de la machine de moitié pour avoir une zone de travail d'environ 20-30cm par 30-40cm.

2 - Je modifie la machine pour garder la même surface de travail (environ 1m²) ; Actuellement j'utilisais des tubes de 80mm de coté et de 6mm d'épaisseur, les plaques faisaient 14mm d'épaisseur.

J'augmente les dimensions des tubes à par exemple 140mm par 5mm d'épaisseur, je peux remplacer les deux montants par des tubes de 250x100 si les tubes apportent plus de rigidité que les plaques.

3 - La troisième possibilité est de tout laisser tel quel. J'abandonne la possibilité de passer de l'acier et je termine ce modèle. Comme je l'avais dit ce projet ne répond pas à un besoin particulier, je voulais faire une cnc et comme je suis perfectionniste je voulais lui donner la possibilité de tout faire. Si cela s'avère impossible on oublie. Je voulais me servir de cette fraiseuse pour construire un tour par la suite mais à y bien réfléchir sa seule utilité sera de percer des trous et faire des taraudages, les plaques étant achetées directement aux bonnes dimensions.

C'est la solution qui me semble la plus sage, même si je le fais dans de l'acier elle ne sera que très peu solicitée.

JRB- Passionné

- Messages : 51

Date d'inscription : 16/09/2017

Re: Evaluation structure fraiseuse

Re: Evaluation structure fraiseuse

Comme j'ai dis à un ami ce week end en comparant les cnc aux voitures:

- si tu veux une imprimante 3D ou une graveuse alors il te faudras au maximum une voiture sans permis.

- si tu veux usiner au maximum du plastique alors il te faudras une Twingo.

- si tu veux usiner de l'aluminium alors il te faudras une Audi A8.

- si tu veux usiner de l'acier il te faudra au minimum une Lamborghini.

Je ne peux pas être plus clair, suivant ce que tu veux faire tu devras forcément avoir les moyens qui vont avec

Tu as dit une chose fondamentale "aux possibilités qui s'offraient à moi", je pense que c'est ça le vrai problème, tu veux voir grand alors que tu ne semble pas pouvoir faire grand, je pense que c'est de ce côté qu'il faudrait réfléchir et éventuellement voir moins grand ou demander à des personnes de t'aider pour la fabrication par exemple. Je ne juge pas je ne fais que supposer

1) Bonne idée mais n'oublie pas qu'il faut la broche qui va bien et que malheureusement on est limité en petite taille parce que tout prend de la place et une broche trop imposante limite de beaucoup le volume usinable.

2) Oui et non, l'idée n'est pas bête mais à choisir je préfère que tu augmentes un peu moins les dimensions de tes tubes mais un peu plus leurs épaisseurs. Un tube en acier trop grand et trop fin revient à utiliser un profilé en aluminium donc ce n'est pas bon.

3) Même pas en rêve, le taraudage est l'opération qui demande le plus de couple avec la vitesse la plus faible donc il te faut une broche de pro ou une broche avec un très fort réducteur de vitesse pour ainsi augmenter d'autant le couple.

Cette dernière idée est l'exemple même de l'inutilité d'une cnc, pourquoi lui donner les taraudages à faire alors que tu peux le faire manuellement et que ça ne demande comme précision que le fait d'être bien droit ? D'autant que sur un perçage un peu épais, le taraud te guide donc je te le dis clairement, le taraudage en cnc tu n'y penses même pas !!!

Pour ton projet à la limite tu te fais une cnc pour pointer les perçages et tu fais les perçages sur une perçeuse à colonne, ça sera très bien.

De plus je ne comprend toujours pas pourquoi tu veux une cnc pour faire des pièces que tu peux faire à la main

Tracer des perçages et donner un coup de pointeau ça ne demande pas d'être un génie, au pire si tu ne te sens pas à l'aise tu t'entraines sur un bout de métal mais perso je ne perdrais pas mon temps et mon argent à faire une cnc pour des pièces que je peux très facilement et rapidement faire à la main.

J'ai un peu l'impression que tu es dans le flou et qu'au lieu de prendre le problème dans le bon sens tu t'imposes des complexités inutile.

Défini clairement tes objectifs, les fondamentaux et non les utopiques.

Si tu veux un tour alors fait un tour mais même si c'est possible il ne faut pas te voiler la face, c'est assez complexe.

Va voir sur internet il y a plusieurs bricoleurs qui se sont fait des tours à partir d'acier et tu va voir si tu as les moyens de faire la même chose.

Si tu veux juste t'entrainer à faire une cnc alors va au plus simple et fait toi une graveuse de circuit imprimé ou encore mieux une imprimante 3D, tu y gagneras très largement.

Comme je dis souvent, il ne faut pas chercher à faire grand si déjà on a pas la preuve concrête qu'on peut faire petit...

- si tu veux une imprimante 3D ou une graveuse alors il te faudras au maximum une voiture sans permis.

- si tu veux usiner au maximum du plastique alors il te faudras une Twingo.

- si tu veux usiner de l'aluminium alors il te faudras une Audi A8.

- si tu veux usiner de l'acier il te faudra au minimum une Lamborghini.

Je ne peux pas être plus clair, suivant ce que tu veux faire tu devras forcément avoir les moyens qui vont avec

Tu as dit une chose fondamentale "aux possibilités qui s'offraient à moi", je pense que c'est ça le vrai problème, tu veux voir grand alors que tu ne semble pas pouvoir faire grand, je pense que c'est de ce côté qu'il faudrait réfléchir et éventuellement voir moins grand ou demander à des personnes de t'aider pour la fabrication par exemple. Je ne juge pas je ne fais que supposer

1) Bonne idée mais n'oublie pas qu'il faut la broche qui va bien et que malheureusement on est limité en petite taille parce que tout prend de la place et une broche trop imposante limite de beaucoup le volume usinable.

2) Oui et non, l'idée n'est pas bête mais à choisir je préfère que tu augmentes un peu moins les dimensions de tes tubes mais un peu plus leurs épaisseurs. Un tube en acier trop grand et trop fin revient à utiliser un profilé en aluminium donc ce n'est pas bon.

3) Même pas en rêve, le taraudage est l'opération qui demande le plus de couple avec la vitesse la plus faible donc il te faut une broche de pro ou une broche avec un très fort réducteur de vitesse pour ainsi augmenter d'autant le couple.

Cette dernière idée est l'exemple même de l'inutilité d'une cnc, pourquoi lui donner les taraudages à faire alors que tu peux le faire manuellement et que ça ne demande comme précision que le fait d'être bien droit ? D'autant que sur un perçage un peu épais, le taraud te guide donc je te le dis clairement, le taraudage en cnc tu n'y penses même pas !!!

Pour ton projet à la limite tu te fais une cnc pour pointer les perçages et tu fais les perçages sur une perçeuse à colonne, ça sera très bien.

De plus je ne comprend toujours pas pourquoi tu veux une cnc pour faire des pièces que tu peux faire à la main

Tracer des perçages et donner un coup de pointeau ça ne demande pas d'être un génie, au pire si tu ne te sens pas à l'aise tu t'entraines sur un bout de métal mais perso je ne perdrais pas mon temps et mon argent à faire une cnc pour des pièces que je peux très facilement et rapidement faire à la main.

J'ai un peu l'impression que tu es dans le flou et qu'au lieu de prendre le problème dans le bon sens tu t'imposes des complexités inutile.

Défini clairement tes objectifs, les fondamentaux et non les utopiques.

Si tu veux un tour alors fait un tour mais même si c'est possible il ne faut pas te voiler la face, c'est assez complexe.

Va voir sur internet il y a plusieurs bricoleurs qui se sont fait des tours à partir d'acier et tu va voir si tu as les moyens de faire la même chose.

Si tu veux juste t'entrainer à faire une cnc alors va au plus simple et fait toi une graveuse de circuit imprimé ou encore mieux une imprimante 3D, tu y gagneras très largement.

Comme je dis souvent, il ne faut pas chercher à faire grand si déjà on a pas la preuve concrête qu'on peut faire petit...

Invité- Invité

Page 4 sur 11 •  1, 2, 3, 4, 5 ... 9, 10, 11

1, 2, 3, 4, 5 ... 9, 10, 11

Sujets similaires

Sujets similaires» Moteur Asynchrone à structure inverse

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

» Charpente de Notre-Dame de Paris. Analyse de sa structure ... et sa destruction en 2019

» Choix d'une petite fraiseuse type fraiseuse d'établie economique

» ma fraiseuse FN

» Fraiseuse Holzmann ED750FADQ

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 4 sur 11

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum