Kasto VBS 242

4 participants

Page 3 sur 4

Page 3 sur 4 •  1, 2, 3, 4

1, 2, 3, 4

Re: Kasto VBS 242

Re: Kasto VBS 242

Remontage du vérin et de la pompe hydraulique

Les pièces ont été nettoyées, décapées et repeintes.

Nettoyage des alésages à l'alésoir pour enlever les coulures de peinture

ici passage de la tige de vérin dans la culasse supérieure.

Nettoyage des bavures de peinture sur tous les plans de joints

Montage de la culasse supérieure

Montage du joint d'étanchéité de la tige du vérin dans le porte-joint. Joint 25 x 40 x 10.

Montage du porte-joint dans la culasse supérieure

Préparation du piston de purge d'air (commande manuelle du clapet supérieur.)

Assemblage et test du libre coulissement dans son alésage

Préparation du bouchon lisse du petit alésage du clapet du bloc-cylindre (ressemble à une goupille taraudée, mais sans plat pour éliminer l'air.)

Le taraudage va en bas, le centrage du ressort en haut.

Montage légèrement serré (au maillet) dans le bas de l'alésage du bloc-cylindre (affleurant)

Retournement du bloc cylindre et fabrication d'un joint pour la culasse supérieure.

Pour fabriquer les joints introuvables, j'utilise les emballages de saumon fumé. Ce sont des cartonnettes plastifiées recouvertes de feuilles d'aluminium. On peut aussi utiliser les Tetra pack, mais ils sont plus petits.

Préparation du ressort et de la bille du clapet (bille de diamètre 16 et ressort long.) La bille d'origine matée et bien oxydée a été remplacée par une neuve.

Montage du joint découpé, du ressort et de la bille.

Montage définitif de la culasse supérieure et serrage à 8 N.m en première passe, 12 N.m en seconde passe. Visserie neuve.

Test de la commande manuelle du clapet

Les pièces ont été nettoyées, décapées et repeintes.

Nettoyage des alésages à l'alésoir pour enlever les coulures de peinture

ici passage de la tige de vérin dans la culasse supérieure.

Nettoyage des bavures de peinture sur tous les plans de joints

Montage de la culasse supérieure

Montage du joint d'étanchéité de la tige du vérin dans le porte-joint. Joint 25 x 40 x 10.

Montage du porte-joint dans la culasse supérieure

Préparation du piston de purge d'air (commande manuelle du clapet supérieur.)

Assemblage et test du libre coulissement dans son alésage

Préparation du bouchon lisse du petit alésage du clapet du bloc-cylindre (ressemble à une goupille taraudée, mais sans plat pour éliminer l'air.)

Le taraudage va en bas, le centrage du ressort en haut.

Montage légèrement serré (au maillet) dans le bas de l'alésage du bloc-cylindre (affleurant)

Retournement du bloc cylindre et fabrication d'un joint pour la culasse supérieure.

Pour fabriquer les joints introuvables, j'utilise les emballages de saumon fumé. Ce sont des cartonnettes plastifiées recouvertes de feuilles d'aluminium. On peut aussi utiliser les Tetra pack, mais ils sont plus petits.

Préparation du ressort et de la bille du clapet (bille de diamètre 16 et ressort long.) La bille d'origine matée et bien oxydée a été remplacée par une neuve.

Montage du joint découpé, du ressort et de la bille.

Montage définitif de la culasse supérieure et serrage à 8 N.m en première passe, 12 N.m en seconde passe. Visserie neuve.

Test de la commande manuelle du clapet

Dernière édition par TRD le Dim 10 Sep 2023, 08:09, édité 1 fois

TRD- Modérateur

- Messages : 8456

Date d'inscription : 11/08/2010

Re: Kasto VBS 242

Re: Kasto VBS 242

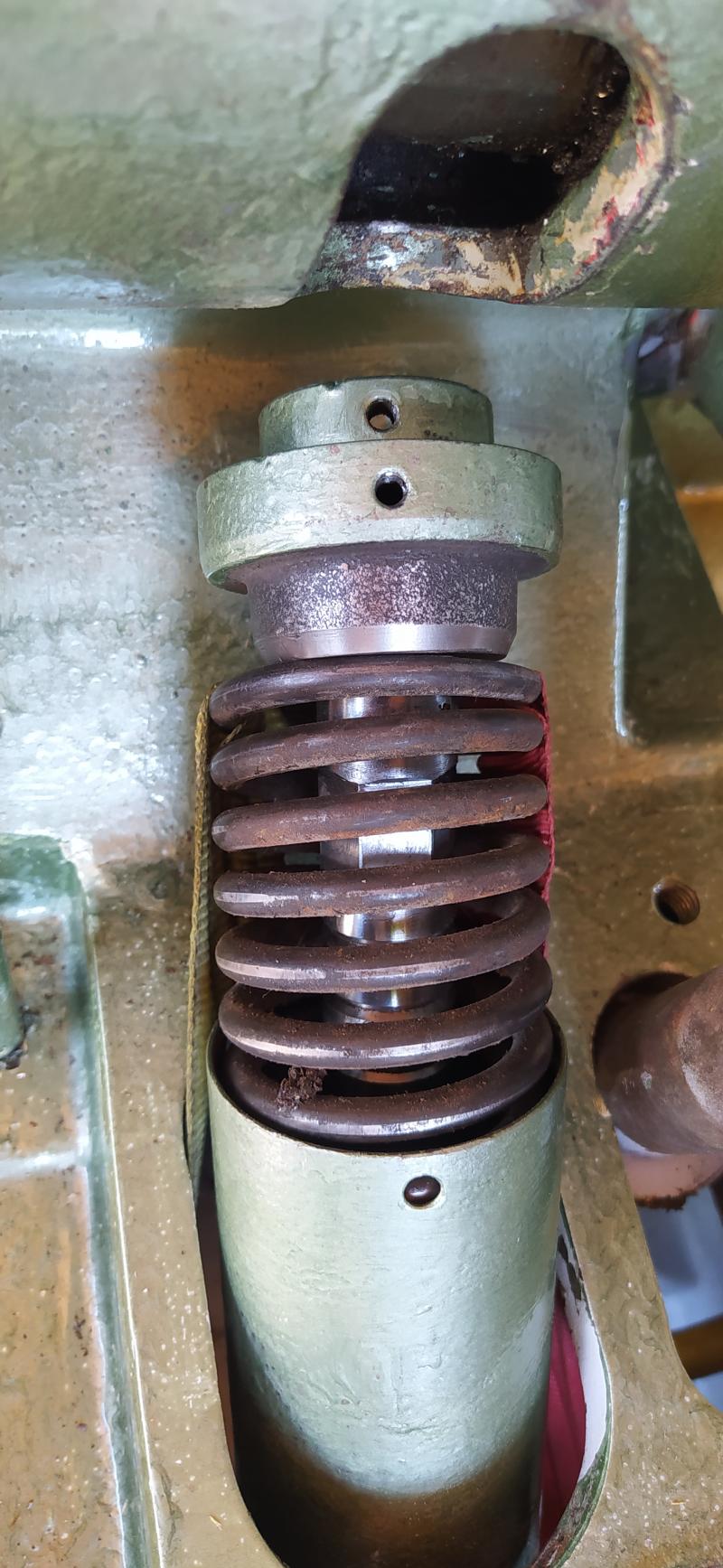

Montage du piston et de la tige du vérin

Préparation du joint torique 108 x 6

Montage du joint torique

Préparation bille diamètre 12 neuve

Montage de la bille et réparation d'un ressort court (11 x 0,7 x 19 d'origine remplacé par un 11 x 0,7 x 20 en inox, l'ancien était rongé par la corrosion)

Montage du ressort

Préparation d'une goupille.

Goupille élastique inox 2 x 20. Celle d'origine en acier trempé était était complètement détruite par la corrosion.

Montage de la goupille dans la gorge du segment supérieur; la goupille doit affleurer le fond de gorge.

Il faut comprimer le ressort pendant l'introduction de la goupille. La goupille en place retient le ressort.

N.B. l'extraction de la goupille trempée d'origine peut être très compliquée puisque le trou est borgne et la goupille dure, longue et de faible diamètre. Au démontage prévoir qu'il faudra peut-être l'extraire en EE enfonçage.

Montage du segment supérieur (le segment inférieur a été remonté juste après le nettoyage des pièces.)

Préparation(huilage) de deux joints toriques 8 x 2

Montage des deux joints toriques sur la queue du petit piston (piston interne.)

Montage du petit piston dans le gros avec un collier à segments

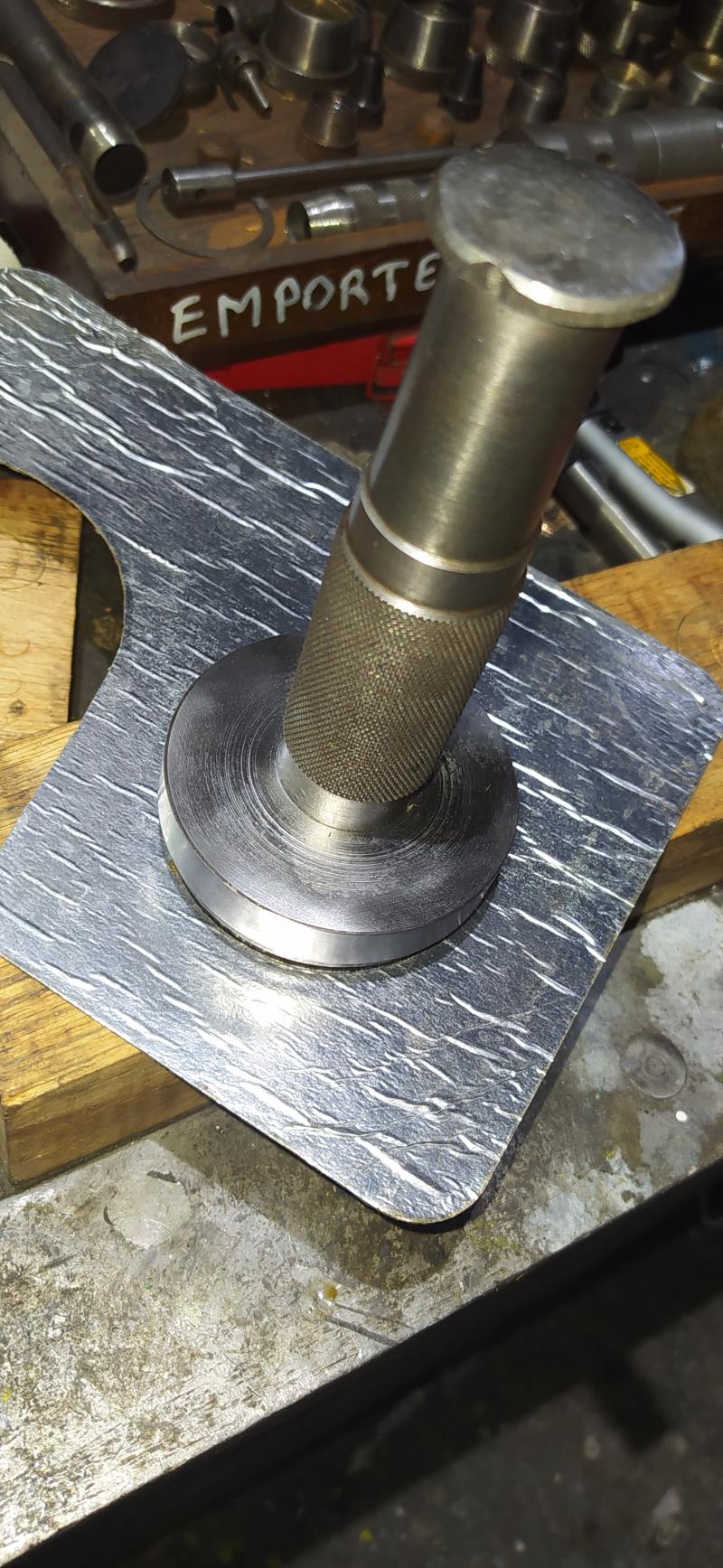

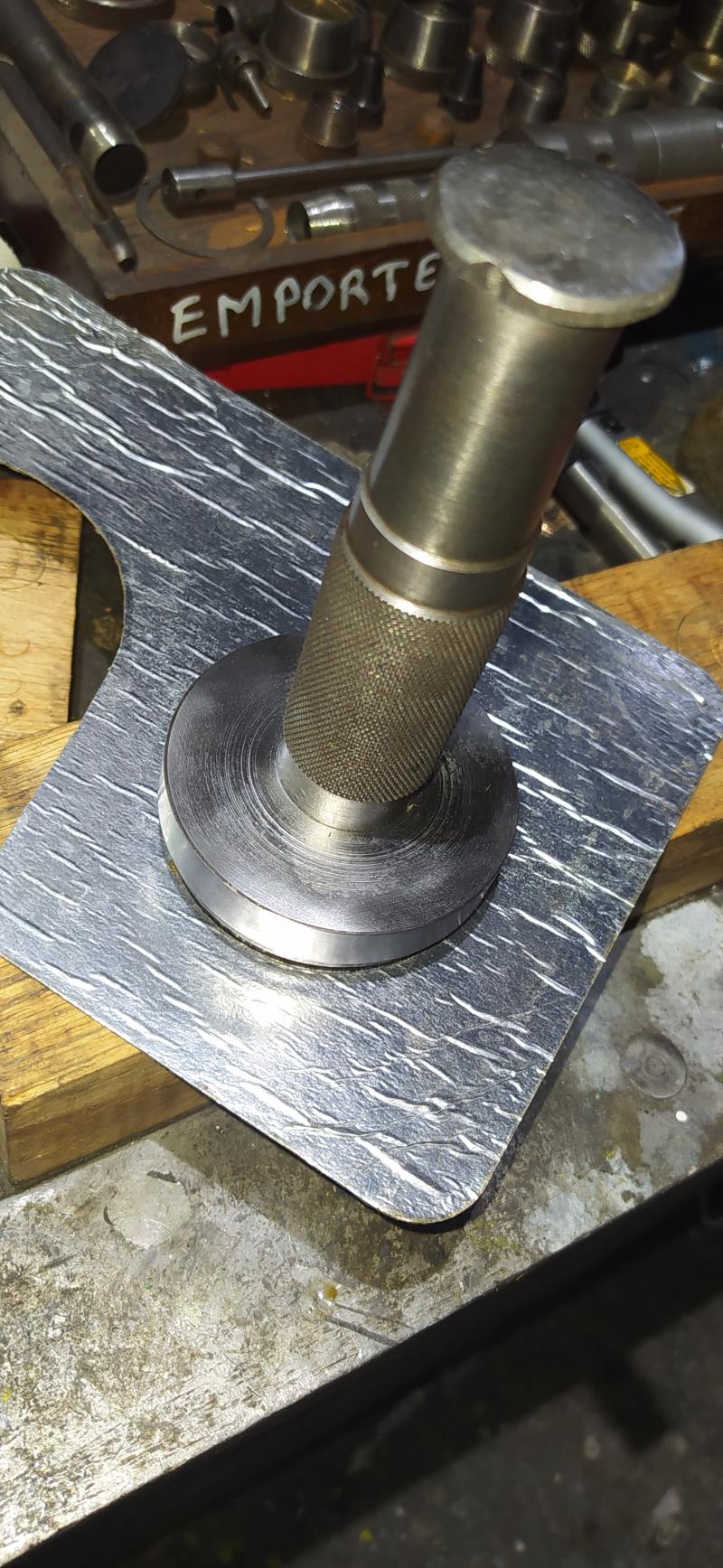

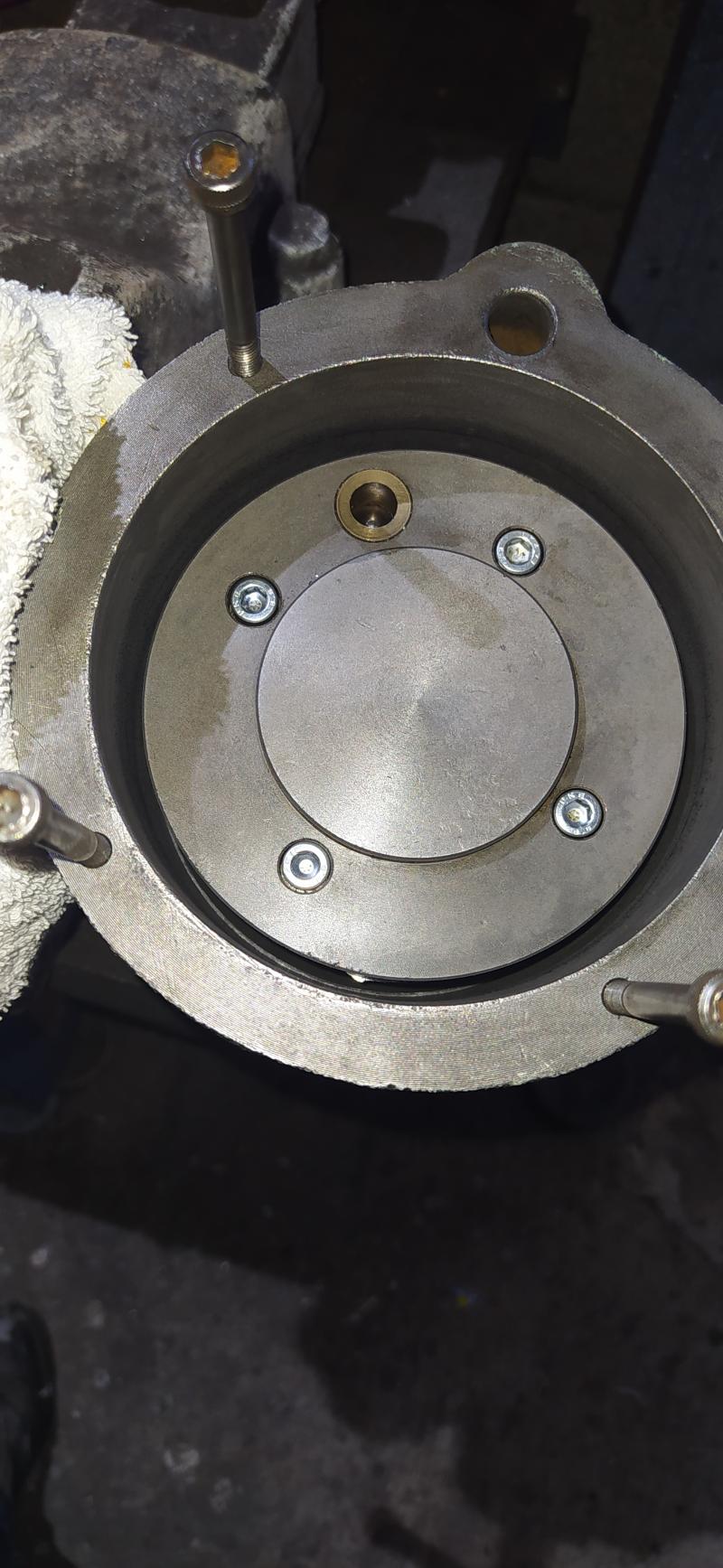

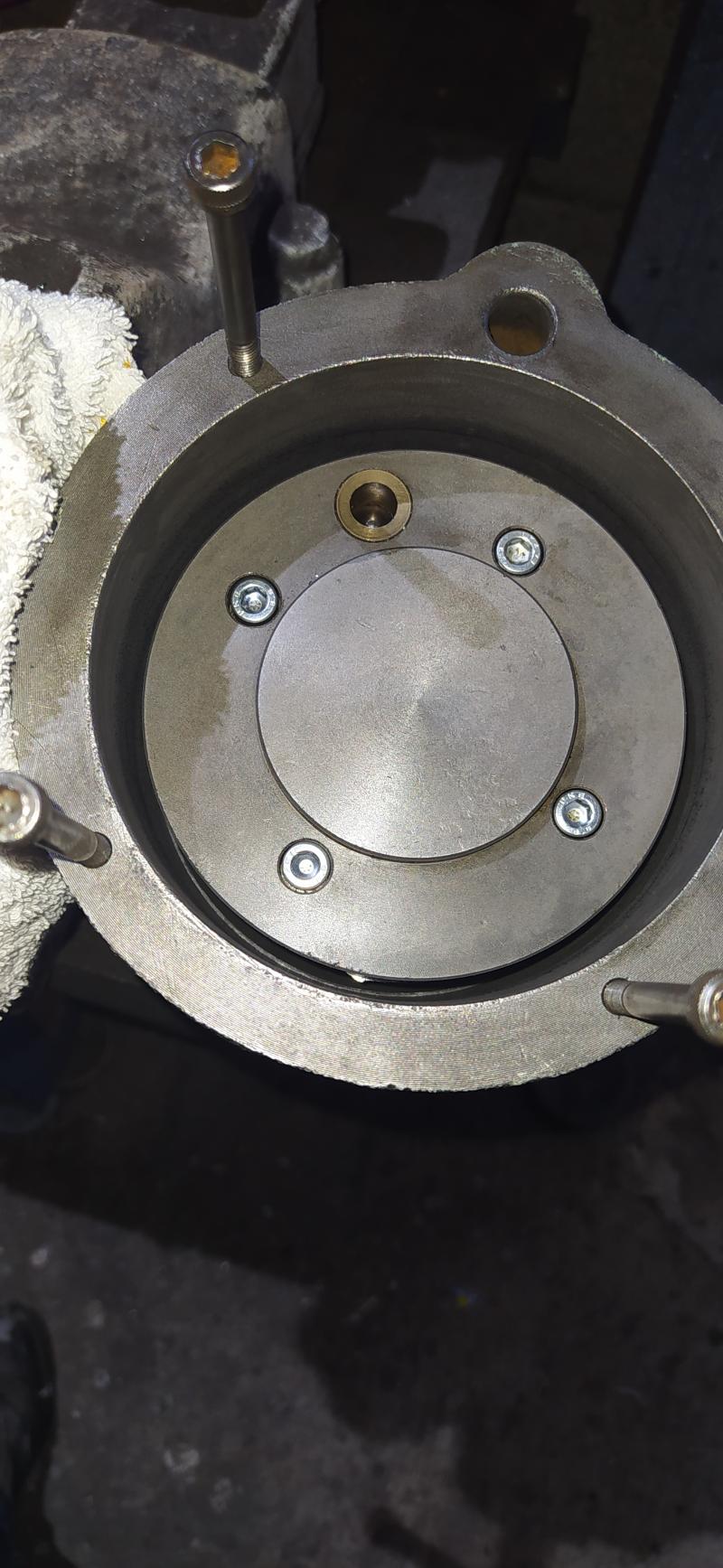

Fabrication d'un joint de plan de joint de piston principal (gros piston)

Usinage et trempe (facultative pour une pièce) d'un emporte-pièce de diamètre 65 mm

Découpe du diamètre intérieur du joint (65 mm)

Découpe des trous de vis et du contour extérieur (au cutter sur joint pré-serré.)

Découpe de la lumière du clapet

Montage du ressort dans le bloc-cylindre (Ressort 11x 19 x 0,7, remplacé par 11x 20 x 0,7 inox.)

Dépose de la bille(diamètre 12) dans le couvercle du gros piston

Edit : Monter le gros ressort du petit piston (que j'avais oublié.)

Pendant le montage du couvercle du gros piston, la bille doit être retenue avec un aimant puissant.

Fermeture et blocage des vis du gros piston (8 N.m + 12 N.m)

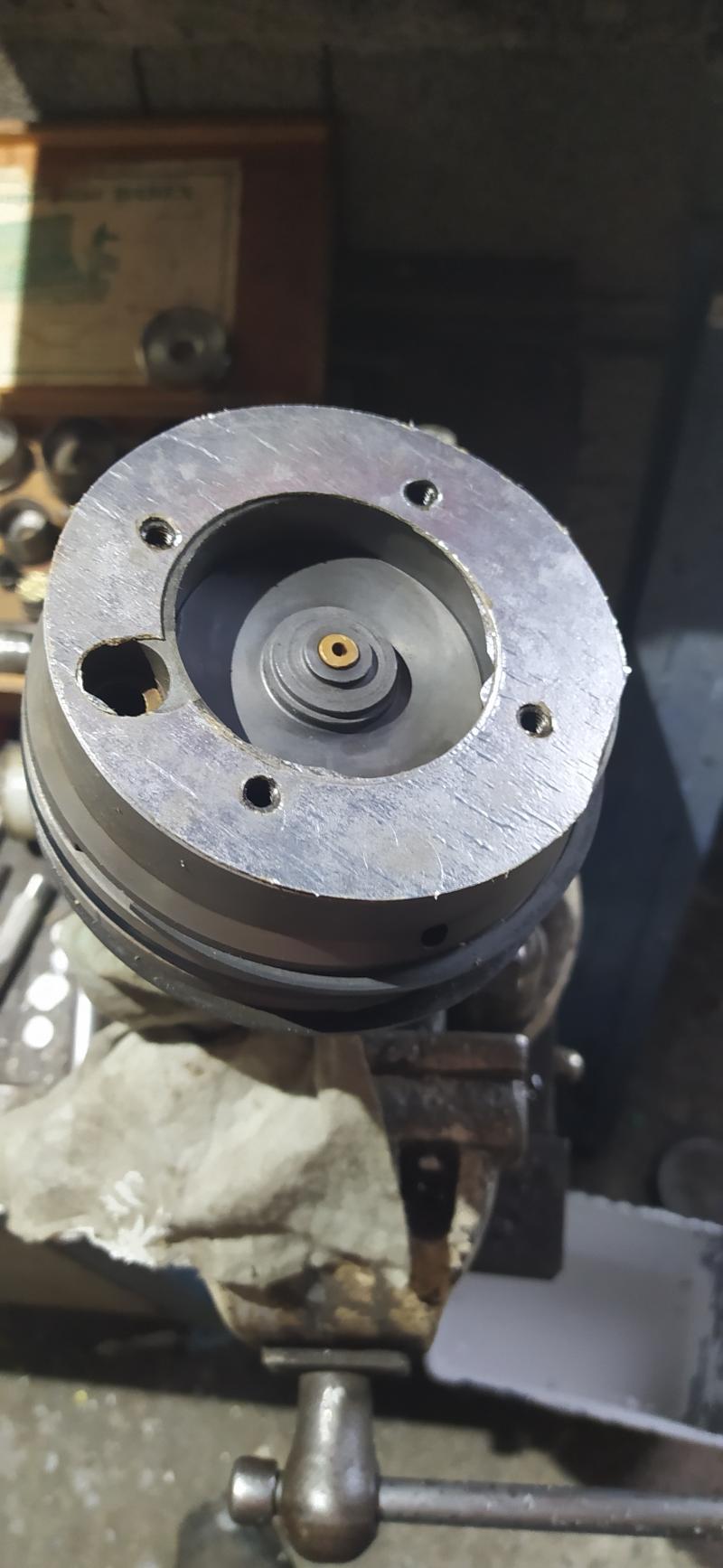

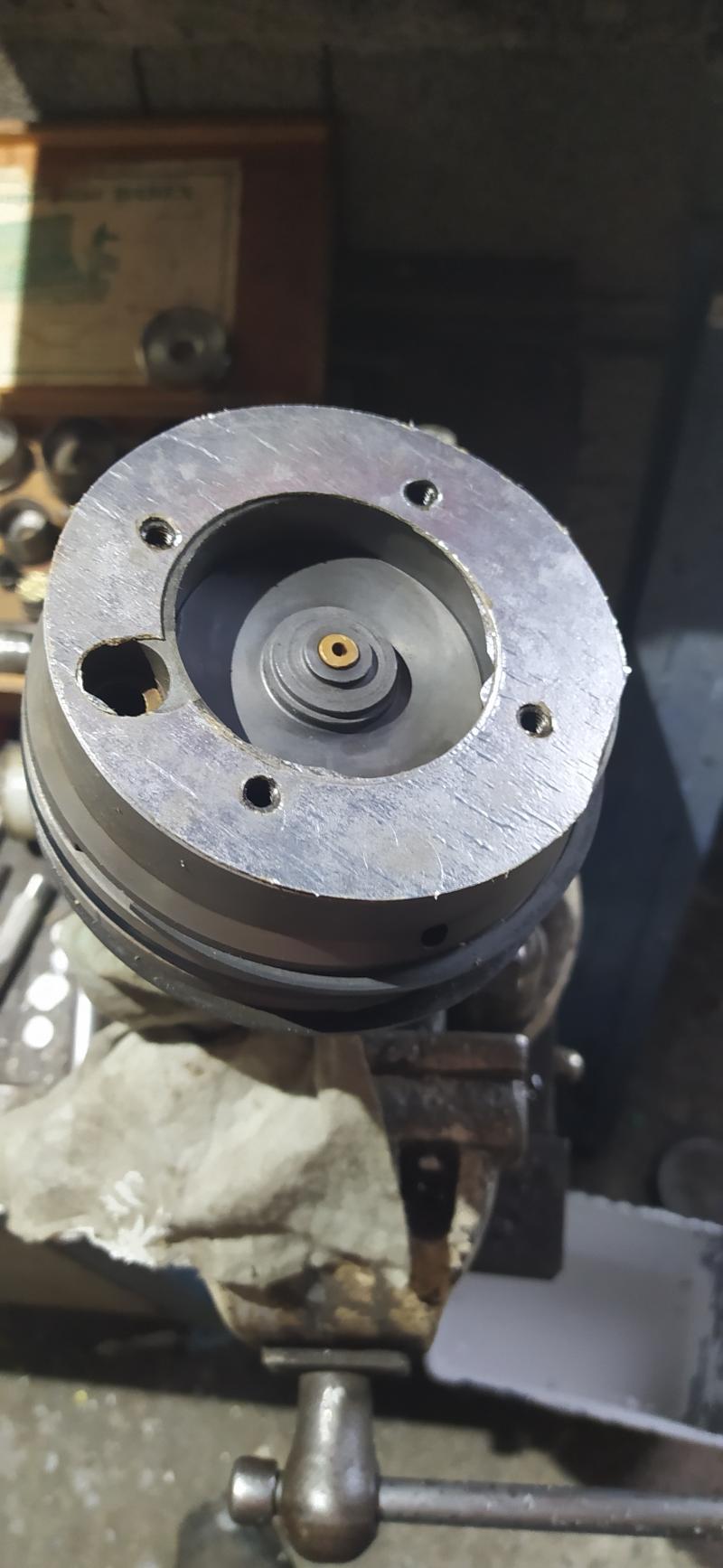

Vérification du fonctionnement du clapet du piston

Montage de la tige de piston dans la culasse supérieure

Pour monter le piston dans l'alésage, si on ne dispose pas d'un collier à segments de 120 mm de diamètre, on peut utiliser des cales étalon glissées entre les segments et les vis de la culasse.

Préparation du joint torique 108 x 6

Montage du joint torique

Préparation bille diamètre 12 neuve

Montage de la bille et réparation d'un ressort court (11 x 0,7 x 19 d'origine remplacé par un 11 x 0,7 x 20 en inox, l'ancien était rongé par la corrosion)

Montage du ressort

Préparation d'une goupille.

Goupille élastique inox 2 x 20. Celle d'origine en acier trempé était était complètement détruite par la corrosion.

Montage de la goupille dans la gorge du segment supérieur; la goupille doit affleurer le fond de gorge.

Il faut comprimer le ressort pendant l'introduction de la goupille. La goupille en place retient le ressort.

N.B. l'extraction de la goupille trempée d'origine peut être très compliquée puisque le trou est borgne et la goupille dure, longue et de faible diamètre. Au démontage prévoir qu'il faudra peut-être l'extraire en EE enfonçage.

Montage du segment supérieur (le segment inférieur a été remonté juste après le nettoyage des pièces.)

Préparation(huilage) de deux joints toriques 8 x 2

Montage des deux joints toriques sur la queue du petit piston (piston interne.)

Montage du petit piston dans le gros avec un collier à segments

Fabrication d'un joint de plan de joint de piston principal (gros piston)

Usinage et trempe (facultative pour une pièce) d'un emporte-pièce de diamètre 65 mm

Découpe du diamètre intérieur du joint (65 mm)

Découpe des trous de vis et du contour extérieur (au cutter sur joint pré-serré.)

Découpe de la lumière du clapet

Montage du ressort dans le bloc-cylindre (Ressort 11x 19 x 0,7, remplacé par 11x 20 x 0,7 inox.)

Dépose de la bille(diamètre 12) dans le couvercle du gros piston

Edit : Monter le gros ressort du petit piston (que j'avais oublié.)

Pendant le montage du couvercle du gros piston, la bille doit être retenue avec un aimant puissant.

Fermeture et blocage des vis du gros piston (8 N.m + 12 N.m)

Vérification du fonctionnement du clapet du piston

Montage de la tige de piston dans la culasse supérieure

Pour monter le piston dans l'alésage, si on ne dispose pas d'un collier à segments de 120 mm de diamètre, on peut utiliser des cales étalon glissées entre les segments et les vis de la culasse.

Dernière édition par TRD le Mar 03 Oct 2023, 19:03, édité 2 fois

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8456

Date d'inscription : 11/08/2010

Re: Kasto VBS 242

Re: Kasto VBS 242

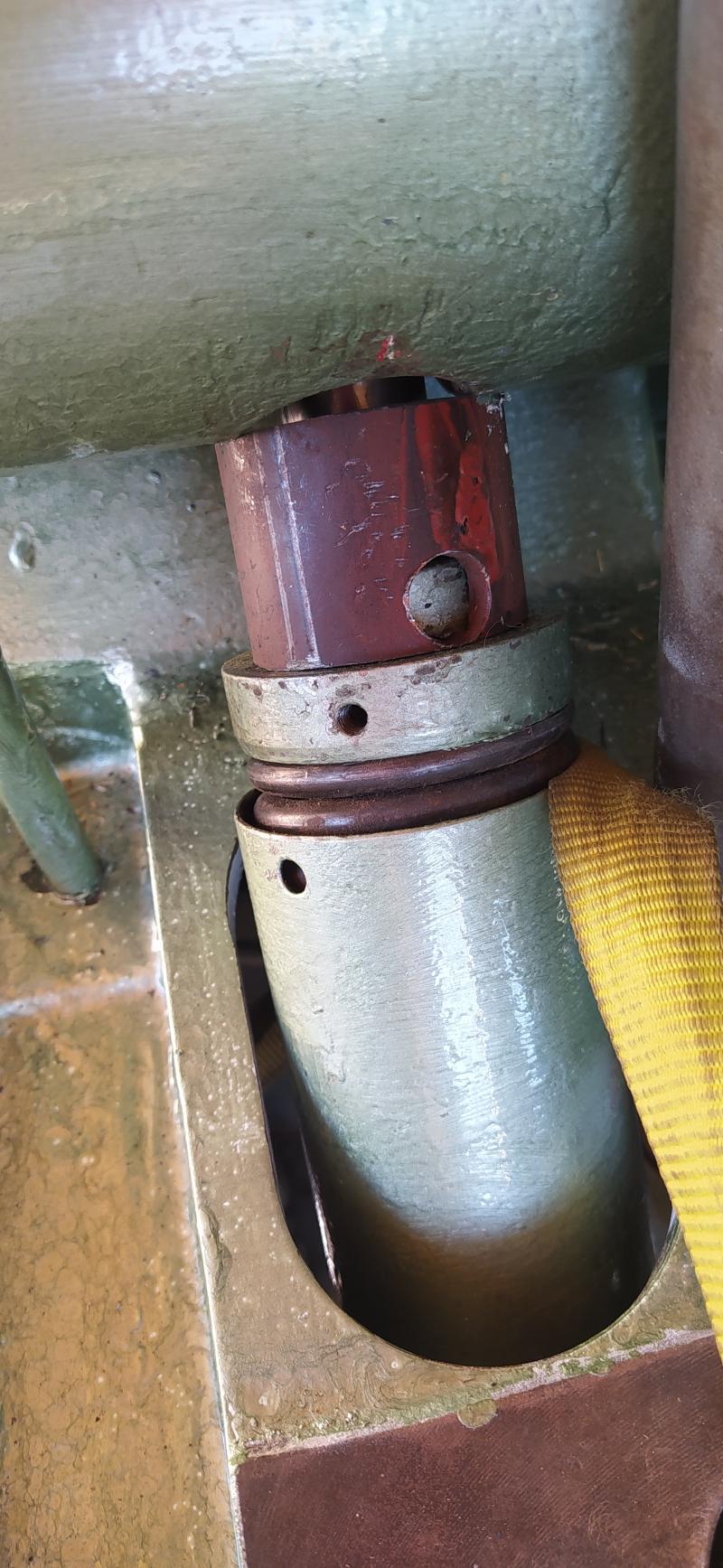

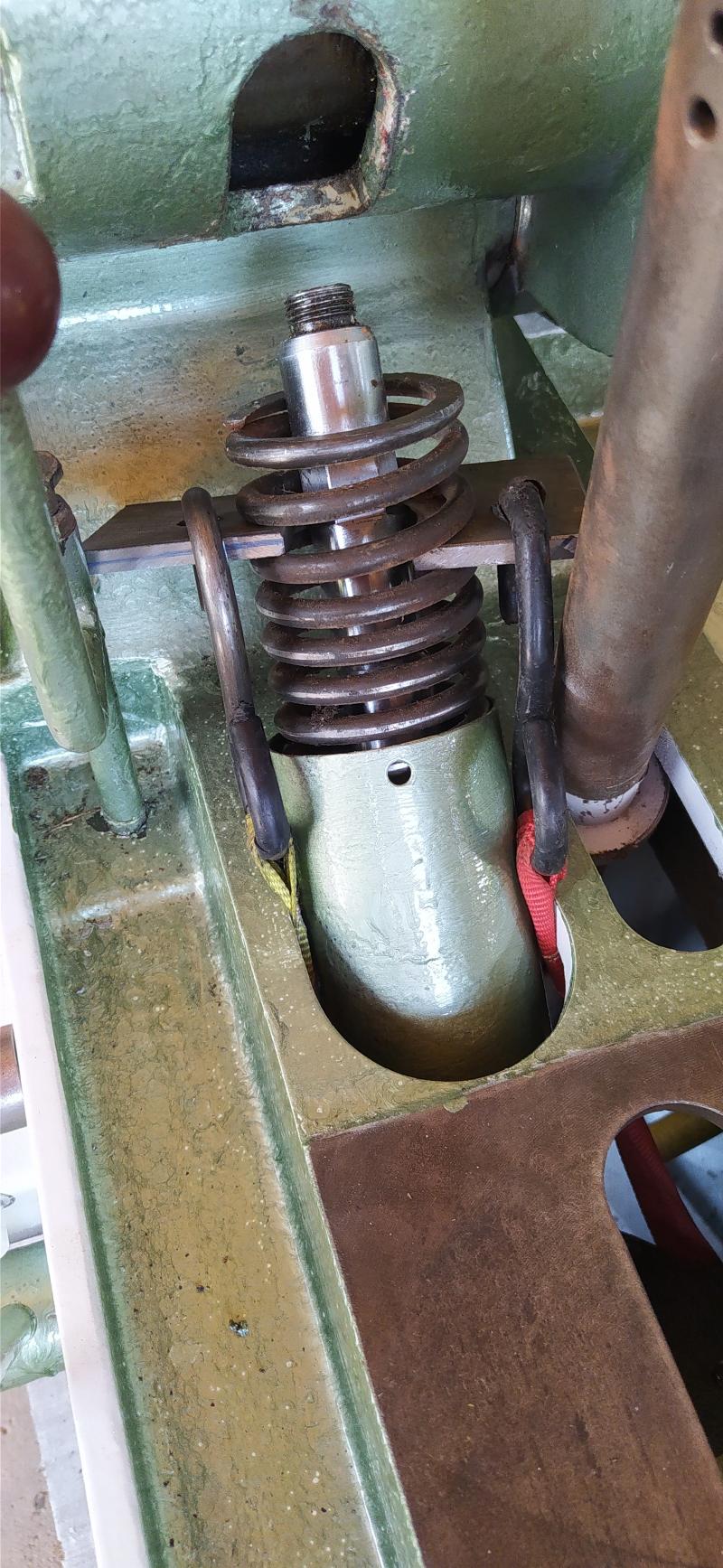

L'équipage mobile au fond de l'alésage du bloc-cylindre.

Découpe d'un joint pour la culasse inférieure.

Serrage de la culasse inférieure 8 N.m, 12N.m visserie neuve.

Pose du bouchon magnétique récupérateur de limaille.

Montage du poussoir dans la tige creuse du vérin

L'ensemble prêt à être remonté dans le bâti

Découpe d'un joint pour la culasse inférieure.

Serrage de la culasse inférieure 8 N.m, 12N.m visserie neuve.

Pose du bouchon magnétique récupérateur de limaille.

Montage du poussoir dans la tige creuse du vérin

L'ensemble prêt à être remonté dans le bâti

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8456

Date d'inscription : 11/08/2010

Re: Kasto VBS 242

Re: Kasto VBS 242

Une demi-journée décevante où j'ai accumule les erreurs dans le remontage de la Kasto.

D'abord, il ne faut pas remonter l'étau avant le bloc hydraulique. Sinon on ne peut pas le mettre en place parce que la vis de l'etau qui se trouve sous la table limite le degagement vers le haut qui permet de monter le verin dans le bâti. On perd a peu près 50 mm. Et ça change tout.

Meme chose pour le petit verin à ressort.

Il a ete aussi necessaire de demonter la culasse inférieure du vérin hydraulique pour pouvoir le monter. Là, c'est pres de 100 mm gagnés. Et quelques kilos aussi. Ce verin hydraulisue est tres lourd quand on le tient à bout de bras accroupi.

Mais une fois en place, j'ai oublié de remonter cette culasse avant de remonter le gros ressort qui remonte la scie. Et le piston est sorti de son alésage. J'ai eu beaucoup de mal à le remettre dans son alesage à cause des segments. La stratégie avec les cales-etalon fonctionne mal quand le vérin est dans le bon sens. La gravité fait tomber les cales. J'ai été obligé de fabriquer un " intracteur" ( l'inverse d'un extracteur.)

Pour finir, seul, je ne suis pas arrivé à comprimer le gros ressort pour pouvoir monter son assise superieure.

Ce ressort est tres puissant. J'ai fabriqué un outil. Je l'essayerai dès que j'aurais le temps. Je ne suis pas sûr qu'il fonctionnera.

Bref cinq heures de boulot à accumuler les maladresses. Je ne sais pas encore ce qu'il faut faire pour un remontage rapide, mais je commence à savoir ce qu'il ne faut pas faire...

D'abord, il ne faut pas remonter l'étau avant le bloc hydraulique. Sinon on ne peut pas le mettre en place parce que la vis de l'etau qui se trouve sous la table limite le degagement vers le haut qui permet de monter le verin dans le bâti. On perd a peu près 50 mm. Et ça change tout.

Meme chose pour le petit verin à ressort.

Il a ete aussi necessaire de demonter la culasse inférieure du vérin hydraulique pour pouvoir le monter. Là, c'est pres de 100 mm gagnés. Et quelques kilos aussi. Ce verin hydraulisue est tres lourd quand on le tient à bout de bras accroupi.

Mais une fois en place, j'ai oublié de remonter cette culasse avant de remonter le gros ressort qui remonte la scie. Et le piston est sorti de son alésage. J'ai eu beaucoup de mal à le remettre dans son alesage à cause des segments. La stratégie avec les cales-etalon fonctionne mal quand le vérin est dans le bon sens. La gravité fait tomber les cales. J'ai été obligé de fabriquer un " intracteur" ( l'inverse d'un extracteur.)

Pour finir, seul, je ne suis pas arrivé à comprimer le gros ressort pour pouvoir monter son assise superieure.

Ce ressort est tres puissant. J'ai fabriqué un outil. Je l'essayerai dès que j'aurais le temps. Je ne suis pas sûr qu'il fonctionnera.

Bref cinq heures de boulot à accumuler les maladresses. Je ne sais pas encore ce qu'il faut faire pour un remontage rapide, mais je commence à savoir ce qu'il ne faut pas faire...

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8456

Date d'inscription : 11/08/2010

Re: Kasto VBS 242

Re: Kasto VBS 242

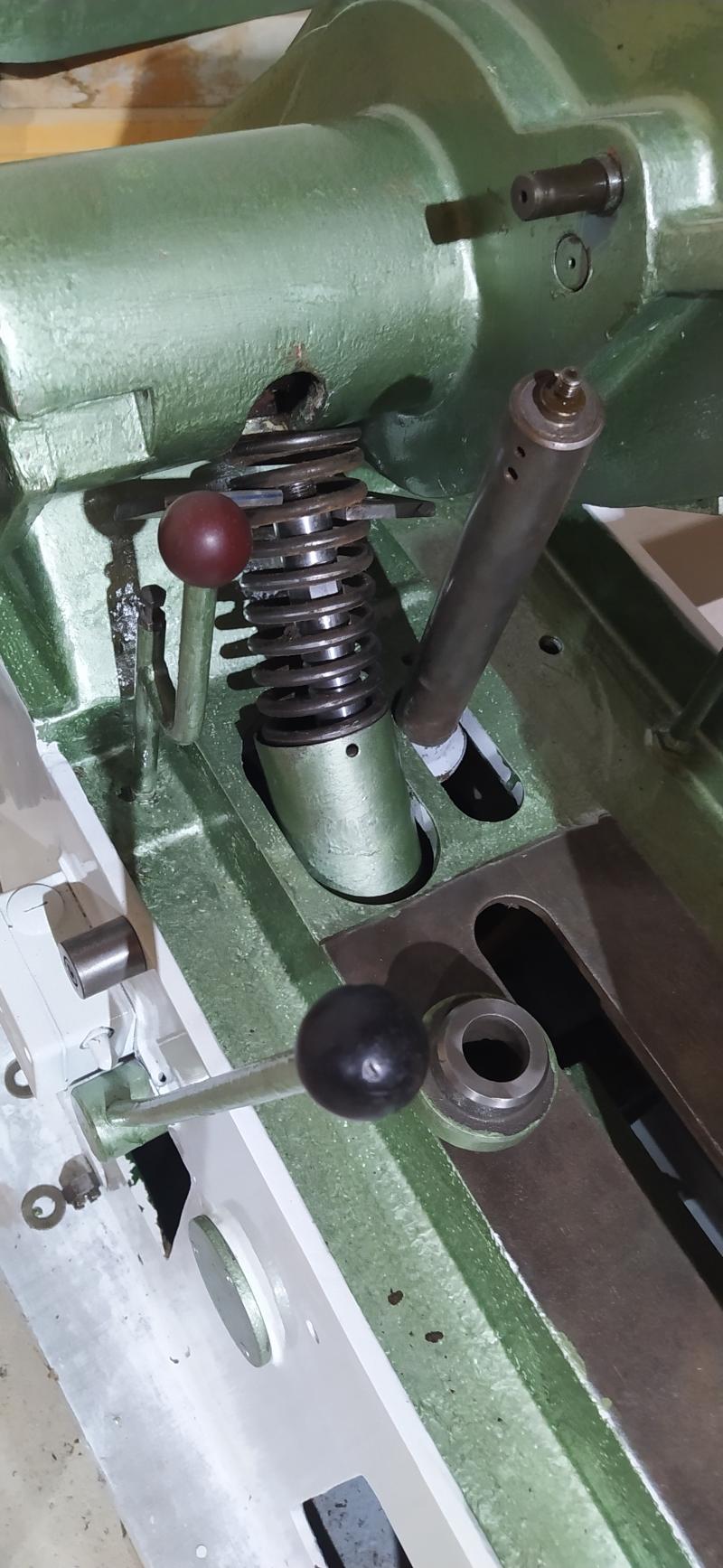

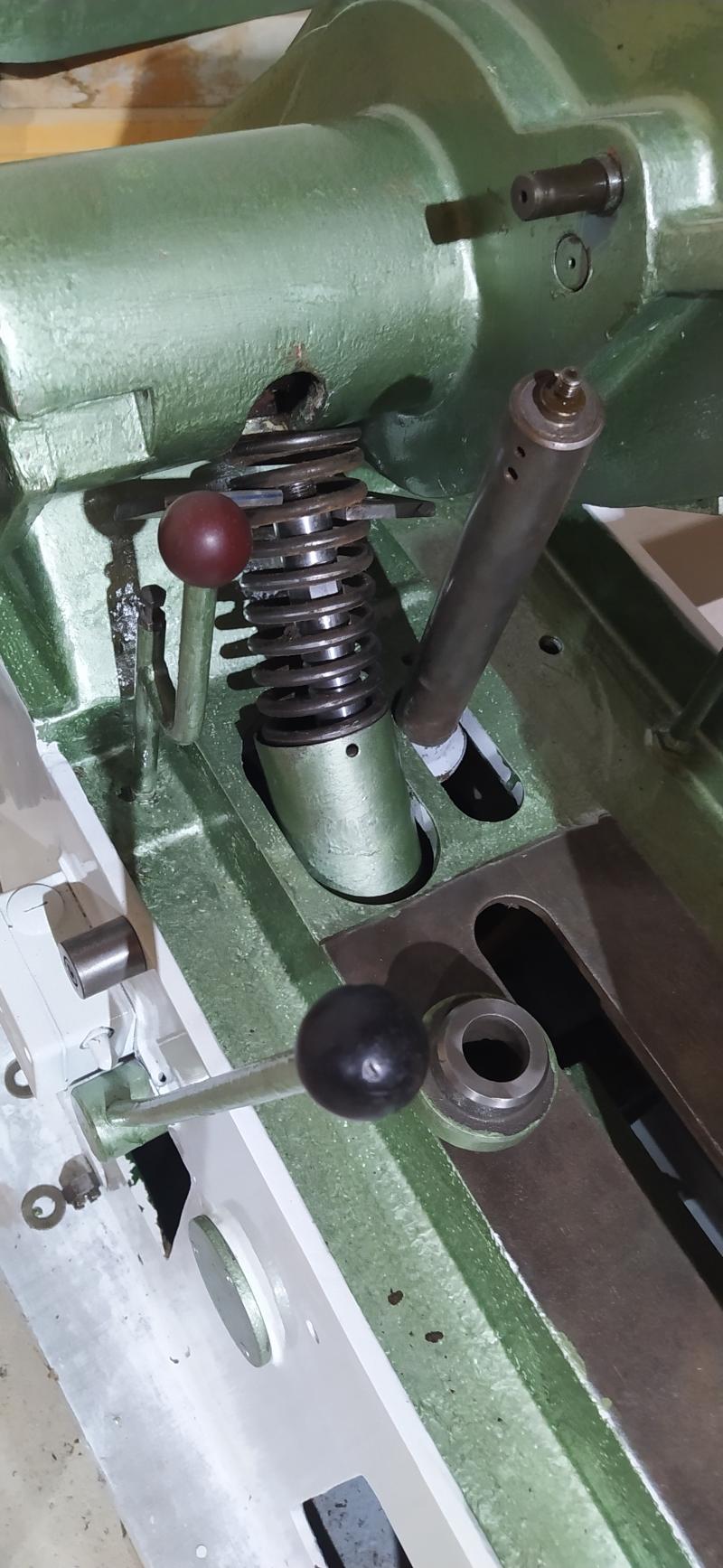

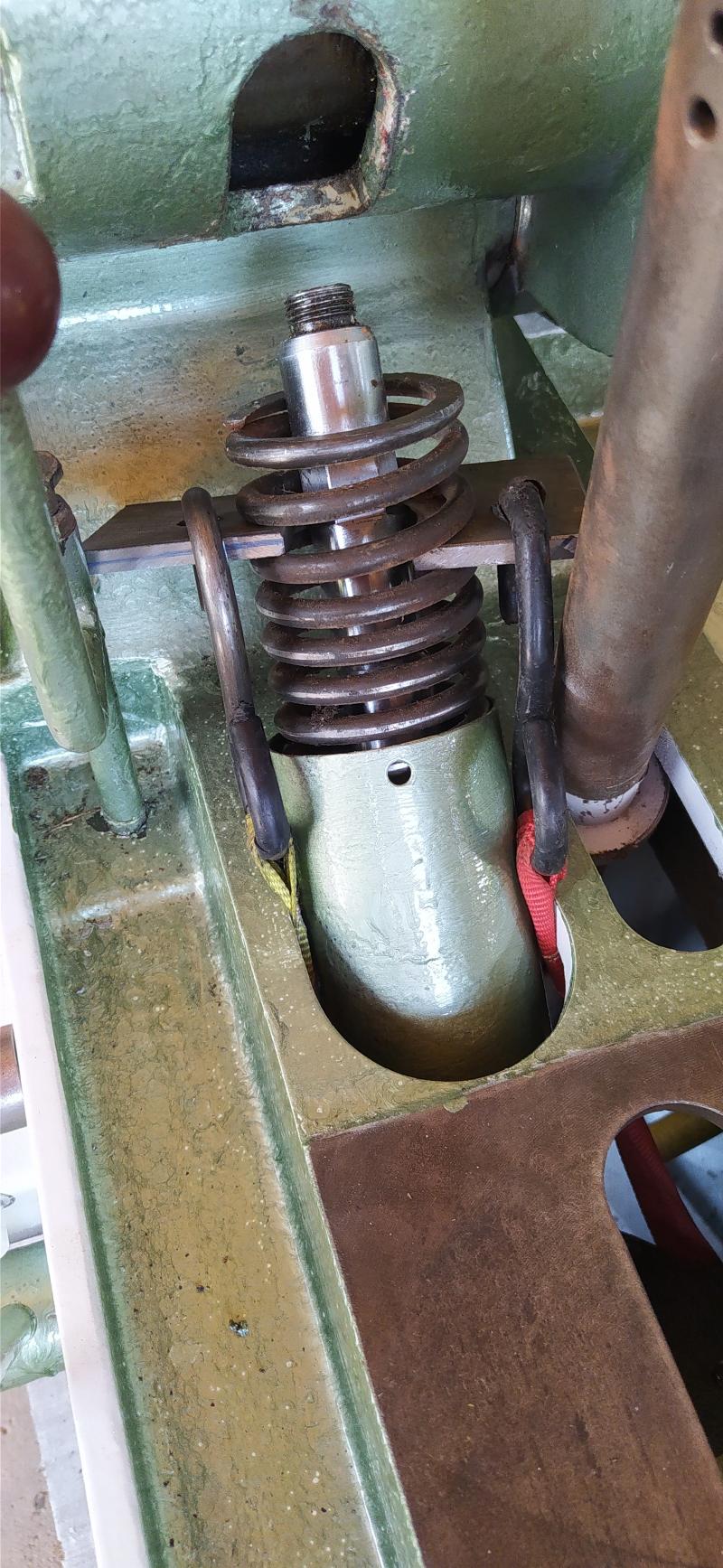

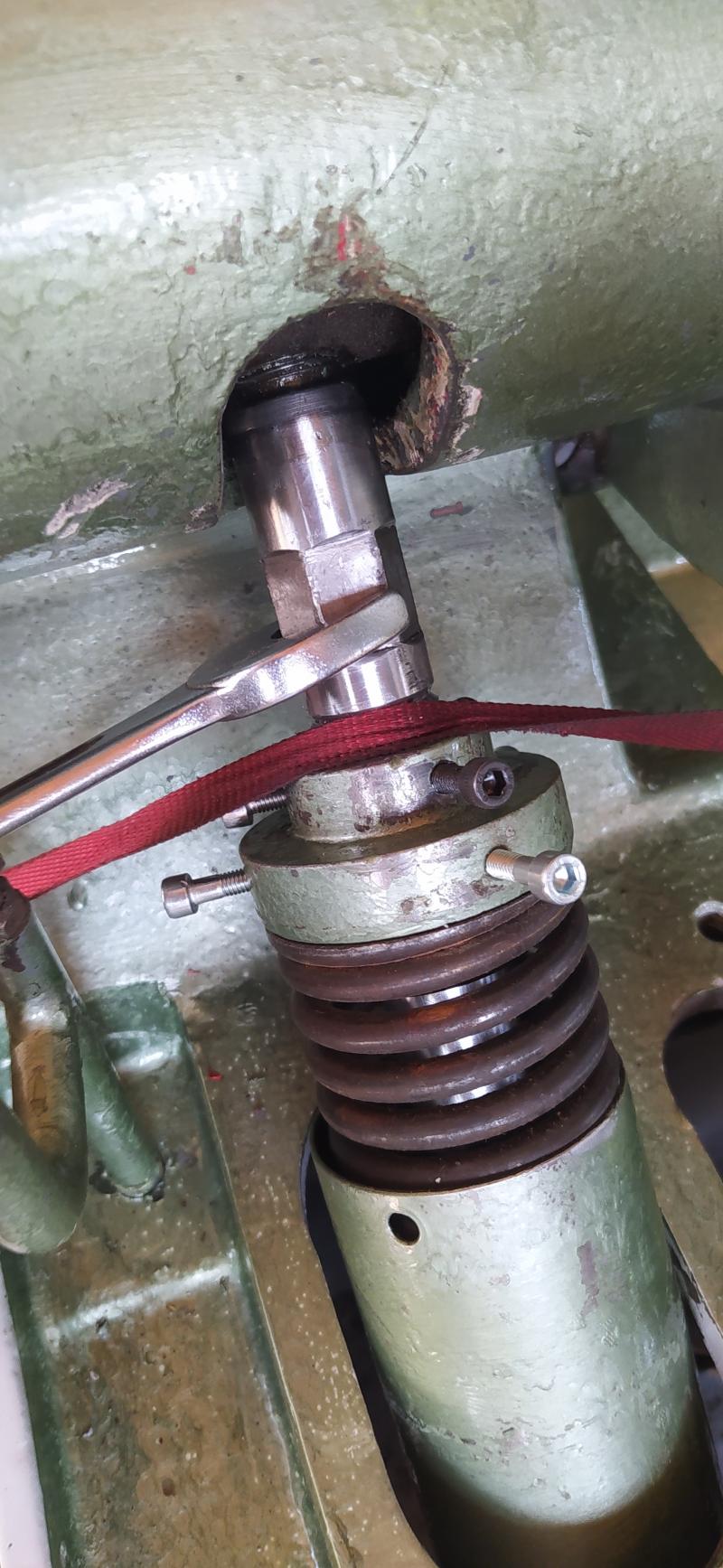

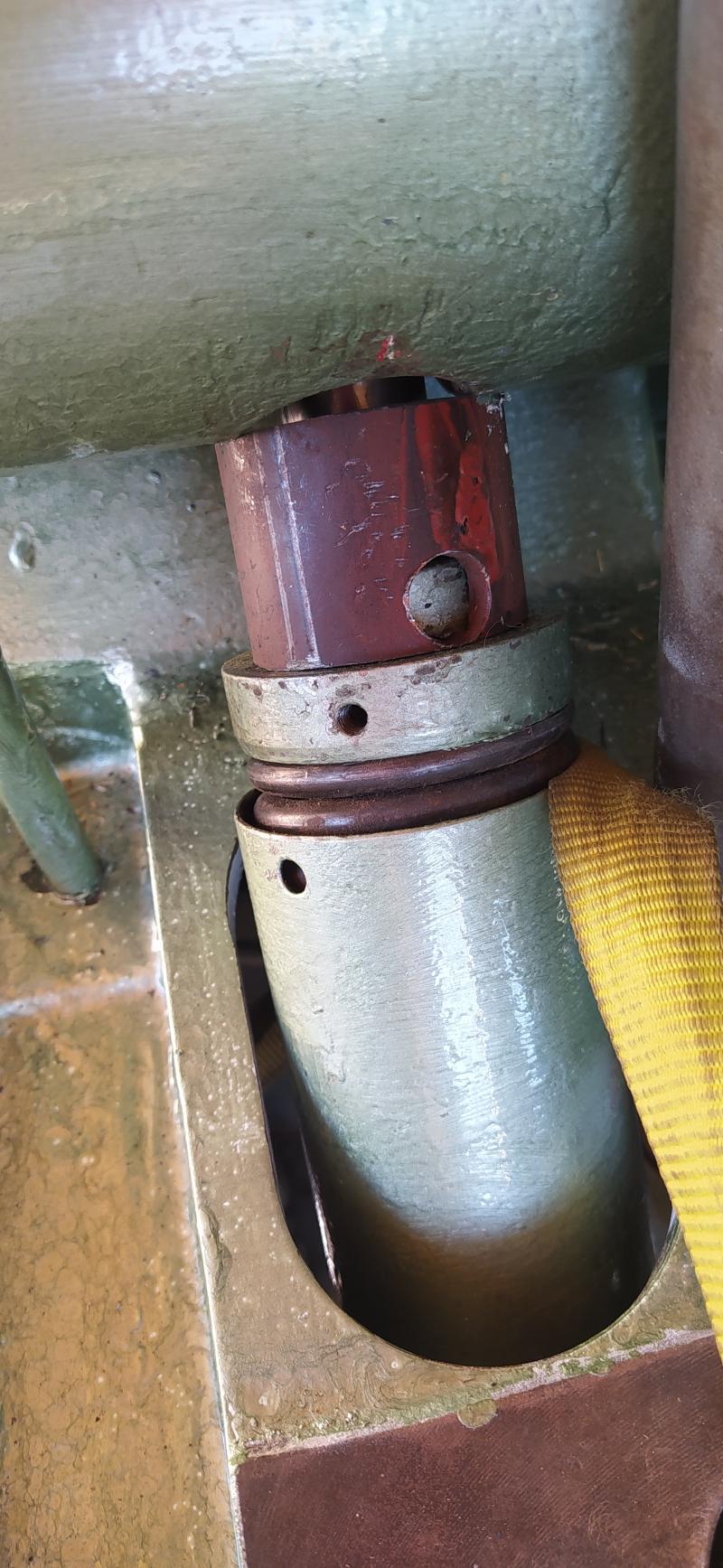

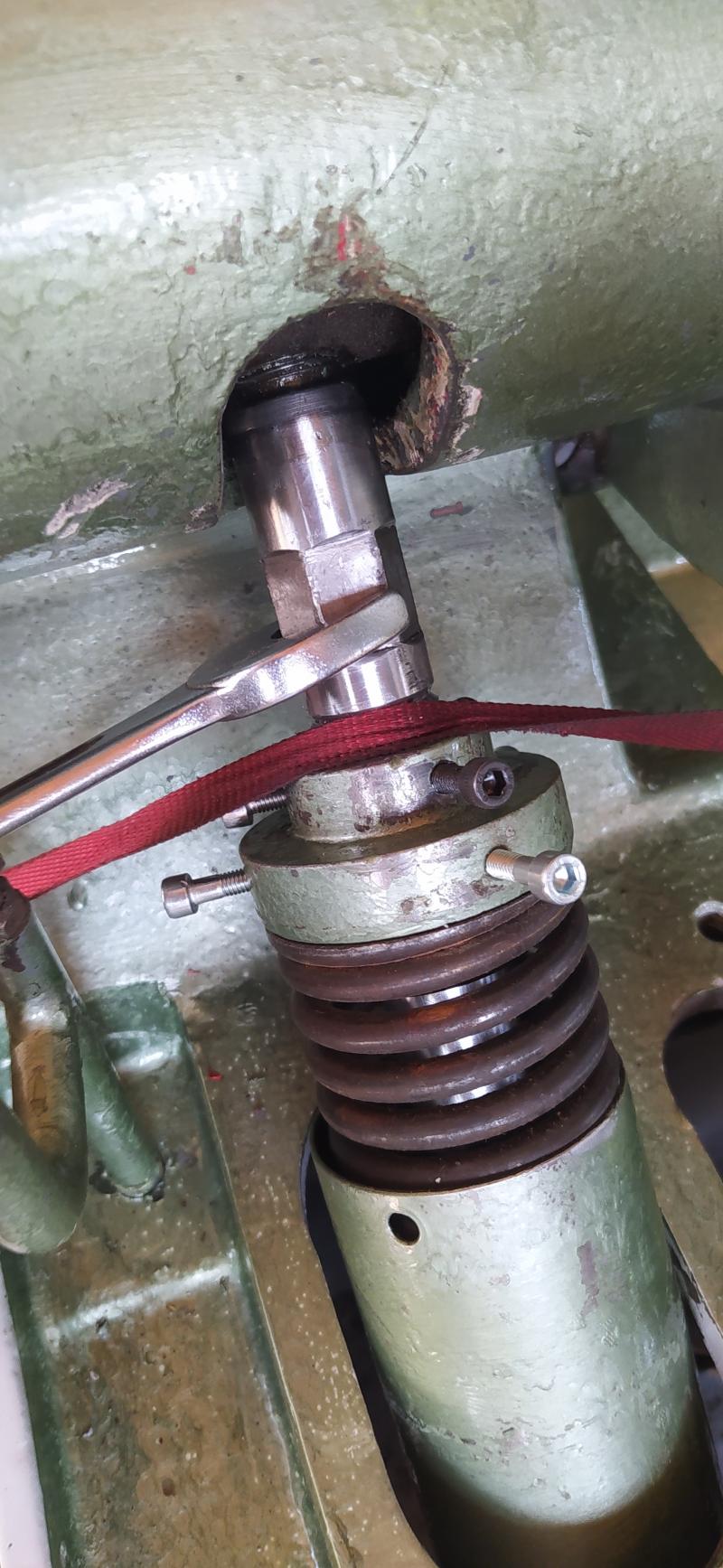

Remontage du ressort principal et attelage du verin

Pour donner une idée de la taille du ressort, il a a peu pres le diametre d'un ressort de suspension arriere de moto. On ne peut pas le comprimer à la main.

J'avais prevu de pousser le ressort via une plaque et des tiges filetées. Mais la nuit porte conseil et plutôt que de pousser avec le risque que tout se mette de travers, j'ai préféré tirer sur la plaque avec des sangles à cliquet.

Pour ne pas agir sur la mauvaise sangle, je fais comme les alpinistes avec leurs cordes : je choisis deux couleurs differentes.

Où ai-je bien pu apprendre ça ?

Peut-être dans le bouquin de Roger Frison-Roche, Premier de cordée. Je l'ai lu quand j'étais... Au CM2 !

En tout cas ça va bien pour gerer l'avance du ressort en conservant l'alignement.

Mais pas suffisamment. Les crochets des sangles rentrent trop rapidement en interférence avec le bâti. Il n'y a pas assez d'espace pour monter la coupelle dans le ressort.

Seconde tentative, sans plaque, ni crochet

Le ressort se comprime suffisamment pour passer la coupelle, mais les sangles empechent son montage parce qu'il n'y a pas assez de jeu radial entre coupelle et ressort.

Troisieme tentative sans plaque, sans crochet mais en accrochant sur les troisième et quatrieme spires du ressort.

C'est la bonne solution.

Calage provisoire avec un tube ouvert, pour dégager les sangles et les reprendre sur la coupelle.

Reprise des sangles sur les vis de fixation du tube carter de ressort.

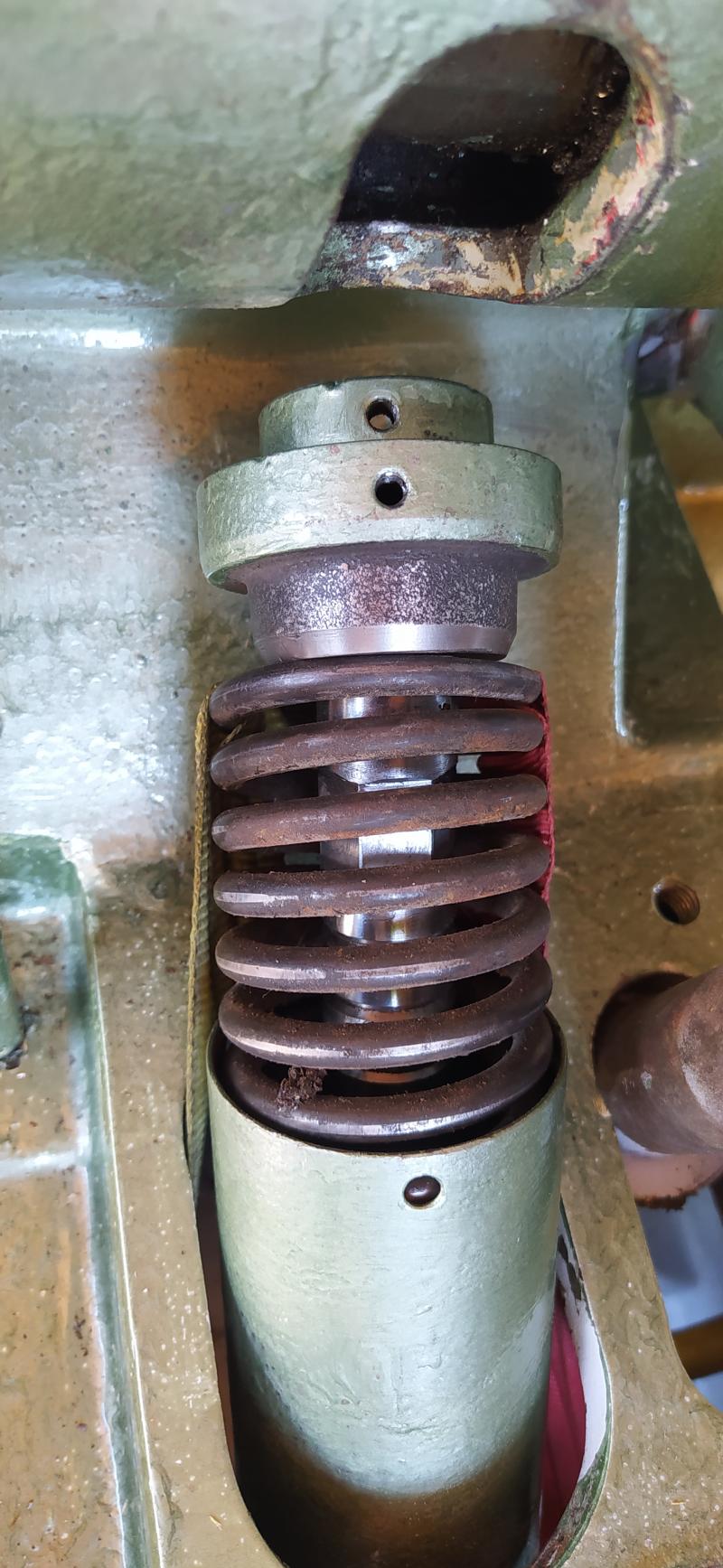

Puis redemontage de la culasse inferieure du vérin pour pouvoir pousser le piston vers le haut. Ça pousse sa tige à travers la coupelle.

Là, j'aurais dû modifier la culasse. Mais je n'y ai pas pensé. J'aurais du percer un trou taraudé dans l'axe du vérin pour pouvoir remonter le vérin avec une vis sans avoir besoin de déculasser s'il faut à nouveau intervenir.

Par contre, je suis tres heureux d'avoir usiné des six pans dans la tige. Ça permet déjà de visser la tige dans l'axe du bras sans être obligé de ramper pour tourner le piston. Mais surtout, en agissant par le haut, on peut aligner le filetage de la tige avec le taraudage de l'axe. Et ce n'est pas une mince affaire. Le filetage à pas fin ne tolere pas un mésalignement qui le detruirait.

Ça sent déjà la future retouche de peinture...

Il reste le tube-carter du gros ressort à refixer en remplaçant les trois grandes vis CHc par trois plus courtes. Et remontet la culasse inferieure.

Le verin hydraulique et son gros ressort sont en place.

Il reste à remonter le petit verin mécanique à double-ressorts. On ne peut pas facilement le comprimer seul. Je decide de le demonter. C'est une erreur. Les ressorts qui mesurent 1,20 metre sont ejectés du tube. Maintenant, ils doivent etre comprimés de la moitié de leur longueur pour reprendre leur place.

Il faut fabriquer un outillage pour le montage pour empecher les ressorts de louvoyer. Et surtout il faudra etre deux. Un qui comprime des ressorts et un qui agit pour les immobiliser.

On verra ça un peu plus tard

Pour donner une idée de la taille du ressort, il a a peu pres le diametre d'un ressort de suspension arriere de moto. On ne peut pas le comprimer à la main.

J'avais prevu de pousser le ressort via une plaque et des tiges filetées. Mais la nuit porte conseil et plutôt que de pousser avec le risque que tout se mette de travers, j'ai préféré tirer sur la plaque avec des sangles à cliquet.

Pour ne pas agir sur la mauvaise sangle, je fais comme les alpinistes avec leurs cordes : je choisis deux couleurs differentes.

Où ai-je bien pu apprendre ça ?

Peut-être dans le bouquin de Roger Frison-Roche, Premier de cordée. Je l'ai lu quand j'étais... Au CM2 !

En tout cas ça va bien pour gerer l'avance du ressort en conservant l'alignement.

Mais pas suffisamment. Les crochets des sangles rentrent trop rapidement en interférence avec le bâti. Il n'y a pas assez d'espace pour monter la coupelle dans le ressort.

Seconde tentative, sans plaque, ni crochet

Le ressort se comprime suffisamment pour passer la coupelle, mais les sangles empechent son montage parce qu'il n'y a pas assez de jeu radial entre coupelle et ressort.

Troisieme tentative sans plaque, sans crochet mais en accrochant sur les troisième et quatrieme spires du ressort.

C'est la bonne solution.

Calage provisoire avec un tube ouvert, pour dégager les sangles et les reprendre sur la coupelle.

Reprise des sangles sur les vis de fixation du tube carter de ressort.

Puis redemontage de la culasse inferieure du vérin pour pouvoir pousser le piston vers le haut. Ça pousse sa tige à travers la coupelle.

Là, j'aurais dû modifier la culasse. Mais je n'y ai pas pensé. J'aurais du percer un trou taraudé dans l'axe du vérin pour pouvoir remonter le vérin avec une vis sans avoir besoin de déculasser s'il faut à nouveau intervenir.

Par contre, je suis tres heureux d'avoir usiné des six pans dans la tige. Ça permet déjà de visser la tige dans l'axe du bras sans être obligé de ramper pour tourner le piston. Mais surtout, en agissant par le haut, on peut aligner le filetage de la tige avec le taraudage de l'axe. Et ce n'est pas une mince affaire. Le filetage à pas fin ne tolere pas un mésalignement qui le detruirait.

Ça sent déjà la future retouche de peinture...

Il reste le tube-carter du gros ressort à refixer en remplaçant les trois grandes vis CHc par trois plus courtes. Et remontet la culasse inferieure.

Le verin hydraulique et son gros ressort sont en place.

Il reste à remonter le petit verin mécanique à double-ressorts. On ne peut pas facilement le comprimer seul. Je decide de le demonter. C'est une erreur. Les ressorts qui mesurent 1,20 metre sont ejectés du tube. Maintenant, ils doivent etre comprimés de la moitié de leur longueur pour reprendre leur place.

Il faut fabriquer un outillage pour le montage pour empecher les ressorts de louvoyer. Et surtout il faudra etre deux. Un qui comprime des ressorts et un qui agit pour les immobiliser.

On verra ça un peu plus tard

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8456

Date d'inscription : 11/08/2010

Re: Kasto VBS 242

Re: Kasto VBS 242

salut TRD

et bin dis dont t'as 'l moral

j'ai appris un truc grâce à toi

éviter ce genre d'engin ,ça tombe bien j en avais une en prêt et je l ai rendue

ouf!je l'ai échappé belle

bon courage pour la suite

et bin dis dont t'as 'l moral

j'ai appris un truc grâce à toi

éviter ce genre d'engin ,ça tombe bien j en avais une en prêt et je l ai rendue

ouf!je l'ai échappé belle

bon courage pour la suite

simca- Chevronné

- Messages : 694

Date d'inscription : 20/07/2021

Re: Kasto VBS 242

Re: Kasto VBS 242

Si un allemand a reussi à l'assembler, alors un gaulois réfractaire devrait y arriver...

En fait, si on monte les pieces dans le bon ordre, on evite beaucoup de manipulations inutiles. Ce sujet est fait pour ça. En tenant compte de mes erreurs (errements) on peut definir une gamme de montage bien plus simple.

Mais c'est aussi ce qui m'interesse. Les choses faciles ne m'ont jamais vraiment intéressé. Sinon, je n'aurais même pas d'atelier. J'acheterais des objets tout faits, sans âme, en plastique recyclé veritable ou poussieres de bois collées, comme 80 % des gens. Les gens "normaux."

Le seul vrai problème, c'est que j'ai beaucoup de copains, mais aucun n'habite à moins de 80 km. Je dois souvent trouver des solutions pour faire seul des choses qui seraient simples à deux. Deux, c'est quatre bras et aussi deux cerveaux. Ça aide...

Maintenant que je sais comment c'est fait, je gagnerais beaucoup de temps si je devais en restaurer une autre.

Ça reste de la mecanique, pas du "prêt-à-jeter" comme tout ce qu'on voudrait nous vendre maintenant.

En fait, si on monte les pieces dans le bon ordre, on evite beaucoup de manipulations inutiles. Ce sujet est fait pour ça. En tenant compte de mes erreurs (errements) on peut definir une gamme de montage bien plus simple.

Mais c'est aussi ce qui m'interesse. Les choses faciles ne m'ont jamais vraiment intéressé. Sinon, je n'aurais même pas d'atelier. J'acheterais des objets tout faits, sans âme, en plastique recyclé veritable ou poussieres de bois collées, comme 80 % des gens. Les gens "normaux."

Le seul vrai problème, c'est que j'ai beaucoup de copains, mais aucun n'habite à moins de 80 km. Je dois souvent trouver des solutions pour faire seul des choses qui seraient simples à deux. Deux, c'est quatre bras et aussi deux cerveaux. Ça aide...

Maintenant que je sais comment c'est fait, je gagnerais beaucoup de temps si je devais en restaurer une autre.

Ça reste de la mecanique, pas du "prêt-à-jeter" comme tout ce qu'on voudrait nous vendre maintenant.

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8456

Date d'inscription : 11/08/2010

Re: Kasto VBS 242

Re: Kasto VBS 242

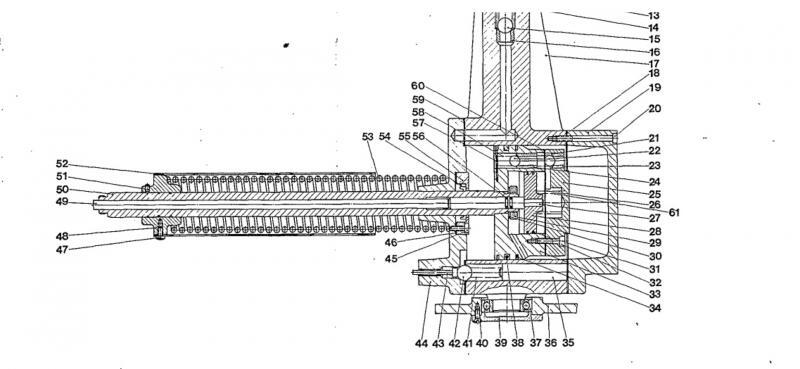

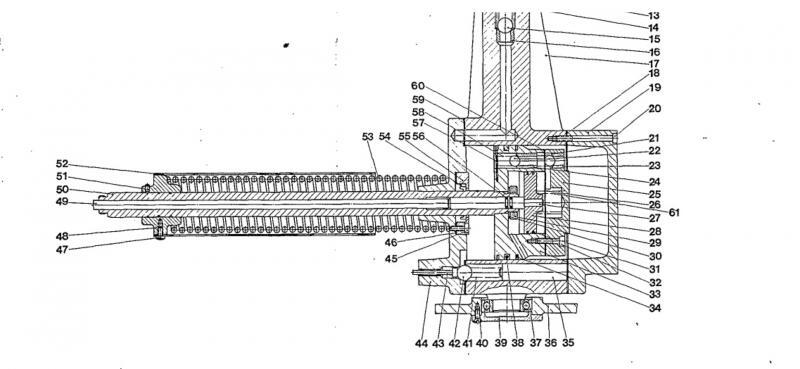

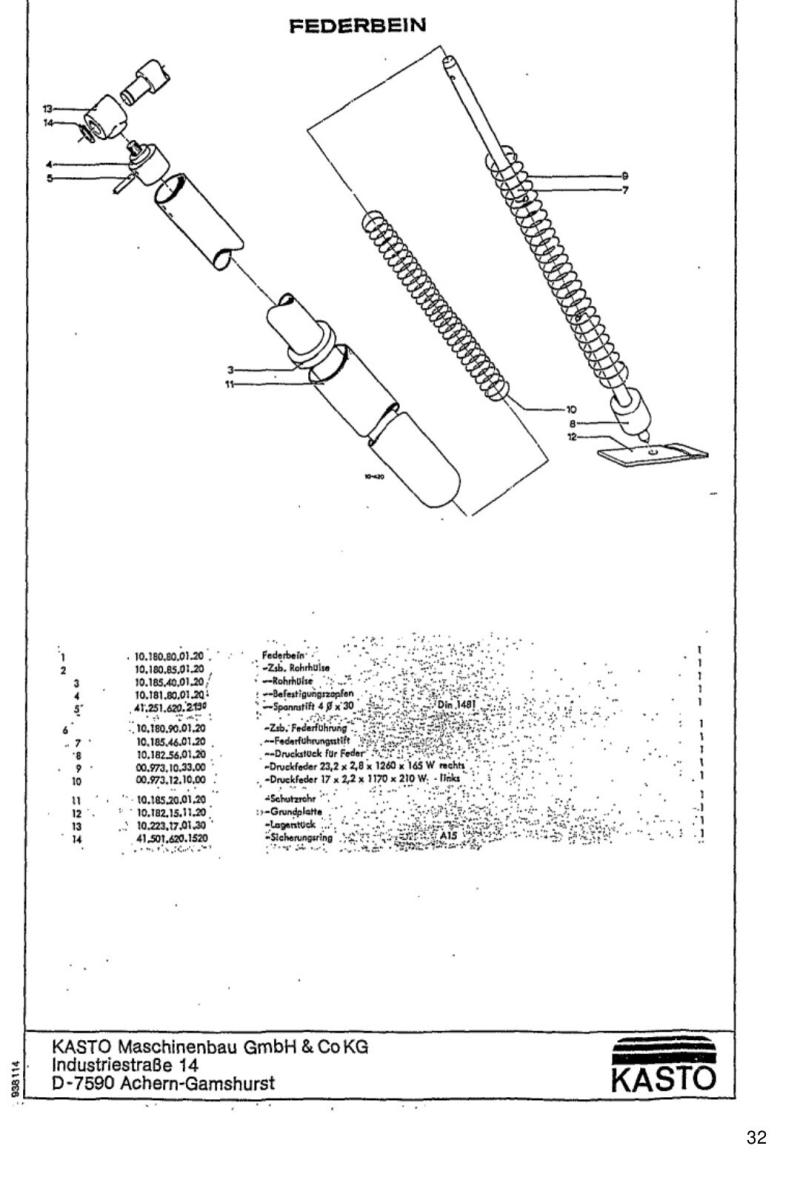

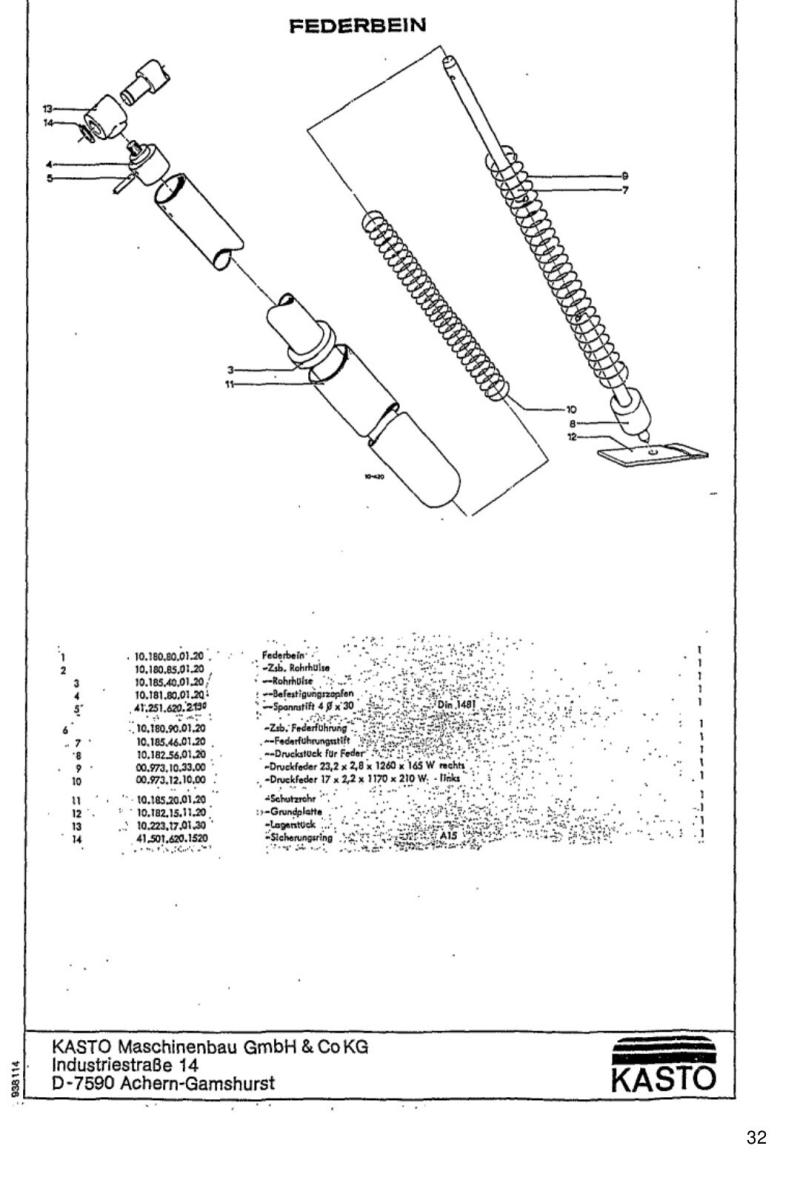

Compression des deux ressorts coaxiaux et fermeture du petit vérin déjà monté dans la machine

Le dessin n'est pas à l'échelle.

Les deux ressorts mesurent environ 1,20 chacun, il faut les comprimer dans un tube qui mesure environ 60 cm et fermer le tube avec un bouchon goupillé sur le tube.

Comme la longueur qui sort du tube est environ trente fois plus grande que le diamètre du plus gros des ressorts je place un long rond de 12 en acier dans le plus petit des ressorts. Grâce à ce rondin (tuteur interne), les ressorts sont obligés de rester droits.

Pour comprimer les ressorts j'utilise une tube d'acier 15x21 enfilé sur la partie du rondin qui depasse des ressorts.

Par consequent, le bas des ressorts est guidé par le tube de l'amortisseur dans lequel ils sont enfilés. Le rondin de 12 se guide dans le bas des ressorts. Le haut du rondin guide le haut des ressorts et avec un jeu de 3 mm le tube 15 x 21 qui va servir de poussoir pour comprimer les ressorts.

En haut du tube 15 x 21 un tube de 40 placé à 90 degrés sert de poignées à la maniere d'un manche de bêche à béquille. Cette poignée est percée au centre d'un trou de 14 pour laisser passer le rondin de 12 au fur et à mesure que les ressorts seront comprimés.

La base du tube 15 x 21 est fendue pour qu'une goupille ou un tournevis puisse la traverser.

Voilà pour l'outillage qui va servir à comprimer les puissants ressorts du petit verin (genre tube de fourche de moto.)

Le tube du verin Kasto est percé de deux trous radiaux dans lesquels se logent les goupilles qui immobilisent le bouchon qui maintient les ressorts comprimés.

Je perce un troisieme trou radial un peu plus bas. Ce trou servira pour le passage d'un tournevis qui traversera le tube-poussoir 15 x 21 au niveau de la fente créée à son extremité en contact avec les ressorts.

Une fois les ressorts suffisamment comprimés, l'egagement d'un tournevis dans le tube du verin à-travers le trou percé empechera la detente des ressorts. A ce moment-là, l'outillage de compression pourra être retiré et le bouchon mis en place et goupillé.

Il ne restera qu'à enlever le tournevis et à boucher le trou percé.

Ça c'était la théorie quand j'ai fabriqué l'outillage la semaine passée.

Au jourd'hui, ma femme est venue m'aider. C'est elle qui tenait le tournevis bloqueur.

J'ai actionné les poignées pour comprimer les ressorts. Je me suis presque suspendu à mon outil pour faire rentrer des ressorts deux fois plus longs dans le tube un peu plus bas que le troisieme trou.

Au second essai, le tournevis est rentré dans le tube et les ressorts sont restés prisonniers.

J'ai pu remettre tranquilement le bouchon.

J'ai arrêté là. Ma femme veut bien m'aider, mais elle préfère d'autres activités.

Me voilà sorti d'un mauvais pas.

Mais un bon conseil : si vous n'avez pas un besoin impérieux de démonter ce maudit vérin à ressorts ne le démontez jamais.

En plus, c'est super dangereux. Quand les ressorts se détendent, le bouchon part comme une balle de fusil.

Je vous l'avais bien dit : rien n'arrête un gaulois réfractaire.

Je n'ai pas de photo. On avait pas assez de mains pour ça.

Mais je ferai des photos de l'outillage et je les mettrais dans le texte un peu plus tard.

Le dessin n'est pas à l'échelle.

Les deux ressorts mesurent environ 1,20 chacun, il faut les comprimer dans un tube qui mesure environ 60 cm et fermer le tube avec un bouchon goupillé sur le tube.

Comme la longueur qui sort du tube est environ trente fois plus grande que le diamètre du plus gros des ressorts je place un long rond de 12 en acier dans le plus petit des ressorts. Grâce à ce rondin (tuteur interne), les ressorts sont obligés de rester droits.

Pour comprimer les ressorts j'utilise une tube d'acier 15x21 enfilé sur la partie du rondin qui depasse des ressorts.

Par consequent, le bas des ressorts est guidé par le tube de l'amortisseur dans lequel ils sont enfilés. Le rondin de 12 se guide dans le bas des ressorts. Le haut du rondin guide le haut des ressorts et avec un jeu de 3 mm le tube 15 x 21 qui va servir de poussoir pour comprimer les ressorts.

En haut du tube 15 x 21 un tube de 40 placé à 90 degrés sert de poignées à la maniere d'un manche de bêche à béquille. Cette poignée est percée au centre d'un trou de 14 pour laisser passer le rondin de 12 au fur et à mesure que les ressorts seront comprimés.

La base du tube 15 x 21 est fendue pour qu'une goupille ou un tournevis puisse la traverser.

Voilà pour l'outillage qui va servir à comprimer les puissants ressorts du petit verin (genre tube de fourche de moto.)

Le tube du verin Kasto est percé de deux trous radiaux dans lesquels se logent les goupilles qui immobilisent le bouchon qui maintient les ressorts comprimés.

Je perce un troisieme trou radial un peu plus bas. Ce trou servira pour le passage d'un tournevis qui traversera le tube-poussoir 15 x 21 au niveau de la fente créée à son extremité en contact avec les ressorts.

Une fois les ressorts suffisamment comprimés, l'egagement d'un tournevis dans le tube du verin à-travers le trou percé empechera la detente des ressorts. A ce moment-là, l'outillage de compression pourra être retiré et le bouchon mis en place et goupillé.

Il ne restera qu'à enlever le tournevis et à boucher le trou percé.

Ça c'était la théorie quand j'ai fabriqué l'outillage la semaine passée.

Au jourd'hui, ma femme est venue m'aider. C'est elle qui tenait le tournevis bloqueur.

J'ai actionné les poignées pour comprimer les ressorts. Je me suis presque suspendu à mon outil pour faire rentrer des ressorts deux fois plus longs dans le tube un peu plus bas que le troisieme trou.

Au second essai, le tournevis est rentré dans le tube et les ressorts sont restés prisonniers.

J'ai pu remettre tranquilement le bouchon.

J'ai arrêté là. Ma femme veut bien m'aider, mais elle préfère d'autres activités.

Me voilà sorti d'un mauvais pas.

Mais un bon conseil : si vous n'avez pas un besoin impérieux de démonter ce maudit vérin à ressorts ne le démontez jamais.

En plus, c'est super dangereux. Quand les ressorts se détendent, le bouchon part comme une balle de fusil.

Je vous l'avais bien dit : rien n'arrête un gaulois réfractaire.

Je n'ai pas de photo. On avait pas assez de mains pour ça.

Mais je ferai des photos de l'outillage et je les mettrais dans le texte un peu plus tard.

Dernière édition par TRD le Dim 01 Oct 2023, 13:54, édité 2 fois

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8456

Date d'inscription : 11/08/2010

Re: Kasto VBS 242

Re: Kasto VBS 242

moi c'est la photo de la tête de ta femme entrain de se battre avec le tournevis (et te maudire au passage )que je veux voir

simca- Chevronné

- Messages : 694

Date d'inscription : 20/07/2021

Re: Kasto VBS 242

Re: Kasto VBS 242

Elle m'a été très utile pour faire en cinq minutes ce qui aurait pris une heure si j'avais dû tirer sur le poussoir avec des sangles à cliquet pour avoir les mains libres pour bloquer les ressorts

C'est la preuve qu'au Ministère de l'Interieur il n'y a pas que des parasites.

Donc tu n'auras pas de photo. Ça ne plairait pas au sinistre baiseur de tout ce qui passe à sa, portée

=======≠======================

En mettant l'eclaté dans mon message precedent, j'ai compris comment c'est assemblé en usine.

Il y a deux trous de goupille dans le tube exterieur du vérin. Et un seul dans le bouchon. Et il y a un trou radial dans la tige de 12 d'origine qui guide le bas du ressort. Celui-ci, je ne l'avais pas vu puisque la tige est bien plus courte que le tube quand le vérin est en extension.

L'ouvrier comprime le ressort puis goupille la tige dans le tube.

On peut alors mettre le bouchon et monter l'amortisseur dans le bâti de la machine qui doit être vide. Moi, j'avais deja remonté le verin hydraulique, donc ce n'etait plus possible.

Et une fois que tout est en place, il suffit de retirer la goupille de la tige pour que le ressort soit libéré. Alors le verin prend sa longueur normale.

================================

Je n'ai pas expliqué pourquoi j'ai ouvert ce vérin. Je n'arrivais pas à rentrer l'oeil sur l'axe du bras de la scie parce qu'il n'est pas possible d'être dans l'axe. Le verin doit être monté en usine avant le bras articulé de la scie. Moi, je n'avais pas envie de le demonter. Donc, j'ai imaginé de remplacer cet oeillet monobloc par une piece en deux parties comme les bielles automobiles. Une fois le corps en place, on visse le chapeau et c'est terminé.

Ici, il y a une difference par rapport aux bielles de moteurs. Une bielle travaille dans les deux sens. Le vérin ne fournit que des efforts de poussée. Donc, même sans chapeau, ça devrait fonctiinner. Je vais quand même en fabriquer un. Pour êrre tranquille.

Une autre solution serait celle qui est utiiisée pour les amortisseurs de voiture de serie. L'oeillet contient un silentbloc qui permet un montage avec un defaut d'alignement.

Troisième solution possible : celle des amortisseurs de voitures de course : une rotule Unibal.

Finalement, je n'ai pas encore arrêté mon choix pour la solution que je vais mettre en oeuvre.

C'est la preuve qu'au Ministère de l'Interieur il n'y a pas que des parasites.

Donc tu n'auras pas de photo. Ça ne plairait pas au sinistre baiseur de tout ce qui passe à sa, portée

=======≠======================

En mettant l'eclaté dans mon message precedent, j'ai compris comment c'est assemblé en usine.

Il y a deux trous de goupille dans le tube exterieur du vérin. Et un seul dans le bouchon. Et il y a un trou radial dans la tige de 12 d'origine qui guide le bas du ressort. Celui-ci, je ne l'avais pas vu puisque la tige est bien plus courte que le tube quand le vérin est en extension.

L'ouvrier comprime le ressort puis goupille la tige dans le tube.

On peut alors mettre le bouchon et monter l'amortisseur dans le bâti de la machine qui doit être vide. Moi, j'avais deja remonté le verin hydraulique, donc ce n'etait plus possible.

Et une fois que tout est en place, il suffit de retirer la goupille de la tige pour que le ressort soit libéré. Alors le verin prend sa longueur normale.

================================

Je n'ai pas expliqué pourquoi j'ai ouvert ce vérin. Je n'arrivais pas à rentrer l'oeil sur l'axe du bras de la scie parce qu'il n'est pas possible d'être dans l'axe. Le verin doit être monté en usine avant le bras articulé de la scie. Moi, je n'avais pas envie de le demonter. Donc, j'ai imaginé de remplacer cet oeillet monobloc par une piece en deux parties comme les bielles automobiles. Une fois le corps en place, on visse le chapeau et c'est terminé.

Ici, il y a une difference par rapport aux bielles de moteurs. Une bielle travaille dans les deux sens. Le vérin ne fournit que des efforts de poussée. Donc, même sans chapeau, ça devrait fonctiinner. Je vais quand même en fabriquer un. Pour êrre tranquille.

Une autre solution serait celle qui est utiiisée pour les amortisseurs de voiture de serie. L'oeillet contient un silentbloc qui permet un montage avec un defaut d'alignement.

Troisième solution possible : celle des amortisseurs de voitures de course : une rotule Unibal.

Finalement, je n'ai pas encore arrêté mon choix pour la solution que je vais mettre en oeuvre.

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8456

Date d'inscription : 11/08/2010

Re: Kasto VBS 242

Re: Kasto VBS 242

Elle m'a été très utile cinq minutes

on en est tous la!

on en est tous la!

simca- Chevronné

- Messages : 694

Date d'inscription : 20/07/2021

Page 3 sur 4 •  1, 2, 3, 4

1, 2, 3, 4

Sujets similaires

Sujets similaires» KASTO - KASTOdisc M6 M7 M10 U7 U10 (Kasto Disc), Fraises scie

» kASTO HBS 210/240

» Kasto SSB 260 VA

» kasto VBS 192 222 242 272

» Kasto VBS 202

» kASTO HBS 210/240

» Kasto SSB 260 VA

» kasto VBS 192 222 242 272

» Kasto VBS 202

Page 3 sur 4

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum