BIG CNC à portique mobile de CARLOS

3 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 2 sur 5

Page 2 sur 5 •  1, 2, 3, 4, 5

1, 2, 3, 4, 5

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

Bonjour Carlos

...Très curieux comme réaction, car à première vue, plus l'on "renforce et rigidifie" moins les phénomènes d'oscillatipn devraient exsister ! ....

....

Cordialement

...Très curieux comme réaction, car à première vue, plus l'on "renforce et rigidifie" moins les phénomènes d'oscillatipn devraient exsister !

Cordialement

Mjc22160- Chevronné

- Messages : 1592

Date d'inscription : 13/08/2014

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

Salut Mjc22160,

Je n'ai pas vraiment d'explications sur ce comportement vibratoire avec les triangulations transversales. Est-ce que le blocage du mouvement transversal de l'ensemble du châssis (donc d'une masse importante en mouvement) fait que l'énergie qui en résulte se reporte pour le coup sur le maillon du châssis le plus à même de l'absorber et donc de se déformer ? Je ne sais pas, mais une chose est sure c'est que ces triangulations ont été très efficaces ... pour ce qui est du blocage transversal du châssis.

pour ce qui est du blocage transversal du châssis.

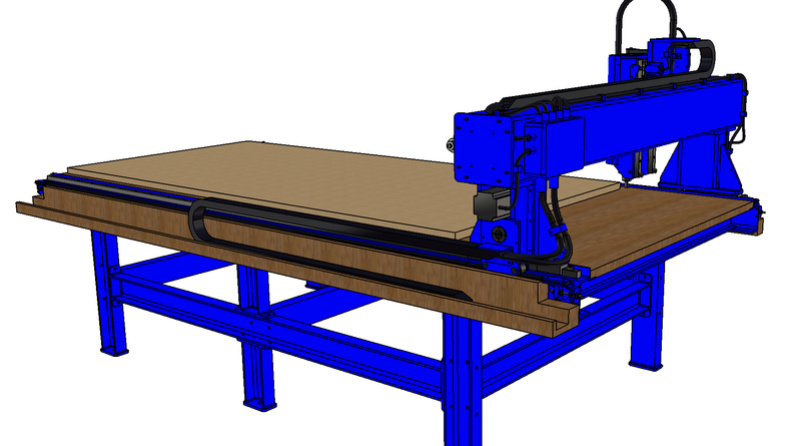

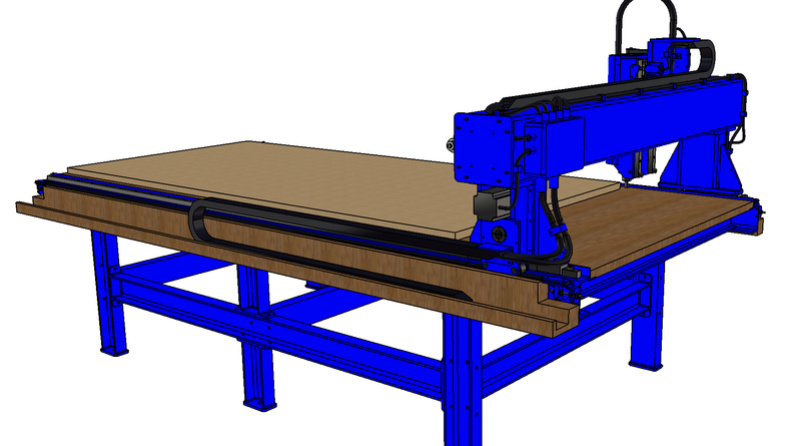

Sinon, que dire de plus sur le châssis ?

Sur ce type de CNC à portique mobile avec une course importante en X, les choix les plus délicats à faire sont me semble-t-il ceux de la motorisation et de l'entrainement suivant cet axe.

Il faut déjà savoir si on veut s'orienter vers une solution à 1 ou 2 moteurs, si on veut

une solution à 1 ou 2 moteurs, si on veut  travailler en boucle fermée (donc avec des servos) ou en boucle ouverte (donc avec des moteurs pas à pas) et ensuite se poser la question

travailler en boucle fermée (donc avec des servos) ou en boucle ouverte (donc avec des moteurs pas à pas) et ensuite se poser la question  du type de transmission.

du type de transmission.

Sur ce dernier point, les variantes possibles ne manquent pas : vis à billes, pignon/crémaillère, pignon/chaine, roue dentée/courroie.

vis à billes, pignon/crémaillère, pignon/chaine, roue dentée/courroie.

J'ai regardé un peu ce qui se faisait et finalement je suis parti sur une solution qui me va bien (la moins onéreuse?) : 2 moteurs pas à pas classiques + une transmission par roues synchrones et courroies.

Là encore il y avait 2 possibilités : Moteurs sur le châssis ou moteurs sur le portique ... Pour moi, ce sera moteurs sur le portique.

Moteurs sur le châssis ou moteurs sur le portique ... Pour moi, ce sera moteurs sur le portique.

J'y vois personnellement au moins 2 avantages : la longueur de la courroie est 2 fois plus petite et la courroie reste fixe.

Une des raisons de mon choix global pour le X est d'abord que cette solution tourne apparemment sans trop de problèmes sur quelques machines amateurs présentées sur les forums.

Une des raisons de mon choix global pour le X est d'abord que cette solution tourne apparemment sans trop de problèmes sur quelques machines amateurs présentées sur les forums.

La conséquence de ce choix est qu'il ne reste pratiquement plus rien sur le châssis à part un dispositif pour tendre les courroies et une goulotte à prévoir pour la chaîne à câbles ...

La conséquence de ce choix est qu'il ne reste pratiquement plus rien sur le châssis à part un dispositif pour tendre les courroies et une goulotte à prévoir pour la chaîne à câbles ...

Gros plan sur le dispositif de tension de courroie. Il y en a un à chaque bout des courroies, donc 4 en tout.

Il y a également 4 butés mécaniques montées directement sur les rails.

Même le contacteur unique de fin de course en X est monté sur le portique pour simplifier le câblage

Les pièces en bois sont là pour protéger un peu les courroies (les courroies ne portent pas dessus) et fournir une goulotte d'appui à la chaine porte câbles

Dans cette chaine porte câbles il y a 6 câbles:

- 4 câbles 4 fils pour les moteurs

- 1 câble 4 fils pour la broche

- 1 câble 2 fils pour les fins de course

Il vaut mieux que ces câbles soient blindés donc avec une tresse de masse.

Une section interne de la chaine de 30x50 pourrait suffire. Par contre il faut une longueur autoportante d'environ 1.3m et un rayon d'environ 100mm serait pas mal.

Carlos

Je n'ai pas vraiment d'explications sur ce comportement vibratoire avec les triangulations transversales. Est-ce que le blocage du mouvement transversal de l'ensemble du châssis (donc d'une masse importante en mouvement) fait que l'énergie qui en résulte se reporte pour le coup sur le maillon du châssis le plus à même de l'absorber et donc de se déformer ? Je ne sais pas, mais une chose est sure c'est que ces triangulations ont été très efficaces ...

pour ce qui est du blocage transversal du châssis.

pour ce qui est du blocage transversal du châssis.Sinon, que dire de plus sur le châssis ?

Sur ce type de CNC à portique mobile avec une course importante en X, les choix les plus délicats à faire sont me semble-t-il ceux de la motorisation et de l'entrainement suivant cet axe.

Il faut déjà savoir si on veut s'orienter vers

Sur ce dernier point, les variantes possibles ne manquent pas :

J'ai regardé un peu ce qui se faisait et finalement je suis parti sur une solution qui me va bien (la moins onéreuse?) : 2 moteurs pas à pas classiques + une transmission par roues synchrones et courroies.

Là encore il y avait 2 possibilités :

J'y vois personnellement au moins 2 avantages : la longueur de la courroie est 2 fois plus petite et la courroie reste fixe.

Une des raisons de mon choix global pour le X est d'abord que cette solution tourne apparemment sans trop de problèmes sur quelques machines amateurs présentées sur les forums.

Une des raisons de mon choix global pour le X est d'abord que cette solution tourne apparemment sans trop de problèmes sur quelques machines amateurs présentées sur les forums. La conséquence de ce choix est qu'il ne reste pratiquement plus rien sur le châssis à part un dispositif pour tendre les courroies et une goulotte à prévoir pour la chaîne à câbles ...

La conséquence de ce choix est qu'il ne reste pratiquement plus rien sur le châssis à part un dispositif pour tendre les courroies et une goulotte à prévoir pour la chaîne à câbles ...

Gros plan sur le dispositif de tension de courroie. Il y en a un à chaque bout des courroies, donc 4 en tout.

Il y a également 4 butés mécaniques montées directement sur les rails.

Même le contacteur unique de fin de course en X est monté sur le portique pour simplifier le câblage

Les pièces en bois sont là pour protéger un peu les courroies (les courroies ne portent pas dessus) et fournir une goulotte d'appui à la chaine porte câbles

Dans cette chaine porte câbles il y a 6 câbles:

- 4 câbles 4 fils pour les moteurs

- 1 câble 4 fils pour la broche

- 1 câble 2 fils pour les fins de course

Il vaut mieux que ces câbles soient blindés donc avec une tresse de masse.

Une section interne de la chaine de 30x50 pourrait suffire. Par contre il faut une longueur autoportante d'environ 1.3m et un rayon d'environ 100mm serait pas mal.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

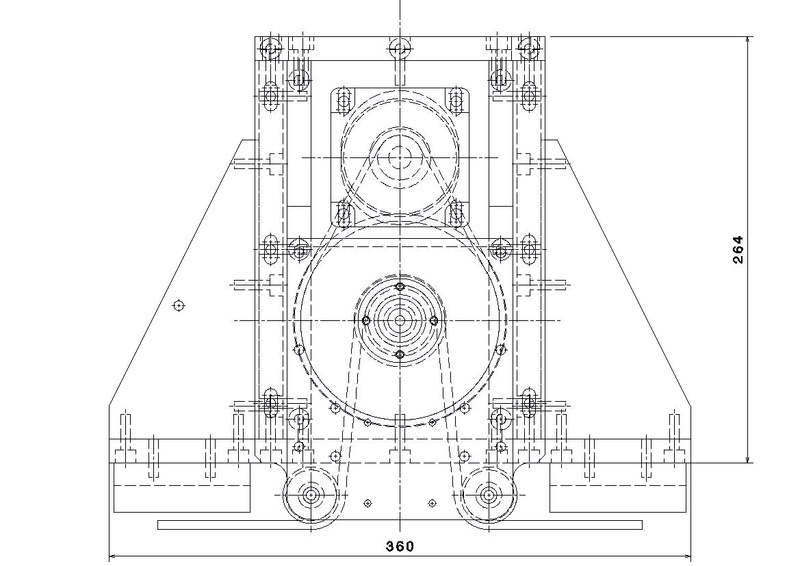

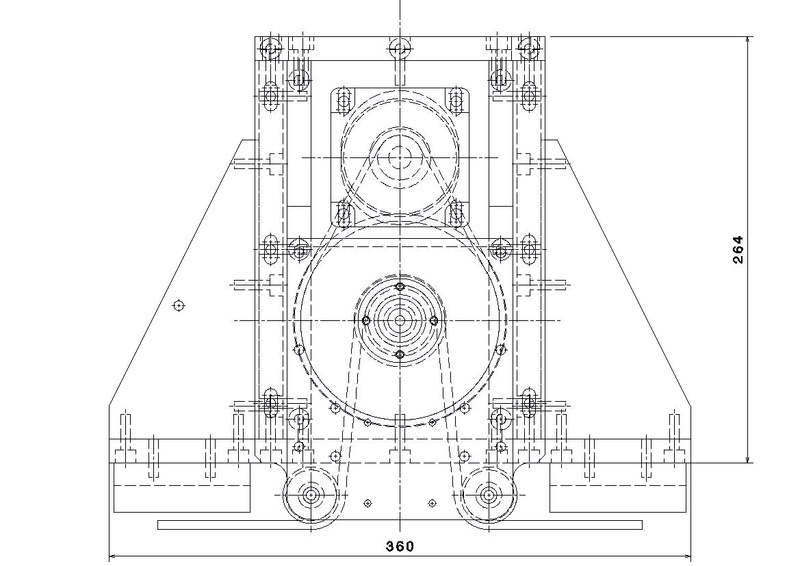

Je vais commencer à détailler le portique.

A) LES BRAS DU PORTIQUE

Les bras sont faits avec des plaques d'aluminium de 10 et 15mm. L'ensemble est vissé. Les vis sont freinées au frein filet.

Le moteur est dimensionné en NEMA34. Diamètre de l'axe moteur 12.7 ou 14 mm ((suivant les références). Dans cette taille, les moteurs sont souvent avec des clavettes de 5mm.

La réduction prévue est de 4:1. Elle se fait avec des poulies HTD 5M de 20 et 80 dents et une courroie de 16mm

La transmission du déplacement se fait via une poulie HTD 8M de 20 dents et une courroie de 30mm.

Toutes les poulies doivent être usinées pour recevoir une clavette de 5mm.

L'axe de sortie à un diamètre de 15mm et est équipé de 2 roulements type 6002 (d15/D32/e9)

Carlos

A) LES BRAS DU PORTIQUE

Les bras sont faits avec des plaques d'aluminium de 10 et 15mm. L'ensemble est vissé. Les vis sont freinées au frein filet.

Le moteur est dimensionné en NEMA34. Diamètre de l'axe moteur 12.7 ou 14 mm ((suivant les références). Dans cette taille, les moteurs sont souvent avec des clavettes de 5mm.

La réduction prévue est de 4:1. Elle se fait avec des poulies HTD 5M de 20 et 80 dents et une courroie de 16mm

La transmission du déplacement se fait via une poulie HTD 8M de 20 dents et une courroie de 30mm.

Toutes les poulies doivent être usinées pour recevoir une clavette de 5mm.

L'axe de sortie à un diamètre de 15mm et est équipé de 2 roulements type 6002 (d15/D32/e9)

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

Parlons un peu moteurs.

---> El patenteu sur usinages.com utilise sur une machine similaire à mon projet des moteurs 86BYGH5435 + drivers MA860 + alimentations à découpage de 70V / 420W. Ce moteur a un couple de maintien de 12N.m.

Un kit 4 axes complets à peu près équivalent se trouve en Europe aux alentours de 440€ en 12 N.m et 380€ en 8.6 N.m

Si on veut travailler en boucle fermée, c'est plus cher compter environ 200€ par moteur.

Je choisi de rester en moteurs pas à pas classiques.

Le problème avec ces kits chinois, c'est qu'on dispose de très peu d'informations sur les moteurs.

Pour avoir justement plus d'informations, je suis parti pour etayer mes calculs sur la base d'un moteur Leadshine : le 86HS85 de 8.5N.m

G

Dans mes objectifs, le moteur est censé tourner en déplacement rapide à 600 tr/mn.

Je constate sur ces courbes que :

- Les câblages parallèle ou Half-coil donnent des courbes de couple équivalents.

- Les câblages parallèle ou Half-coil donnent des courbes équivalentes en pas entier (Full Step) ou en demi-pas (Half Step) = TRÈS BONNE NOUVELLE

- Le câblage parallèle est un peu plus performant car on obtient en 75V une courbe équivalente à celle du Half-coil en 80V

- Le câblage série est moins performant.

On a maintenant une autre information très intéressante :

Avec cette fois des micropas (1600 par tour), on voit qu'à 600 tr/mn et en 72V le câblage parallèle permet d'avoir encore un couple résiduel d'environ 2.5N.m

---> Je vais donc partir sur l'hypothèse d'une alimentation de 70V, d'un câblage parallèle du moteur, de 1600 micropas (=1/8ème de pas).

EN DÉPLACEMENT RAPIDE DU PORTIQUE (donc sans usinage) = moteur à 600tr/mn (=24m/mn), une réduction de 4:1 et une poulie HTD8M de 20 dents en sortie, on obtient :

- Sur l'axe de sortie : une vitesse de 150 tr/mn et un couple maxi de 10 N.m

- Un déplacement du portique de (20x8) / 4 = 40 mm par tour moteur, ---> précision théorique de positionnement en micropas de 0.025mm tant qu'on reste en dessous de 10 N.m ?

- Le rayon primitif de la poulie en sortie est (20x8) / 6.28 = 25.48 mm

- L'effort maximum de poussée pour déplacer le portique est donc sur chaque moteur de 392 N (10000 / 25.48 = 392 N).

- La vitesse angulaire en sortie est de (150 /60) x 6.28 = 15.7 rd/s

- La puissance sur l'axe moteur et, au rendement près, sur l'axe de sortie est de 157 W (10 x 15.7 = 157 w) .

ATTENTION : ---> CES CALCULS CORRESPONDENT UNIQUEMENT AU DÉPLACEMENT RAPIDE DU PORTIQUE A 24 m/mn

En usinage, la vitesse de déplacement sera plus faible et les couples seront plus importantS

Carlos

---> El patenteu sur usinages.com utilise sur une machine similaire à mon projet des moteurs 86BYGH5435 + drivers MA860 + alimentations à découpage de 70V / 420W. Ce moteur a un couple de maintien de 12N.m.

Un kit 4 axes complets à peu près équivalent se trouve en Europe aux alentours de 440€ en 12 N.m et 380€ en 8.6 N.m

Si on veut travailler en boucle fermée, c'est plus cher compter environ 200€ par moteur.

Je choisi de rester en moteurs pas à pas classiques.

Le problème avec ces kits chinois, c'est qu'on dispose de très peu d'informations sur les moteurs.

Pour avoir justement plus d'informations, je suis parti pour etayer mes calculs sur la base d'un moteur Leadshine : le 86HS85 de 8.5N.m

G

Dans mes objectifs, le moteur est censé tourner en déplacement rapide à 600 tr/mn.

Je constate sur ces courbes que :

- Les câblages parallèle ou Half-coil donnent des courbes de couple équivalents.

- Les câblages parallèle ou Half-coil donnent des courbes équivalentes en pas entier (Full Step) ou en demi-pas (Half Step) = TRÈS BONNE NOUVELLE

- Le câblage parallèle est un peu plus performant car on obtient en 75V une courbe équivalente à celle du Half-coil en 80V

- Le câblage série est moins performant.

On a maintenant une autre information très intéressante :

Avec cette fois des micropas (1600 par tour), on voit qu'à 600 tr/mn et en 72V le câblage parallèle permet d'avoir encore un couple résiduel d'environ 2.5N.m

---> Je vais donc partir sur l'hypothèse d'une alimentation de 70V, d'un câblage parallèle du moteur, de 1600 micropas (=1/8ème de pas).

EN DÉPLACEMENT RAPIDE DU PORTIQUE (donc sans usinage) = moteur à 600tr/mn (=24m/mn), une réduction de 4:1 et une poulie HTD8M de 20 dents en sortie, on obtient :

- Sur l'axe de sortie : une vitesse de 150 tr/mn et un couple maxi de 10 N.m

- Un déplacement du portique de (20x8) / 4 = 40 mm par tour moteur, ---> précision théorique de positionnement en micropas de 0.025mm tant qu'on reste en dessous de 10 N.m ?

- Le rayon primitif de la poulie en sortie est (20x8) / 6.28 = 25.48 mm

- L'effort maximum de poussée pour déplacer le portique est donc sur chaque moteur de 392 N (10000 / 25.48 = 392 N).

- La vitesse angulaire en sortie est de (150 /60) x 6.28 = 15.7 rd/s

- La puissance sur l'axe moteur et, au rendement près, sur l'axe de sortie est de 157 W (10 x 15.7 = 157 w) .

ATTENTION : ---> CES CALCULS CORRESPONDENT UNIQUEMENT AU DÉPLACEMENT RAPIDE DU PORTIQUE A 24 m/mn

En usinage, la vitesse de déplacement sera plus faible et les couples seront plus importantS

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

Quelques calculs dans le cas du déplacement rapide du portique :

1) Force d'accélération (N) = Poids (Kg) x Accélération (m/s2)

Le portique pèse environ 200 Kg

On veut atteindre une accélération du portique de 1m/s2

La force d'accélération nécessaire est donc dans ce cas de 200N

2) Le mouvement est uniformément accéléré. Les équations (avec x0 =0 et V0=0) sont :

X = 1/2 A x T2 ( X = déplacement (m), A = accélération (m/s2), T = temps (s))

V = A x T ( V = vitesse (m/s), A = accélération (m/s2), T = temps (s))

La vitesse de déplacement du portique (en déplacement rapide) est de 24m/mn donc 0.4 m/s.

Avec une accélération constante de 1m/s2 cette vitesse est atteinte en 0.4s

La distance parcourue pour obtenir cette accélération est de 80mm (0.08m = 1/2 x 1 x 0.4 (2))

---> 80 mm = 2 tours du moteur

3) L'énergie cinétique du portique :

Il s'agit d'un solide en translation

E (j) = 1/2 Poids (Kg) x V (m/s)2

Le portique de 200kg lancé à une vitesse de 24m/mn à une énergie cinétique de 16 joules (1/2 x 200 x (0.4)2 = 16)

Le théorème de l'énergie cinétique dit que la variation de l'énergie cinétique est égale au travail des forces extérieures.

Si je ne considère que la force d'accélération F, on a :

E1-E0 = F(N) x d(m)

Comme E0 =0, d(m) = 0.08m

F (N) = E1 (j) / d(m)

Donc F = 16/0.08 = 200N

Aucune surprise : On retrouve bien les 200N de la force d'accélération obtenue à partir de l'équation fondamentale en dynamique appliquée aux solides en translation.

4) En réalité, il n'y a pas que la force d'accélération qui s'exerce sur le portique. Celui-ci est également freiné par le forces de frottement. Avec des patins, je ne sais pas évaluer simplement ces efforts, mais si je considère un coefficient de frottement de 0.1, je pense être raisonnablement pessimiste. Dans ce cas, il y aurait un effort de frottement de 200N.

5) En résumé, il faudrait une poussée minimale de 200N de frottement + 200N d'accélération = 400N pour atteindre l'objectif.

Rappel : On a vu qu'avec le moteur leadshine 86HS85 nous obtenons avec la réduction de 4:1 et un couple moteur résiduel de 2.5N.m à 600tr/mn du moteur correspondant à la vitesse de déplacement de 24m/mn du portique, une poussée globale avec les 2 moteurs d'environ 800N.

On a donc un coefficient de sécurité de 2 qui me parait très raisonnable.

CONCLUSION : En déplacement rapide du portique à 24m/mn, les 2 moteurs Leadshine 86HX85 en X sont capables de déplacer sa masse de 200Kg avec une accélération de 1m/s2 et des frottements estimés à 200N. ceci se fera en 0.4s et le portique aura parcouru 80mm avant d'atteindre cette accélération. Le coefficient de sécurité est de 2.

CONCLUSION : En déplacement rapide du portique à 24m/mn, les 2 moteurs Leadshine 86HX85 en X sont capables de déplacer sa masse de 200Kg avec une accélération de 1m/s2 et des frottements estimés à 200N. ceci se fera en 0.4s et le portique aura parcouru 80mm avant d'atteindre cette accélération. Le coefficient de sécurité est de 2.

Carlos

1) Force d'accélération (N) = Poids (Kg) x Accélération (m/s2)

Le portique pèse environ 200 Kg

On veut atteindre une accélération du portique de 1m/s2

La force d'accélération nécessaire est donc dans ce cas de 200N

2) Le mouvement est uniformément accéléré. Les équations (avec x0 =0 et V0=0) sont :

X = 1/2 A x T2 ( X = déplacement (m), A = accélération (m/s2), T = temps (s))

V = A x T ( V = vitesse (m/s), A = accélération (m/s2), T = temps (s))

La vitesse de déplacement du portique (en déplacement rapide) est de 24m/mn donc 0.4 m/s.

Avec une accélération constante de 1m/s2 cette vitesse est atteinte en 0.4s

La distance parcourue pour obtenir cette accélération est de 80mm (0.08m = 1/2 x 1 x 0.4 (2))

---> 80 mm = 2 tours du moteur

3) L'énergie cinétique du portique :

Il s'agit d'un solide en translation

E (j) = 1/2 Poids (Kg) x V (m/s)2

Le portique de 200kg lancé à une vitesse de 24m/mn à une énergie cinétique de 16 joules (1/2 x 200 x (0.4)2 = 16)

Le théorème de l'énergie cinétique dit que la variation de l'énergie cinétique est égale au travail des forces extérieures.

Si je ne considère que la force d'accélération F, on a :

E1-E0 = F(N) x d(m)

Comme E0 =0, d(m) = 0.08m

F (N) = E1 (j) / d(m)

Donc F = 16/0.08 = 200N

Aucune surprise : On retrouve bien les 200N de la force d'accélération obtenue à partir de l'équation fondamentale en dynamique appliquée aux solides en translation.

4) En réalité, il n'y a pas que la force d'accélération qui s'exerce sur le portique. Celui-ci est également freiné par le forces de frottement. Avec des patins, je ne sais pas évaluer simplement ces efforts, mais si je considère un coefficient de frottement de 0.1, je pense être raisonnablement pessimiste. Dans ce cas, il y aurait un effort de frottement de 200N.

5) En résumé, il faudrait une poussée minimale de 200N de frottement + 200N d'accélération = 400N pour atteindre l'objectif.

Rappel : On a vu qu'avec le moteur leadshine 86HS85 nous obtenons avec la réduction de 4:1 et un couple moteur résiduel de 2.5N.m à 600tr/mn du moteur correspondant à la vitesse de déplacement de 24m/mn du portique, une poussée globale avec les 2 moteurs d'environ 800N.

On a donc un coefficient de sécurité de 2 qui me parait très raisonnable.

CONCLUSION : En déplacement rapide du portique à 24m/mn, les 2 moteurs Leadshine 86HX85 en X sont capables de déplacer sa masse de 200Kg avec une accélération de 1m/s2 et des frottements estimés à 200N. ceci se fera en 0.4s et le portique aura parcouru 80mm avant d'atteindre cette accélération. Le coefficient de sécurité est de 2.

CONCLUSION : En déplacement rapide du portique à 24m/mn, les 2 moteurs Leadshine 86HX85 en X sont capables de déplacer sa masse de 200Kg avec une accélération de 1m/s2 et des frottements estimés à 200N. ceci se fera en 0.4s et le portique aura parcouru 80mm avant d'atteindre cette accélération. Le coefficient de sécurité est de 2.Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

Bon ! .....Je suis ce que je suis, mais si j'étais ce que je suis, je ne serais pas ce que je suis ! ....  Ce qui ne m’empêche pas de suivre ! ...(pour le moment) Surtout grâce à tes explications précises et tes formules qui me rappellent des "très vieux souvenirs" ! ...

Ce qui ne m’empêche pas de suivre ! ...(pour le moment) Surtout grâce à tes explications précises et tes formules qui me rappellent des "très vieux souvenirs" ! ...

Cordialement

Cordialement

Mjc22160- Chevronné

- Messages : 1592

Date d'inscription : 13/08/2014

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

Après le mode déplacement sans usinage, je me propose d'essayer d'aborder le mode usinage sur cette machine.

- On trouve assez facilement des informations pour l'usinage des métaux, mais ce qui est du bois et des "plastiques" c'est une autre histoire.

Le site CNC-SentierBattu fourni plein d'informations sur l'usinage du bois et plastiques. On trouve également sur ce site une liste de sources très intéressante.

Je retiens de ces lectures que pour : l'usinage du bois il faut que le binôme (vitesse de broche + diamètre de fraise) soit capable de fournir une très grande vitesse de coupe.

Je retiens de ces lectures que pour : l'usinage du bois il faut que le binôme (vitesse de broche + diamètre de fraise) soit capable de fournir une très grande vitesse de coupe.

: N'ayant pas trouvé toutes les informations que je cherchais sur l'usinage du bois, j'ai décidé d'aborder autrement ce sujet .

: N'ayant pas trouvé toutes les informations que je cherchais sur l'usinage du bois, j'ai décidé d'aborder autrement ce sujet .

---> Si ma machine est une machine pour usiner du bois, alors il suffit de regarder les caractéristiques des machines destinées à l'usinage du bois : Défonceuse, Dégauchisseuse raboteuse, ,Scie circulaire, Toupie, etc ... pour se faire une idée des efforts de coupe.

---> Si ma machine est une machine pour usiner du bois, alors il suffit de regarder les caractéristiques des machines destinées à l'usinage du bois : Défonceuse, Dégauchisseuse raboteuse, ,Scie circulaire, Toupie, etc ... pour se faire une idée des efforts de coupe.

Dans mon projet je pars à priori avec une broche de 3.5Kw tournant à 18000 tr/mn.

J''ai donc fait une comparaison de cette broche avec un combiné KITY BESTCOMBI 2000 et une défonceuse MAKITA 1850W.

Pour cette comparaison , j'équipe la défonceuse et la broche d'une fraise D10 à 2 lèvres et je considère que la vitesse d'avance est de 8m/mn pour toutes les machines.

Constats :

1) Si l'on considère que le travail avec une défonceuse répond au besoin d'usinage du bois, alors les chiffres sont parlants : La broche choisie pour la CNC est largement capable de faire la même chose qu'une défonceuse.

Si l'on considère que le travail avec une défonceuse répond au besoin d'usinage du bois, alors les chiffres sont parlants : La broche choisie pour la CNC est largement capable de faire la même chose qu'une défonceuse.

2) Avec une fraise de 10 mm, on est en dessous de la vitesse de coupe optimale dans le bois qui se situe semble-t-il entre 2000 et 3000 m/mn.

Avec une fraise de diamètre 20 ou 30 mm on s'en rapproche et l'effort de coupe diminue d'autant ...

3) L'effort de coupe sur le combiné KITY dans les 3 utilisations possibles reste dans tous les cas inférieur à 100 N.

4) Sur une défonceuse et sur une CNC, c'est différent car le diamètre de fraise est une variable qui n'existe pas sur les autres machines.

De fait, l'effort de coupe sur ce tableau ne veut donc pas dire grand chose car celui-ci est proportionnel au rayon de la fraise.

Plus le diamètre est petit et plus l'effort augmente. Il faut donc trouver un compromis et se faire une estimation du plus petit diamètre de fraise capable de supporter le couple et donc l'effort qui en résulte. Arbitrairement, je suis parti sur la base d'une fraise de 10 mm.

4) Si on reste dans l'usinage du bois. On est globalement largement en-dessous des capacités de la broche : On peut faire environ 4 fois mieux.

Pour essayer de faire plus que l'usinage sur bois, je vais prendre en considération dans mes calculs à venir les capacités maximales de la broche (3.5 Kw à 18000 tr/mn) en majorant volontairement l'effort de coupe à 500 N maxi (valeur que je ne pourrais probablement pas atteindre même en réduisant le diamètre de la fraise)

Çà tombe très bien, c'est justement la valeur que j'avais prise depuis le début dans mes simulations sur le châssis.

Çà tombe très bien, c'est justement la valeur que j'avais prise depuis le début dans mes simulations sur le châssis.

Carlos

- On trouve assez facilement des informations pour l'usinage des métaux, mais ce qui est du bois et des "plastiques" c'est une autre histoire.

Le site CNC-SentierBattu fourni plein d'informations sur l'usinage du bois et plastiques. On trouve également sur ce site une liste de sources très intéressante.

Je retiens de ces lectures que pour : l'usinage du bois il faut que le binôme (vitesse de broche + diamètre de fraise) soit capable de fournir une très grande vitesse de coupe.

Je retiens de ces lectures que pour : l'usinage du bois il faut que le binôme (vitesse de broche + diamètre de fraise) soit capable de fournir une très grande vitesse de coupe. ---> Si ma machine est une machine pour usiner du bois, alors il suffit de regarder les caractéristiques des machines destinées à l'usinage du bois : Défonceuse, Dégauchisseuse raboteuse, ,Scie circulaire, Toupie, etc ... pour se faire une idée des efforts de coupe.

---> Si ma machine est une machine pour usiner du bois, alors il suffit de regarder les caractéristiques des machines destinées à l'usinage du bois : Défonceuse, Dégauchisseuse raboteuse, ,Scie circulaire, Toupie, etc ... pour se faire une idée des efforts de coupe.Dans mon projet je pars à priori avec une broche de 3.5Kw tournant à 18000 tr/mn.

J''ai donc fait une comparaison de cette broche avec un combiné KITY BESTCOMBI 2000 et une défonceuse MAKITA 1850W.

Pour cette comparaison , j'équipe la défonceuse et la broche d'une fraise D10 à 2 lèvres et je considère que la vitesse d'avance est de 8m/mn pour toutes les machines.

Constats :

1)

Si l'on considère que le travail avec une défonceuse répond au besoin d'usinage du bois, alors les chiffres sont parlants : La broche choisie pour la CNC est largement capable de faire la même chose qu'une défonceuse.

Si l'on considère que le travail avec une défonceuse répond au besoin d'usinage du bois, alors les chiffres sont parlants : La broche choisie pour la CNC est largement capable de faire la même chose qu'une défonceuse.2) Avec une fraise de 10 mm, on est en dessous de la vitesse de coupe optimale dans le bois qui se situe semble-t-il entre 2000 et 3000 m/mn.

Avec une fraise de diamètre 20 ou 30 mm on s'en rapproche et l'effort de coupe diminue d'autant ...

3) L'effort de coupe sur le combiné KITY dans les 3 utilisations possibles reste dans tous les cas inférieur à 100 N.

4) Sur une défonceuse et sur une CNC, c'est différent car le diamètre de fraise est une variable qui n'existe pas sur les autres machines.

De fait, l'effort de coupe sur ce tableau ne veut donc pas dire grand chose car celui-ci est proportionnel au rayon de la fraise.

Plus le diamètre est petit et plus l'effort augmente. Il faut donc trouver un compromis et se faire une estimation du plus petit diamètre de fraise capable de supporter le couple et donc l'effort qui en résulte. Arbitrairement, je suis parti sur la base d'une fraise de 10 mm.

4) Si on reste dans l'usinage du bois. On est globalement largement en-dessous des capacités de la broche : On peut faire environ 4 fois mieux.

Pour essayer de faire plus que l'usinage sur bois, je vais prendre en considération dans mes calculs à venir les capacités maximales de la broche (3.5 Kw à 18000 tr/mn) en majorant volontairement l'effort de coupe à 500 N maxi (valeur que je ne pourrais probablement pas atteindre même en réduisant le diamètre de la fraise)

Çà tombe très bien, c'est justement la valeur que j'avais prise depuis le début dans mes simulations sur le châssis.

Çà tombe très bien, c'est justement la valeur que j'avais prise depuis le début dans mes simulations sur le châssis.Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

Usinage suite ...

---> Peut-on envisager d'usiner du bois avec une vitesse de déplacement du portique de 24m/mn ?

- 24 m/mn = avance par dent de 0.66mm (avec une fraise 2 dents et une broche qui tourne à 18000 tr/mn).

- 24m/mn = moteurs à 600 tr/mn, couple moteur de 2.5N, couple en sortie de 10 N.m, traction courroie de 392N, poussée sur le portique de 784N.

Du point de vue des efforts de coupe il n' y aurait pas de problème, mais l'avance par dent de 0.66mm me parait être trop importante. Il faudrait passer à une fraise 4 dents ou plus.

---> Et à 12m/mn ?

- 12m/m = avance par dent de 0.33mm (avec une fraise 2 dents et une broche qui tourne à 18000 tr/mn).

- 12m/mn = moteurs à 300 tr/mn, couple moteur de 4.5N, couple en sortie de 18 N.m, traction courroie de 705N, poussée sur le portique de 1410N.

- 12m/mn = Avec 200N de force d'accélération, 200N de frottement et un grand maxi de 500N d'effort de coupe. On a encore un coefficient de sécurité de 1.6. Ça me parait très jouable, mais ce cas de figure n'est pas à mon avis le plus dimensionnant pour la machine.

---> Et à 2000mm/mn ?

On commence à atteindre le couple maximum des moteurs.

- 2000mm/mn = avance par dent de 0.05mm (avec une fraise 2 dents et une broche qui tourne à 18000 tr/mn).

- 2000mm/mn = moteurs à 50 tr/mn, couple moteur de 6 N.m, couple en sortie de 24 N.m, traction courroie de 940 N, poussée sur le portique de 1880N

- 2000mm/mn = Avec 200N de force d'accélération, 200N de frottement et un grand maxi de 1000N d'effort de coupe. On a encore un coefficient de sécurité de 1.34

Ce cas de figure peut correspondre à l'usinage des métaux.

Carlos

---> Peut-on envisager d'usiner du bois avec une vitesse de déplacement du portique de 24m/mn ?

- 24 m/mn = avance par dent de 0.66mm (avec une fraise 2 dents et une broche qui tourne à 18000 tr/mn).

- 24m/mn = moteurs à 600 tr/mn, couple moteur de 2.5N, couple en sortie de 10 N.m, traction courroie de 392N, poussée sur le portique de 784N.

Du point de vue des efforts de coupe il n' y aurait pas de problème, mais l'avance par dent de 0.66mm me parait être trop importante. Il faudrait passer à une fraise 4 dents ou plus.

---> Et à 12m/mn ?

- 12m/m = avance par dent de 0.33mm (avec une fraise 2 dents et une broche qui tourne à 18000 tr/mn).

- 12m/mn = moteurs à 300 tr/mn, couple moteur de 4.5N, couple en sortie de 18 N.m, traction courroie de 705N, poussée sur le portique de 1410N.

- 12m/mn = Avec 200N de force d'accélération, 200N de frottement et un grand maxi de 500N d'effort de coupe. On a encore un coefficient de sécurité de 1.6. Ça me parait très jouable, mais ce cas de figure n'est pas à mon avis le plus dimensionnant pour la machine.

---> Et à 2000mm/mn ?

On commence à atteindre le couple maximum des moteurs.

- 2000mm/mn = avance par dent de 0.05mm (avec une fraise 2 dents et une broche qui tourne à 18000 tr/mn).

- 2000mm/mn = moteurs à 50 tr/mn, couple moteur de 6 N.m, couple en sortie de 24 N.m, traction courroie de 940 N, poussée sur le portique de 1880N

- 2000mm/mn = Avec 200N de force d'accélération, 200N de frottement et un grand maxi de 1000N d'effort de coupe. On a encore un coefficient de sécurité de 1.34

Ce cas de figure peut correspondre à l'usinage des métaux.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

LES COURROIES EN X :

A) La courroie moteur

Dans mon projet, je suis parti avec une courroie HTD-5M largeur 15mm( parce que celle-ci est déja utilisée sur d'autres projets).

Rappels :

- La poulie HTD-5M sur le moteur a 20 dents --> D primitif = 31.8mm

- La poulie de sortie HTD-8M a 20 dents ---> D primitif = 50.95 mm

1) Puissance à transmettre : Je vois 2 cas de figure

---> Cas 1 : on prend en considération la puissance maximum délivrée par le moteur = 157 w (la puissance varie de 31W à 50 tr/mn à 157W à 600tr/mn)

---> Cas 2 : on prend en considération la puissance nécessaire pour usiner du bois = moins de 60W (il faut partir des efforts coupe + accélération + frottement : au maximum 300N par moteur, tenir compte de la réduction et des rayons de poulie, bref, c'est moins de 2 N.m avec un moteur tournant au maximum à 300tr/mn),

2) Facteur de service 1.5 (pages 21, 22 doc joint)

- Facteur de service de base pour une transmission de machines-outils en service intermittent : 1.3

- Facteur de service additionnel pour la réduction de 4:1 : 0.4

- Facteur de service pour un travail intermittent ou saisonnier : -0.2

Facteur de service : 1.3 + 0.4 -0.2 = 1.5

3) Puissance prise en compte pour le calcul = Puissance à transmettre x Facteur de service

---> Cas 1 : Puissance maxi 235W (157 x 1.5 = 235.5 W)

---> Cas 2 : Puissance "bois" 90W (60 x 1.5 = 90 W)

4) Facteurs de correction de la courroie (pages 26 et 134 doc joint)

- Nombre de dents en prise : >6 ---> facteur de correction = 1

- Largeur de courroie : 15mm ---> facteur de correction = 1.89

- Longueur de la courroie : 450mm ---> facteur de correction = 0.9

5) Puissance transmissible par une courroie HTD-5M de 20 dents, largeur 9mm, vitesse de rotation 600 tr/mn : 159 W (donné par le tableau page 134 du doc joint)

6) Puissance maxi transmissible par la courroie en tenant compte des facteurs de correction : 270W (159 x 1 x 1.89 x 0.9 = 270.5 W)

CONCLUSION CAS 1 : Pour transmettre la puissance maxi des moteurs une courroie HTD-5M de 15 mm pourrait convenir.le coefficient de sécurité est de 1.15. Par précaution on pourrait prendre une courroie plus large.

CONCLUSION CAS 2 : Pour transmettre la puissance nécessaire à l'usinage du bois, une courroie HTD-5M de 15mm suffit largement. Le coefficient de sécurité est de 3

Carlos

Lien du Doc : https://ww2.gates.com/france/file_save_common.cfm?thispath=France%2Fdocuments%5Fmodule&file=20099%5FE1%5FSYNCHRONOUS%5FDRIVE%5FDESIGN%5FMANUAL%2Epdf

A) La courroie moteur

Dans mon projet, je suis parti avec une courroie HTD-5M largeur 15mm( parce que celle-ci est déja utilisée sur d'autres projets).

Rappels :

- La poulie HTD-5M sur le moteur a 20 dents --> D primitif = 31.8mm

- La poulie de sortie HTD-8M a 20 dents ---> D primitif = 50.95 mm

1) Puissance à transmettre : Je vois 2 cas de figure

---> Cas 1 : on prend en considération la puissance maximum délivrée par le moteur = 157 w (la puissance varie de 31W à 50 tr/mn à 157W à 600tr/mn)

---> Cas 2 : on prend en considération la puissance nécessaire pour usiner du bois = moins de 60W (il faut partir des efforts coupe + accélération + frottement : au maximum 300N par moteur, tenir compte de la réduction et des rayons de poulie, bref, c'est moins de 2 N.m avec un moteur tournant au maximum à 300tr/mn),

2) Facteur de service 1.5 (pages 21, 22 doc joint)

- Facteur de service de base pour une transmission de machines-outils en service intermittent : 1.3

- Facteur de service additionnel pour la réduction de 4:1 : 0.4

- Facteur de service pour un travail intermittent ou saisonnier : -0.2

Facteur de service : 1.3 + 0.4 -0.2 = 1.5

3) Puissance prise en compte pour le calcul = Puissance à transmettre x Facteur de service

---> Cas 1 : Puissance maxi 235W (157 x 1.5 = 235.5 W)

---> Cas 2 : Puissance "bois" 90W (60 x 1.5 = 90 W)

4) Facteurs de correction de la courroie (pages 26 et 134 doc joint)

- Nombre de dents en prise : >6 ---> facteur de correction = 1

- Largeur de courroie : 15mm ---> facteur de correction = 1.89

- Longueur de la courroie : 450mm ---> facteur de correction = 0.9

5) Puissance transmissible par une courroie HTD-5M de 20 dents, largeur 9mm, vitesse de rotation 600 tr/mn : 159 W (donné par le tableau page 134 du doc joint)

6) Puissance maxi transmissible par la courroie en tenant compte des facteurs de correction : 270W (159 x 1 x 1.89 x 0.9 = 270.5 W)

CONCLUSION CAS 1 : Pour transmettre la puissance maxi des moteurs une courroie HTD-5M de 15 mm pourrait convenir.le coefficient de sécurité est de 1.15. Par précaution on pourrait prendre une courroie plus large.

CONCLUSION CAS 2 : Pour transmettre la puissance nécessaire à l'usinage du bois, une courroie HTD-5M de 15mm suffit largement. Le coefficient de sécurité est de 3

Carlos

Lien du Doc : https://ww2.gates.com/france/file_save_common.cfm?thispath=France%2Fdocuments%5Fmodule&file=20099%5FE1%5FSYNCHRONOUS%5FDRIVE%5FDESIGN%5FMANUAL%2Epdf

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

B) La courroie entrainement

Je vais reprendre le même processus de calcul que celui utilisé sur la courroie moteur.

Sur cette courroie, je suis parti avec une courroie HTD-8M de largeur 30mm

1) Puissance à transmettre : Au rendement près, la puissance à transmettre est identique sur l'axe d'entrainement

---> Cas 1 : on prend en considération la puissance maximum = 157 w

---> Cas 2 : on prend en considération la puissance nécessaire pour usiner du bois = moins de 60W

2) Facteur de service 1.9 (pages 21, 22 doc joint)

- Facteur de service de base pour une transmission de machines-outils en service intermittent : 1.3

- Facteur de service additionnel pour la réduction de 4:1 : 0.4

- Facteur de service additionnel pour les 2 galets tendeurs 2 x 0.2 = 0.4

- Facteur de service pour un travail intermittent ou saisonnier : -0.2

---> Facteur de service : 1.3 + 0.4 + 0.4 -0.2 = 1.9

3) Puissance prise en compte pour le calcul (puissance à transmettre x facteur de service)

---> Cas 1 : Puissance maxi 300W (157 x 1.9 = 298.3 W)

---> Cas 2 : Puissance "bois" 114 W (60 x 1.9 = 114 W)

4) Facteurs de correction de la courroie (pages 26 et 135 doc joint)

- Nombre de dents en prise : >6 ---> facteur de correction = 1

- Facteur Largeur de courroie : 30 mm ---> facteur de correction = 1.58

- Facteur de Longueur : 2500mm ---> facteur de correction = 1.2

5) Puissance transmissible par une courroie HTD-8M de 20 dents, largeur 20mm, vitesse de rotation 150 tr/mn : 210 W (par extrapolation données du tableau page 135 du doc joint)

6) Puissance maxi transmissible par la courroie en tenant compte des facteurs de correction : 400W (210 x 1 x 1.58 x 1.2 = 398.16W)

CONCLUSION CAS 1 : Pour transmettre la puissance maxi des moteurs une courroie HTD-8M de 30mm laisse un coefficient de sécurité de 1.33.

CONCLUSION CAS 2 : Pour transmettre la puissance nécessaire à l'usinage du bois, une courroie HTD-8M de 30 mm est peut-être surdimensionnée. Le coefficient de sécurité est de 3.5

Question : Une courroie HTD-5M de 30mm serait-elle suffisante ?

Une courroie HTD-5M de 30mm pourrait transmettre dans les mêmes conditions 235W. Elle conviendrait pour l'usinage du bois, mais elle ne serait pas capable de transmettre la puissance maxi des moteurs surtout si ce sont des 12.5N.m. Par ailleurs son étirement sous charge serait plus importante.

Carlos

Je vais reprendre le même processus de calcul que celui utilisé sur la courroie moteur.

Sur cette courroie, je suis parti avec une courroie HTD-8M de largeur 30mm

1) Puissance à transmettre : Au rendement près, la puissance à transmettre est identique sur l'axe d'entrainement

---> Cas 1 : on prend en considération la puissance maximum = 157 w

---> Cas 2 : on prend en considération la puissance nécessaire pour usiner du bois = moins de 60W

2) Facteur de service 1.9 (pages 21, 22 doc joint)

- Facteur de service de base pour une transmission de machines-outils en service intermittent : 1.3

- Facteur de service additionnel pour la réduction de 4:1 : 0.4

- Facteur de service additionnel pour les 2 galets tendeurs 2 x 0.2 = 0.4

- Facteur de service pour un travail intermittent ou saisonnier : -0.2

---> Facteur de service : 1.3 + 0.4 + 0.4 -0.2 = 1.9

3) Puissance prise en compte pour le calcul (puissance à transmettre x facteur de service)

---> Cas 1 : Puissance maxi 300W (157 x 1.9 = 298.3 W)

---> Cas 2 : Puissance "bois" 114 W (60 x 1.9 = 114 W)

4) Facteurs de correction de la courroie (pages 26 et 135 doc joint)

- Nombre de dents en prise : >6 ---> facteur de correction = 1

- Facteur Largeur de courroie : 30 mm ---> facteur de correction = 1.58

- Facteur de Longueur : 2500mm ---> facteur de correction = 1.2

5) Puissance transmissible par une courroie HTD-8M de 20 dents, largeur 20mm, vitesse de rotation 150 tr/mn : 210 W (par extrapolation données du tableau page 135 du doc joint)

6) Puissance maxi transmissible par la courroie en tenant compte des facteurs de correction : 400W (210 x 1 x 1.58 x 1.2 = 398.16W)

CONCLUSION CAS 1 : Pour transmettre la puissance maxi des moteurs une courroie HTD-8M de 30mm laisse un coefficient de sécurité de 1.33.

CONCLUSION CAS 2 : Pour transmettre la puissance nécessaire à l'usinage du bois, une courroie HTD-8M de 30 mm est peut-être surdimensionnée. Le coefficient de sécurité est de 3.5

Question : Une courroie HTD-5M de 30mm serait-elle suffisante ?

Une courroie HTD-5M de 30mm pourrait transmettre dans les mêmes conditions 235W. Elle conviendrait pour l'usinage du bois, mais elle ne serait pas capable de transmettre la puissance maxi des moteurs surtout si ce sont des 12.5N.m. Par ailleurs son étirement sous charge serait plus importante.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: BIG CNC à portique mobile de CARLOS

Re: BIG CNC à portique mobile de CARLOS

B) Courroie d'entrainement (suite)

Sur l'image ci-dessous, on trouve la force tangentielle maxi supportée par une dent HTD-8M en fonction de la vitesse de rotation et de la largeur de la courroie.

Sur l'axe d'entrainement, la vitesse varie entre 10 et 150 tr/mn. Avec ma courroie de 30mm, on voit que sur cette plage de vitesses l'effort tangentiel maxi par dent varie entre 190N à 160 N.

Avec l'hypothèse de 8 dents en prise, la résistance au cisaillement des dents serait comprise entre 1520N à basse vitesse (10tr/mn) et 1280N à haute vitesse (150 tr/mn)

Le tableau des données techniques des courroies HTD-8M en bas de l'image donne des informations très intéressantes.

On voit qu'une courroie de 30mm supporte avec mon montage au maximum une traction de 2100N.

Cette traction est heureusement supérieure à la traction pouvant être supporté par les dents, ce qui me parait normal.

On voit également que le coefficient spécifique de la courroie est de 1.05 10^6 N.

Cette information est très importante pour la suite des calculs.

En effet, si j'assimile la courroie à une bande d'acier par exemple, ce coefficient spécifique correspond au produit du Module d'Young de l'acier par la surface de la section de la bande (voir Loi de HOOKE)

Cette bande en acier aurait dans ce cas une section d'environ 5 mm2. Avec une largeur de 30mm, son épaisseur serait environ 0.16mm.

Avec ces 5mm2 de section et une traction max de 2100N, la contrainte en traction serait alors de 420N/mm2 (MPa). Ce qui me parait cohérent.

---> Le comportement en traction d'une courroie HTD-8M serait donc en quelque sorte comparable à celui d'une bande d'acier de même largeur et de 0.16 d'épaisseur. Quel est votre avis ?

Si c'est le cas, on aurait alors par exemple avec un brin ayant une longueur de 2500 mm et une traction de 1000 N, un allongement de courroie d'environ 2,5mm.

Carlos

Sur l'image ci-dessous, on trouve la force tangentielle maxi supportée par une dent HTD-8M en fonction de la vitesse de rotation et de la largeur de la courroie.

Sur l'axe d'entrainement, la vitesse varie entre 10 et 150 tr/mn. Avec ma courroie de 30mm, on voit que sur cette plage de vitesses l'effort tangentiel maxi par dent varie entre 190N à 160 N.

Avec l'hypothèse de 8 dents en prise, la résistance au cisaillement des dents serait comprise entre 1520N à basse vitesse (10tr/mn) et 1280N à haute vitesse (150 tr/mn)

Le tableau des données techniques des courroies HTD-8M en bas de l'image donne des informations très intéressantes.

On voit qu'une courroie de 30mm supporte avec mon montage au maximum une traction de 2100N.

Cette traction est heureusement supérieure à la traction pouvant être supporté par les dents, ce qui me parait normal.

On voit également que le coefficient spécifique de la courroie est de 1.05 10^6 N.

Cette information est très importante pour la suite des calculs.

En effet, si j'assimile la courroie à une bande d'acier par exemple, ce coefficient spécifique correspond au produit du Module d'Young de l'acier par la surface de la section de la bande (voir Loi de HOOKE)

Cette bande en acier aurait dans ce cas une section d'environ 5 mm2. Avec une largeur de 30mm, son épaisseur serait environ 0.16mm.

Avec ces 5mm2 de section et une traction max de 2100N, la contrainte en traction serait alors de 420N/mm2 (MPa). Ce qui me parait cohérent.

---> Le comportement en traction d'une courroie HTD-8M serait donc en quelque sorte comparable à celui d'une bande d'acier de même largeur et de 0.16 d'épaisseur. Quel est votre avis ?

Si c'est le cas, on aurait alors par exemple avec un brin ayant une longueur de 2500 mm et une traction de 1000 N, un allongement de courroie d'environ 2,5mm.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Page 2 sur 5 •  1, 2, 3, 4, 5

1, 2, 3, 4, 5

Sujets similaires

Sujets similaires» FOREST LINE Portique mobile SERAMILL 240 & 360

» CNC 4 axes de CARLOS

» cnc portique

» Portique CNC exotique

» S.E.I ROUTER 810 ET 1215 PORTIQUE CNC

» CNC 4 axes de CARLOS

» cnc portique

» Portique CNC exotique

» S.E.I ROUTER 810 ET 1215 PORTIQUE CNC

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 2 sur 5

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum