Remise en état d'un rodoir Sunnen (cardan détruit)

Page 1 sur 1

Remise en état d'un rodoir Sunnen (cardan détruit)

Remise en état d'un rodoir Sunnen (cardan détruit)

Bonjour à tous.

Aujourd'hui, je vous propose un sujet sur la remise en état d'un appareil pour roder les chemises de moteur. L'objectif, c'est surtout de partager quelques methodes de travail qui sont applicables à bien d'autres domaines. Sans être un travail d'exception, il s'agit d'un job qui presente quelques difficultés parce qu'on usine un acier à haute resistance. C'est un travail qu'un debutant aurait du mal à conduire sans prendre les precautions que j'evoque. Disons-le clairement, faire ce genre de boulot avec des jouets chinois de DIY relève d'un savoir-faire que je ne possède pas.

L'outil est en piteux état. Le cardan et la tige d'entrainement ont disparu.

C'est un outil Sunnen. Sunnen est la référence mondiale en termes de rodage. C'est un outil qui coûte assez cher. Mais celui-ci a déja bouffé pas mal de cylindres. Je n'ai pas plusieurs centaines d'Euros à consacrer pour son remplacement.

Je trouve dans mon stock un tronçon de 35NCD16 déjà traité. En fonction du revenu, cet acier une fois traité est donné pour 1000 MPa < Rm < 1900 MPa.

Pour les débutants

Il s'agit d'un acier au nickel, chrome et molybdène. Il contient 4 % de nickel (et pas niquel* SVP !), 1,8 % de chrome et 0,3 % de molybdène ce qui lui confère une bonne trempabilité. Sa resistance à la rupture une fois traité se situe approximativement entre 100 kg et 200 kg par millimètre carré.

* Arrêtons de massacrer la langue française, bordel ! A part diminuer la crédibilité de celui qui s'exprime, ça n'apporte rien.

Quelques réferences :

Vis CHc (BTR) normale 80 kg par millimetre carré

Acier mi-dur courant : 50 kg par millimetre carré

Acier de serrurerie et charpente ("ferraille" ordinaire) 25 kg par millimetre carré.

A savoir : grossierement 10 MPa = 1 kilogramme-force par millimètre carré.

En pratique, on l'utilise entre 1250 et 1850 MPa. Ça fait une large fourchette. Je ne connais pas la temperature de revenu de mon acier, mais une (bonne) lime a vraiment du mal à le rayer. Il est plus dur qu'un 55NCDV7 traité donné pour 1350-1400 MPa.

Bref, ce n'est pas de la guimauve.

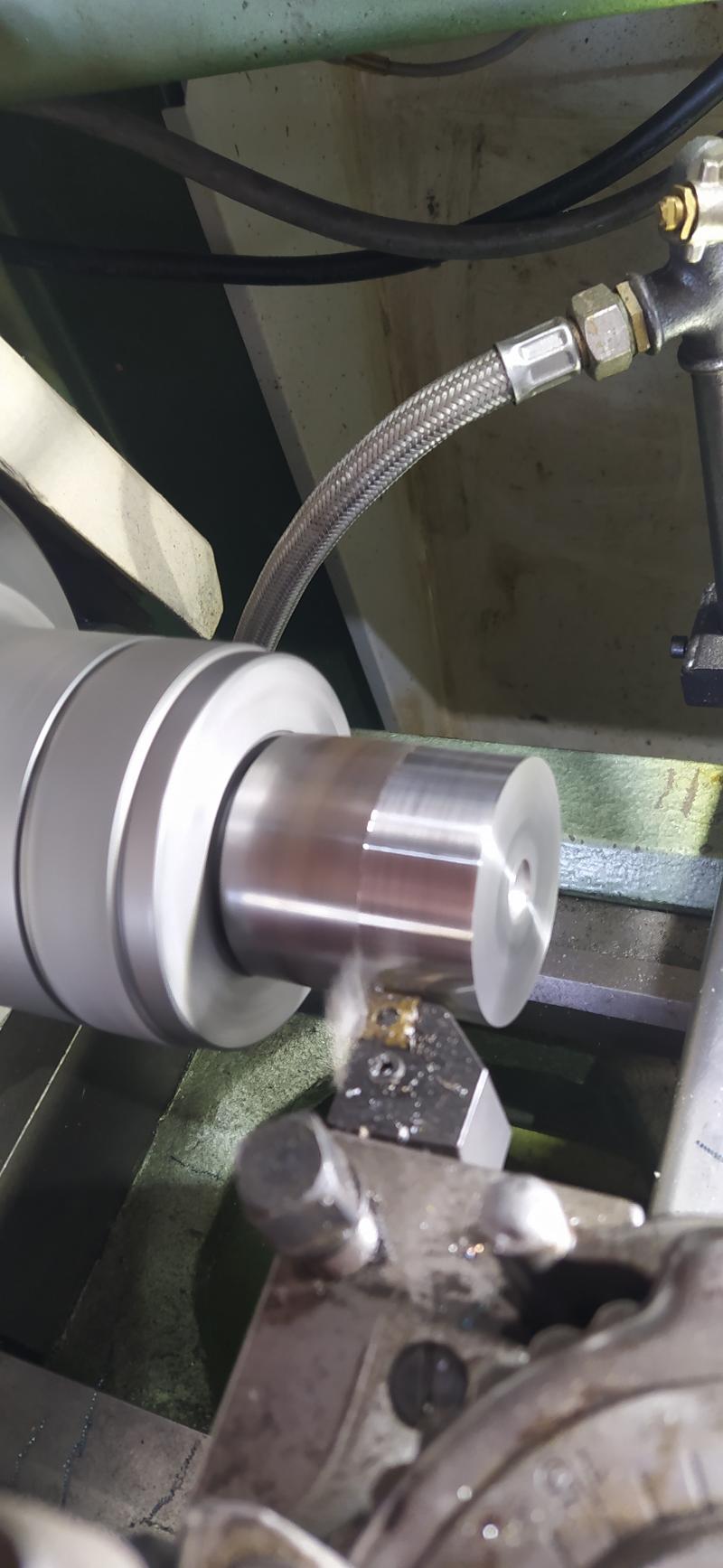

Je demarre l'ébauche sur le tour Graziano. Plaquette CNMG 120408 (important le grand rayon pour usiner " du chien" P15 (il faut que ça tienne la distance), petite vitesse 38 metres/minute, faible profondeur de passe (0,75 mm au rayon), faible avance (j'ai oublié.) Arrosage abondant.

Pour les debutants

"Du chien" terme employé dans les ateliers d'outillage pour qualifier les aciers durs.

"À ferrer les ânes"' terme employé dans les ateliers de mecanique pour qualifier les aciers peu durs, comme par exemple ceux destinés à la serrurerie. Terme souvent dédaigneux...

Il fait eviter les plaquettes à faible rayon de bec quand on usine des materiaux très durs. Elles sont plus fragiles.

Une plaquette est d'autant plus adaptée à la coupe de materiaix durs que le numero est petit. P05 ou P10 resiste mieux que P20 ou P25. Mais je n'avais pas de P10 en stock.

Les conditions de coupe semblent bonnes. Le copeau sort jaune paille, il est déjà bleu en arrivant dans le bac à copeaux. L'avance est un peu faible : la copeau ne fragmente pas.

Mais je préfère conserver l'avance pour augmenter la duree de vie de ma plaquette qui d'ailleurs n'est pas neuve. Il faut preciser que j'usine un cul de barre et qu'il y a souvent des points tres durs aux extremités des barres traitees parce qu'elles refroidissent plus vite que le milieu.

Je demarre a 435 RPM sur un diametre de 60, je termine sur un diametre 35 à 210 RPM.

Dressage de la face et chanfrein.

Je craignais de tomber sur du tres dur sur le bout, finalement c'est plus tendre à coeur que sur le diametre 60.

Pointage au centre avec un foret à centrer HSSE TiN. 435 RPM soit 5 metres / minute. Lubrification à l'huile entiere. Ce n'est pas le moment d'aller casser la pointe du foret à centrer.

Ça coupe bien.

Perçage à 9, puis à 18 au foret HSS, toujours à 5 metres oar minute, lubrification huile entiere et refroidissement de la piece à l'huile soluble. Pas de difficulté.

Alesage à 20, à l'outil carbure. Je n'ai pas la bonne plaquette. La plaquette est morte à la fin de l'alesage.

Mais l'alesage est bon.

Chanfrein

Aujourd'hui, je vous propose un sujet sur la remise en état d'un appareil pour roder les chemises de moteur. L'objectif, c'est surtout de partager quelques methodes de travail qui sont applicables à bien d'autres domaines. Sans être un travail d'exception, il s'agit d'un job qui presente quelques difficultés parce qu'on usine un acier à haute resistance. C'est un travail qu'un debutant aurait du mal à conduire sans prendre les precautions que j'evoque. Disons-le clairement, faire ce genre de boulot avec des jouets chinois de DIY relève d'un savoir-faire que je ne possède pas.

L'outil est en piteux état. Le cardan et la tige d'entrainement ont disparu.

C'est un outil Sunnen. Sunnen est la référence mondiale en termes de rodage. C'est un outil qui coûte assez cher. Mais celui-ci a déja bouffé pas mal de cylindres. Je n'ai pas plusieurs centaines d'Euros à consacrer pour son remplacement.

Je trouve dans mon stock un tronçon de 35NCD16 déjà traité. En fonction du revenu, cet acier une fois traité est donné pour 1000 MPa < Rm < 1900 MPa.

Pour les débutants

Il s'agit d'un acier au nickel, chrome et molybdène. Il contient 4 % de nickel (et pas niquel* SVP !), 1,8 % de chrome et 0,3 % de molybdène ce qui lui confère une bonne trempabilité. Sa resistance à la rupture une fois traité se situe approximativement entre 100 kg et 200 kg par millimètre carré.

* Arrêtons de massacrer la langue française, bordel ! A part diminuer la crédibilité de celui qui s'exprime, ça n'apporte rien.

Quelques réferences :

Vis CHc (BTR) normale 80 kg par millimetre carré

Acier mi-dur courant : 50 kg par millimetre carré

Acier de serrurerie et charpente ("ferraille" ordinaire) 25 kg par millimetre carré.

A savoir : grossierement 10 MPa = 1 kilogramme-force par millimètre carré.

En pratique, on l'utilise entre 1250 et 1850 MPa. Ça fait une large fourchette. Je ne connais pas la temperature de revenu de mon acier, mais une (bonne) lime a vraiment du mal à le rayer. Il est plus dur qu'un 55NCDV7 traité donné pour 1350-1400 MPa.

Bref, ce n'est pas de la guimauve.

Je demarre l'ébauche sur le tour Graziano. Plaquette CNMG 120408 (important le grand rayon pour usiner " du chien" P15 (il faut que ça tienne la distance), petite vitesse 38 metres/minute, faible profondeur de passe (0,75 mm au rayon), faible avance (j'ai oublié.) Arrosage abondant.

Pour les debutants

"Du chien" terme employé dans les ateliers d'outillage pour qualifier les aciers durs.

"À ferrer les ânes"' terme employé dans les ateliers de mecanique pour qualifier les aciers peu durs, comme par exemple ceux destinés à la serrurerie. Terme souvent dédaigneux...

Il fait eviter les plaquettes à faible rayon de bec quand on usine des materiaux très durs. Elles sont plus fragiles.

Une plaquette est d'autant plus adaptée à la coupe de materiaix durs que le numero est petit. P05 ou P10 resiste mieux que P20 ou P25. Mais je n'avais pas de P10 en stock.

Les conditions de coupe semblent bonnes. Le copeau sort jaune paille, il est déjà bleu en arrivant dans le bac à copeaux. L'avance est un peu faible : la copeau ne fragmente pas.

Mais je préfère conserver l'avance pour augmenter la duree de vie de ma plaquette qui d'ailleurs n'est pas neuve. Il faut preciser que j'usine un cul de barre et qu'il y a souvent des points tres durs aux extremités des barres traitees parce qu'elles refroidissent plus vite que le milieu.

Je demarre a 435 RPM sur un diametre de 60, je termine sur un diametre 35 à 210 RPM.

Dressage de la face et chanfrein.

Je craignais de tomber sur du tres dur sur le bout, finalement c'est plus tendre à coeur que sur le diametre 60.

Pointage au centre avec un foret à centrer HSSE TiN. 435 RPM soit 5 metres / minute. Lubrification à l'huile entiere. Ce n'est pas le moment d'aller casser la pointe du foret à centrer.

Ça coupe bien.

Perçage à 9, puis à 18 au foret HSS, toujours à 5 metres oar minute, lubrification huile entiere et refroidissement de la piece à l'huile soluble. Pas de difficulté.

Alesage à 20, à l'outil carbure. Je n'ai pas la bonne plaquette. La plaquette est morte à la fin de l'alesage.

Mais l'alesage est bon.

Chanfrein

Dernière édition par TRD le Ven 11 Aoû 2023, 13:03, édité 13 fois

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8429

Date d'inscription : 11/08/2010

Re: Remise en état d'un rodoir Sunnen (cardan détruit)

Re: Remise en état d'un rodoir Sunnen (cardan détruit)

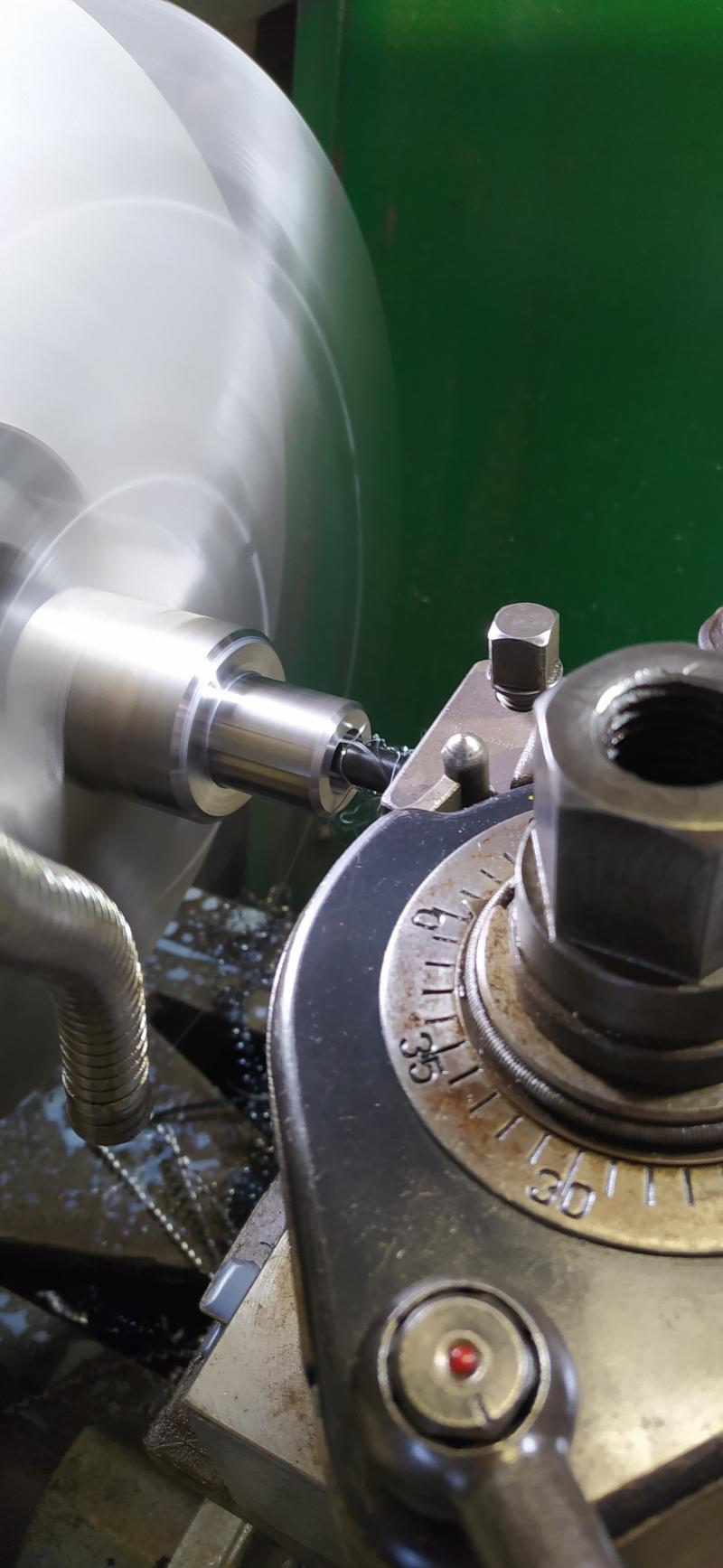

Reprise en pince sur le diametre 35, sur le tour Cazeneuve.

Epluchage de l'etiquette.

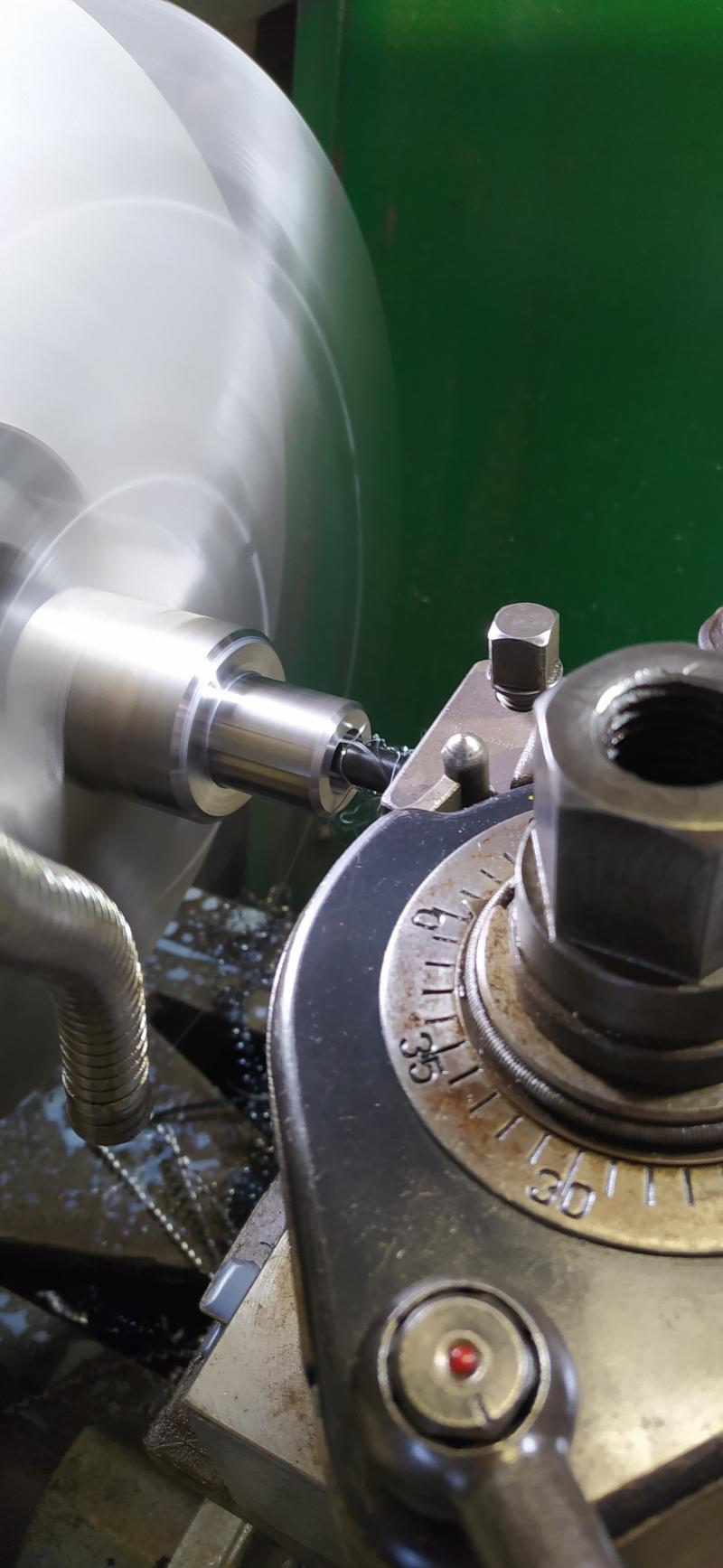

Blanchissage du diametre 60, conditions de coupe identiques à celles du Graziano. J'ai coupé l'arrosage pour la photo.

Dressage et centrage (toujours à l'huile entière.)

Percage aux forets de 9 et 18.

Je tombe sur un point dur. Je suis obligé d'affuter une fois le 9 et deux fois le 18. Je precise que l'affutage est realisé à la machine.

Mais c'est un affutage typique pour mi-dur et là j'ai du tomber sur un amas de carbures.

Il aurait mieux vallu un angle de pointe à 130 ou a 140 degrés et une depouille plus faible. J'aurais peut-être dû utiliser un foret carbure. Mais je n'en ai pas beaucoup. Et je n'y ai pas pensé...

Pour les débutants

Plus un foret est "pointu" (Angle de pointe faible), moibs il convient pour les materiaux durs. Plus un forêt est depouillé, moins il convient pour les matériaux durs.

Les forets crissent et deux secondes après ne coupent plus. Pourtant là aussi, le foret est lubrifié à l'huile entière et la piece refroidie.à l'huile soluble.

L'alesage se passe très mal. J'ai changé d'outil, mais lorsque la plaquette arrive sur le point dur, le son change, ça crisse.

Je casse deux plaquettes. Je prends un autre outil beaucoup plus gros. Les copeaux bourrent dans l'alesage. Je suis obligé de prendre des passes de 0,5 mm, sinon, le bourrage de copeaux est detecté par le limiteur d'effort qui coupe l'avance. Faire un trou de 51 5 /10 par 5/10 c'est long... Au fur et à mesure que l'alesage grossit, je peux prendre 0,7, puis un millimetre et enfin 2 millimètres parce que les copeaux arrivent à sortir derrière l'outil.

Finalement, l'alesage de 51 est terminé. Ouf !

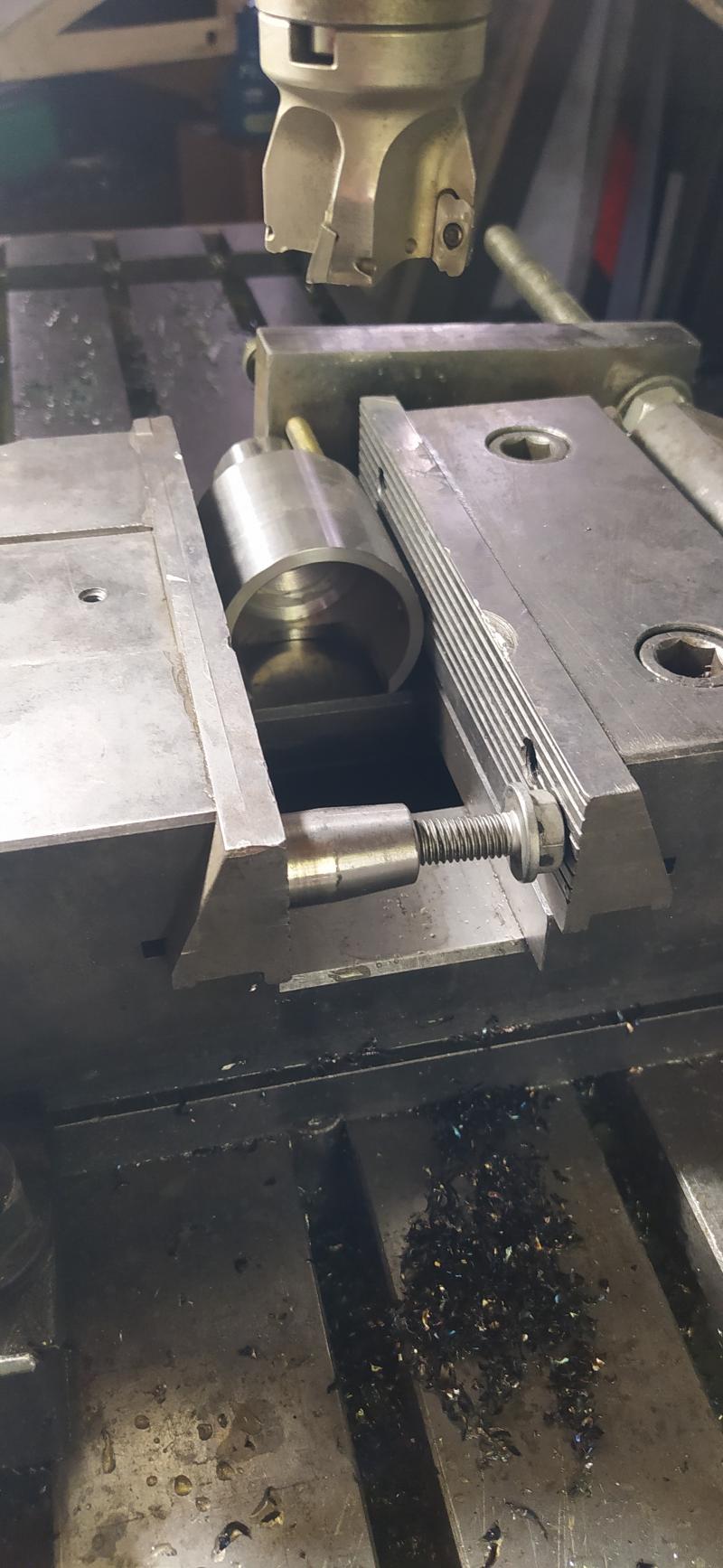

Pointage, perçage et alesage de deux trous 8,03 sur la perceuse Rey. Lubrification à l'huile entière. J'utilise de la Motul Ultracut, mais la marque n'a pas d'importance, pourvu que ce soit un bon produit. Outil en HSSCo5. Perçage 7,9 à 200 RPM, alesage à 50 RPM. C'est peu, mais l'acier est dur...

Pas de souci.

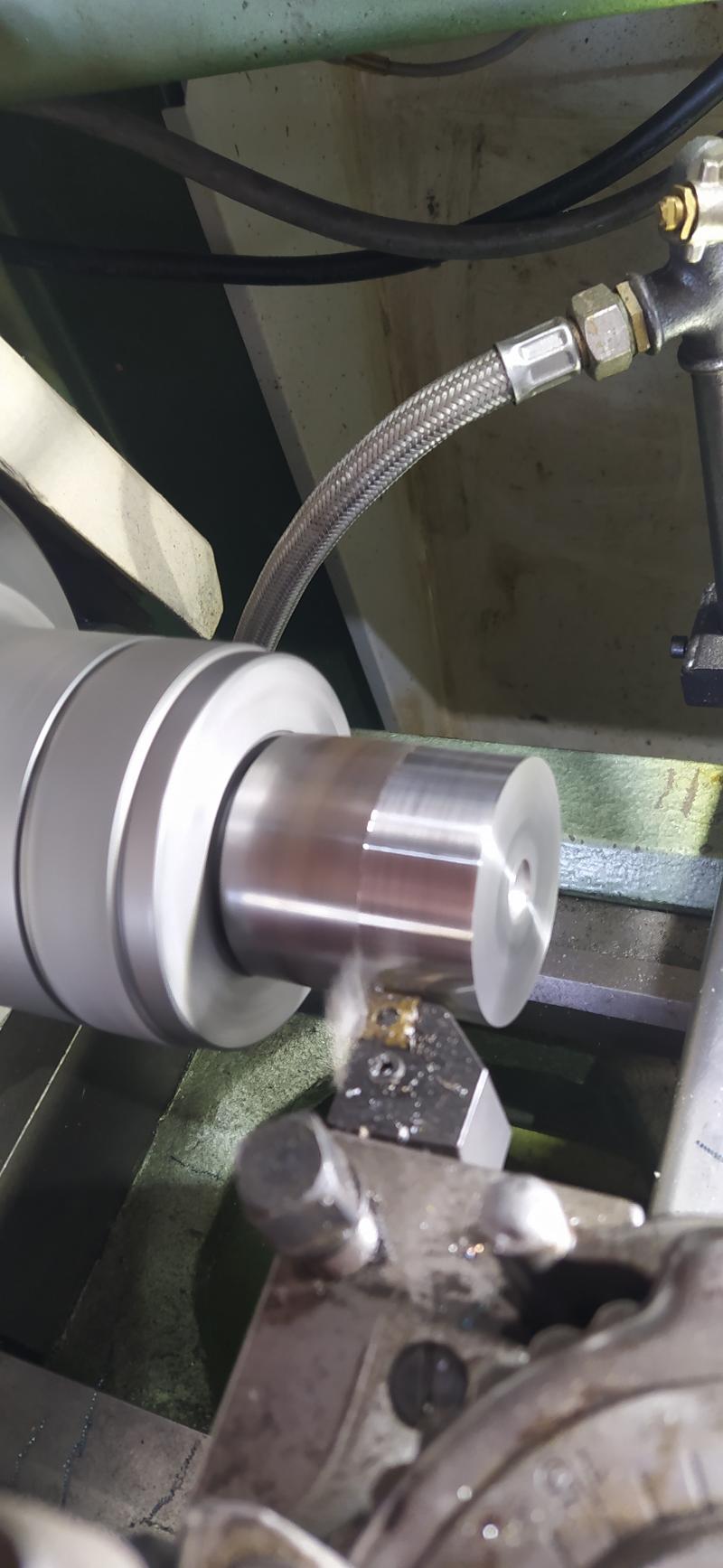

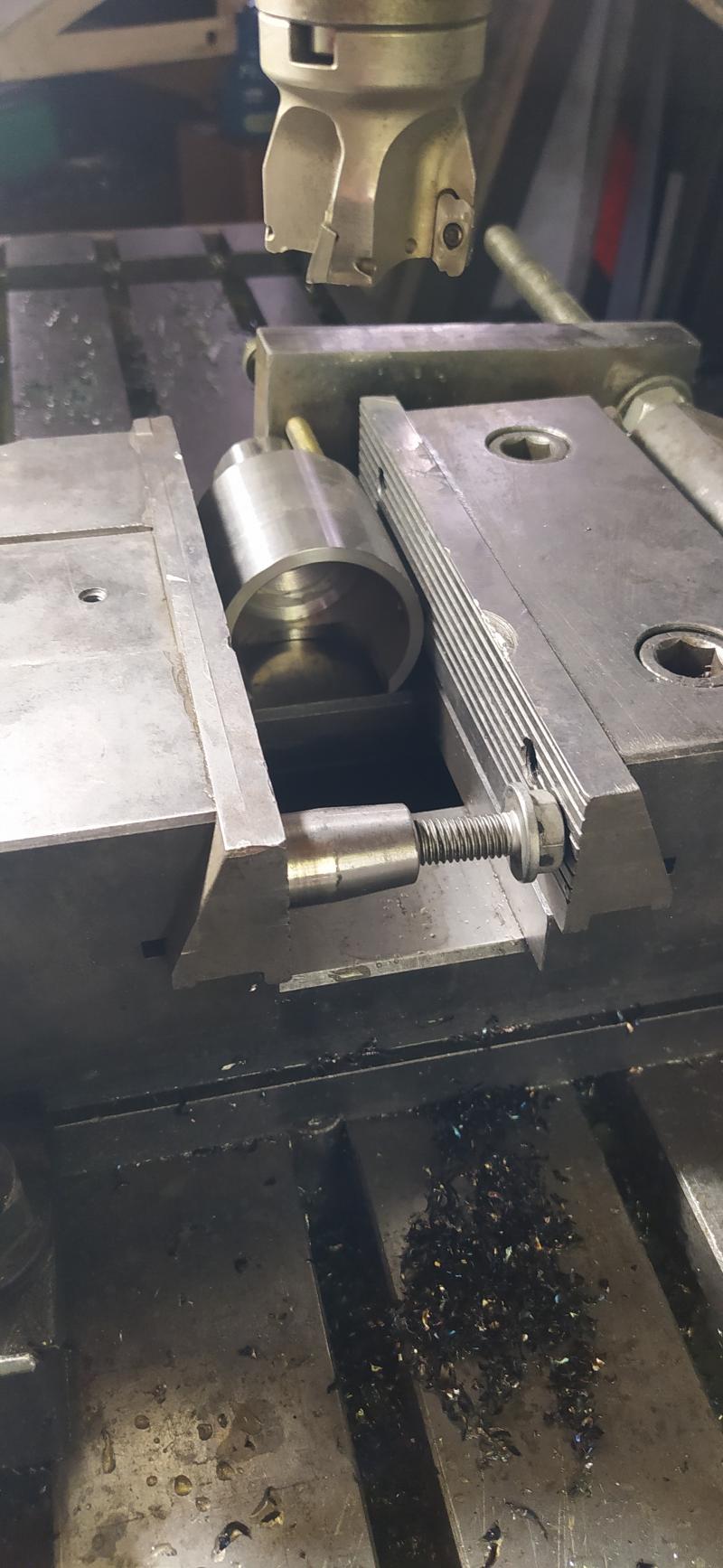

Ouverture des lumieres sur la fraiseuse Vernier.

Le montage dans l'étau doit être soigné. Il ne faut pas serrer seulement sur la piece. Sinon, une fois la lumière ouverte, l'etau se refermera et la piece sera faussée. Ou bien, la piece partira visiter l'atelier et accessoirement la benne à copeaux.

Pour éviter ça, il faut utiliser un petit vérin qui evite à l'étau de se refermer sur la piece coupée. C'est une simple vis et un cylindre taraudé. La piece mesure 60,2, je regle le vérin à 60,3.

Pour cet usinage, je choisis un tourteau de 40 mm monté avec des plaquettes speciales pour usiner les superalliages.

Pour les debutants

Les superalliages sont des materiaux à base nickel ou cobalt. Ils servent surtout à fabriquer des pieces de moteurs d'avion, de centrales nucléaires, de voitures de course. Leur usinage necessite des outils d'exception et du savoir faire.

La tulipe du cardan terminée avant son ebavurage.

Fabrication des douilles (faux-croisillon) en 15CDV6 traité pour 980 MPa (acier "à 100 kg" : limite à la rupture par extension 100 kg par millimètre carré.)

Les douilles doivent être moins dures que la tulipe pour s'user avant elle. Il est plus facile et moins couteux de refaire deux douilles qu'une tulipe. Cependant, des douilles trop tendres seraient rapidement detruites. Elles travaillent dans un milieu pollué par les debrits des pierres qui sont très abrasifs. Lesc pierres sont faites pour ça...

Aucune difficulté. Mais je vous montre comment je taraude manuellement sur un tour.

Les gros tarauds sont poussés contre l'entrée du trou par une pointe à ressort qui pousse dans le trou de centre du carré d'entraînement.. Pour les petits (ici M5), il n'y a pas de trou de centre, mais une pointe rectifiée. J'utilise un manchon en acier trempé 100C6 qui se centre sur le cylindre de la pointe à ressort (cote pour cote, il tient par effet ventouse) et comporte un trou de centre pour accueillir la pointe arrière du taraud.

On manoeuvre le taraud avec une clé.plate de 4,5 mm.

Les petites douilles taraudeesven 15CDV6

Realisation d'une queue d'entrainement comportant trois plats à 120 degres pour serrage en mandrin porte-foret. Matière : 42CD4 traité.

Pour les débutants :

42CD4 est un acier à 0,42 % de carbone et 1% de chrome. Il contient aussi du molybdène. Traité, il resiste à environ 1100 MPa (110 kgf par millimètre carré.) Cet acier se travaille bien avec des outils en acier rapide au cobalt.

Pas de photo.

Mais celle du perçage du trou de la goupille Mecanindus qui maintient la queue dans l'alesage de 20 de la tulipe.

L'outil réparé après retouche des anciennes pieces bien maltraitées

Epluchage de l'etiquette.

Blanchissage du diametre 60, conditions de coupe identiques à celles du Graziano. J'ai coupé l'arrosage pour la photo.

Dressage et centrage (toujours à l'huile entière.)

Percage aux forets de 9 et 18.

Je tombe sur un point dur. Je suis obligé d'affuter une fois le 9 et deux fois le 18. Je precise que l'affutage est realisé à la machine.

Mais c'est un affutage typique pour mi-dur et là j'ai du tomber sur un amas de carbures.

Il aurait mieux vallu un angle de pointe à 130 ou a 140 degrés et une depouille plus faible. J'aurais peut-être dû utiliser un foret carbure. Mais je n'en ai pas beaucoup. Et je n'y ai pas pensé...

Pour les débutants

Plus un foret est "pointu" (Angle de pointe faible), moibs il convient pour les materiaux durs. Plus un forêt est depouillé, moins il convient pour les matériaux durs.

Les forets crissent et deux secondes après ne coupent plus. Pourtant là aussi, le foret est lubrifié à l'huile entière et la piece refroidie.à l'huile soluble.

L'alesage se passe très mal. J'ai changé d'outil, mais lorsque la plaquette arrive sur le point dur, le son change, ça crisse.

Je casse deux plaquettes. Je prends un autre outil beaucoup plus gros. Les copeaux bourrent dans l'alesage. Je suis obligé de prendre des passes de 0,5 mm, sinon, le bourrage de copeaux est detecté par le limiteur d'effort qui coupe l'avance. Faire un trou de 51 5 /10 par 5/10 c'est long... Au fur et à mesure que l'alesage grossit, je peux prendre 0,7, puis un millimetre et enfin 2 millimètres parce que les copeaux arrivent à sortir derrière l'outil.

Finalement, l'alesage de 51 est terminé. Ouf !

Pointage, perçage et alesage de deux trous 8,03 sur la perceuse Rey. Lubrification à l'huile entière. J'utilise de la Motul Ultracut, mais la marque n'a pas d'importance, pourvu que ce soit un bon produit. Outil en HSSCo5. Perçage 7,9 à 200 RPM, alesage à 50 RPM. C'est peu, mais l'acier est dur...

Pas de souci.

Ouverture des lumieres sur la fraiseuse Vernier.

Le montage dans l'étau doit être soigné. Il ne faut pas serrer seulement sur la piece. Sinon, une fois la lumière ouverte, l'etau se refermera et la piece sera faussée. Ou bien, la piece partira visiter l'atelier et accessoirement la benne à copeaux.

Pour éviter ça, il faut utiliser un petit vérin qui evite à l'étau de se refermer sur la piece coupée. C'est une simple vis et un cylindre taraudé. La piece mesure 60,2, je regle le vérin à 60,3.

Pour cet usinage, je choisis un tourteau de 40 mm monté avec des plaquettes speciales pour usiner les superalliages.

Pour les debutants

Les superalliages sont des materiaux à base nickel ou cobalt. Ils servent surtout à fabriquer des pieces de moteurs d'avion, de centrales nucléaires, de voitures de course. Leur usinage necessite des outils d'exception et du savoir faire.

La tulipe du cardan terminée avant son ebavurage.

Fabrication des douilles (faux-croisillon) en 15CDV6 traité pour 980 MPa (acier "à 100 kg" : limite à la rupture par extension 100 kg par millimètre carré.)

Les douilles doivent être moins dures que la tulipe pour s'user avant elle. Il est plus facile et moins couteux de refaire deux douilles qu'une tulipe. Cependant, des douilles trop tendres seraient rapidement detruites. Elles travaillent dans un milieu pollué par les debrits des pierres qui sont très abrasifs. Lesc pierres sont faites pour ça...

Aucune difficulté. Mais je vous montre comment je taraude manuellement sur un tour.

Les gros tarauds sont poussés contre l'entrée du trou par une pointe à ressort qui pousse dans le trou de centre du carré d'entraînement.. Pour les petits (ici M5), il n'y a pas de trou de centre, mais une pointe rectifiée. J'utilise un manchon en acier trempé 100C6 qui se centre sur le cylindre de la pointe à ressort (cote pour cote, il tient par effet ventouse) et comporte un trou de centre pour accueillir la pointe arrière du taraud.

On manoeuvre le taraud avec une clé.plate de 4,5 mm.

Les petites douilles taraudeesven 15CDV6

Realisation d'une queue d'entrainement comportant trois plats à 120 degres pour serrage en mandrin porte-foret. Matière : 42CD4 traité.

Pour les débutants :

42CD4 est un acier à 0,42 % de carbone et 1% de chrome. Il contient aussi du molybdène. Traité, il resiste à environ 1100 MPa (110 kgf par millimètre carré.) Cet acier se travaille bien avec des outils en acier rapide au cobalt.

Pas de photo.

Mais celle du perçage du trou de la goupille Mecanindus qui maintient la queue dans l'alesage de 20 de la tulipe.

L'outil réparé après retouche des anciennes pieces bien maltraitées

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8429

Date d'inscription : 11/08/2010

Sujets similaires

Sujets similaires» achat d'un rodoir

» utilisation rodoir expansible

» Réaleseuse Rodeuse SUNNEN CV 616

» Rodeuse Sunnen ML-5000

» arbre de transmission/cardan moto

» utilisation rodoir expansible

» Réaleseuse Rodeuse SUNNEN CV 616

» Rodeuse Sunnen ML-5000

» arbre de transmission/cardan moto

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum