Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

5 participants

Page 1 sur 2

Page 1 sur 2 • 1, 2

Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Bonjour à tous.

Beaucoup, sur Youtube vous expliquent comment ils font. Moi, je vous dit aussi pourquoi. Tant pis s'il n'y a pas de vidéo idyllique sponsorisée par des mecs qui ont de la merde à vendre... Si vous preferez les vidéos, de rêve, ce n'est pas ce qui manque, mais c'est ailleurs...

La plus grande difficulté lorsqu'on soude une fonte à graphite lamellaire (fonte courante) réside dans le fait que la fonte GL presente une forte anisotropie : sa resistance à la traction est significativement plus faible que sa resistance à la compression. En fait, les meilleures fontes GL ont des resistances en traction comparables à celles des pires aciers. Mais leur allongement avant rupture est nettement plus faible. De l'ordre de 2% pour une fonte, jusqu'à 45 % pour un acier S235 qui est l'acier-type employé par les serruriers.

Lors du refroidissement du bain de fusion, la retractation du métal fondu provoque une contrainte de traction qui conduit frequemment à la casse de la piece.

Normalement, la fonte se soude avec du nickel pur comme metal d'apport. Le nickel a la propriété d'être un matériau qui s'allonge facilement (45 % pour l'alliage Invar qui en contient seulement 35 %) Il s'etire pour compenser le retrait. En contrepartie, son coefficient de dilatation est superieur à celui des aciers et double de celui des fontes de fer. Respectivement :

Fontes : 7 x 10^ -6

Aciers : 10 x 10^ -6

Aciers inoxydables 15 x 10 ^ -6

Nickel : 14 x 10 ^ -6

Neanmoins, l'utilisation de nickel pur est la meilleure parade pour se protéger des fissurations au refroidissement.

Une pratique complémentaire consiste à prechauffer la pièce. En se retractant, la piece diminuera le besoin d'allongement de la zone fondue.

Cette dernière méthode opératoire est difficilement utilisable pour les pieces de grandes dimensions. D'une part, il faut disposer d'un moyen de chauffage approprié, et d'autre part, la piece chaude rayonne tellement que cela provoque un inconfort du soudeur. Dans certains cas, le soudeur ne pourrait pas approcher de la pièce.

Le soudage au nickel est assez facile à l'électrode enrobée. Un peu plus compliqué au TIG. Par contre, il ne se pratique pas à ma connaissance au MAG. Deux raisons à cela. D'abord de par sa nature de métal mou, le fil de nickel provoquerait des problèmes de dévidage. D'autre part, le nickel est un matériau très cher. Une bobine de 15 kg coûterait une fortune. Quant à utiliser une plus petite bobine, c'est souvent impossible sur les equipements professionnels et les bricoleurs n'en verraient pas forcement l'utilité. Donc, à ma connaissance, ça ne se trouve pas dans le commerce.

La solution que j'utilise depuis une trentaine d'années est un pis-aller. Elle consiste à souder avec un metal d'apport austenitique qui par nature contient du nickel.

Pour des raisons de commodité, je me sers de 316 LSi. Ce materiau contient 12 % de nickel et 3% de silicium.

L'allongement avant rupture du 316L recuit est egal à 45 %. Par sa nature austenitique le 316 L ne prend pas la trempe au refroidissement. Par contre, il durcit par ecrouissage.

Contrairement à ce qui se raconte sur certains forums, le 316 L, comme la plupart des alliages contenant beaucoup de nickel (notamment les Inconel) non-écrouis n'est jamais très dur. Sa (et leur) structure (s) est austénitique parce qu'il(s) contienne(nt) du nickel qui est un élément fortement gammagène.

Les difficultés d'usinage qu'on peut rencontrer avec ces materiaux sont liées à leur faible conductivité thermique et/ou à leur ecrouissage qui seul peut augmenter leur dureté.

L'addition de silicium offre deux avantages :

- Son coefficient de dilatation est tres faible : 3 x 10^-6

- Le silicium piège l'oxygène qui se trouve dans les porosités et les oxydes presents dans le metal de base. Il contribue à assainir la zone fondue.

Voici le mors d'étau une fois décapé par brossage.

La première étape consiste à éliminer par meulage la couche superieure de la fracture. C'est d'autant plus important que cet étau cassé depuis longtemps trainait dehors au milieu d'un tas de ferrailles grasses chez son propriétaire.

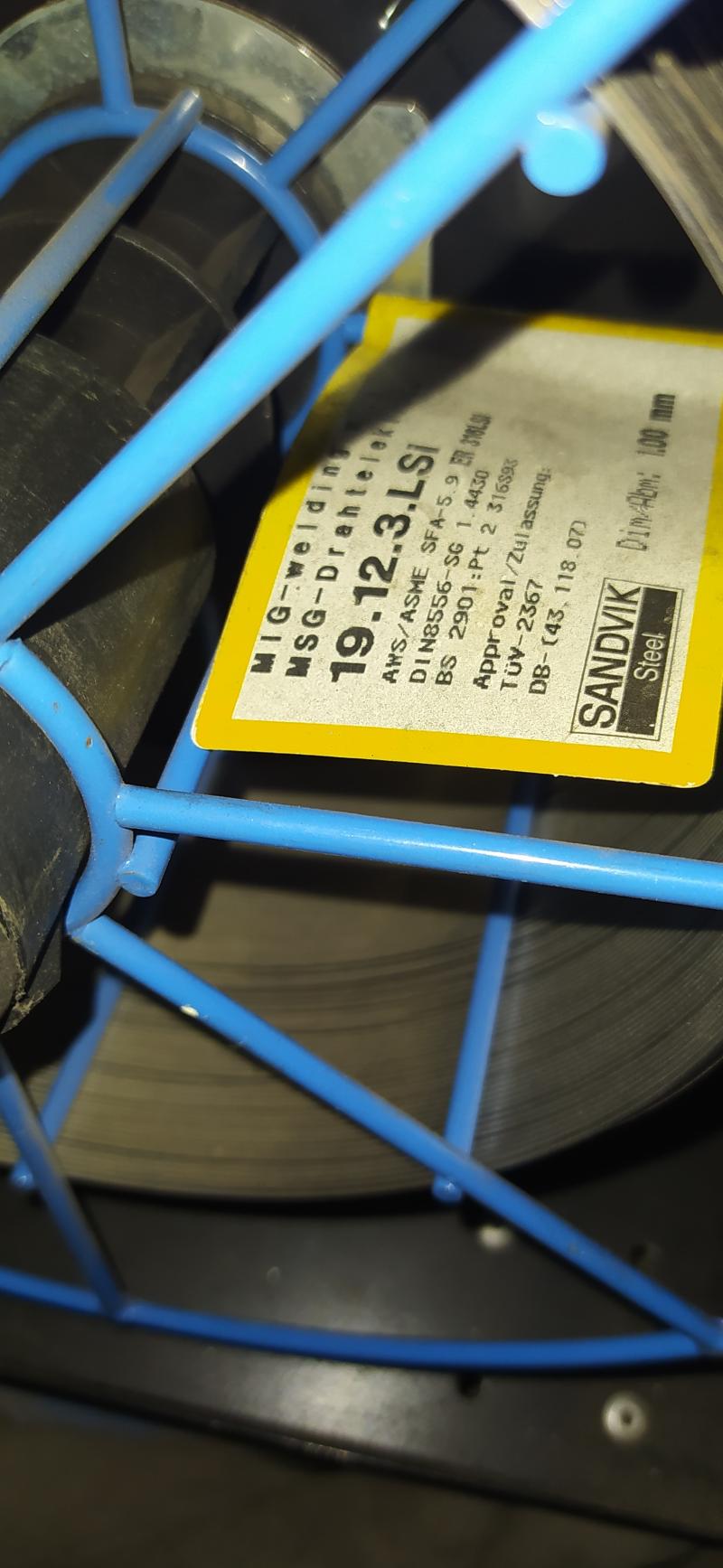

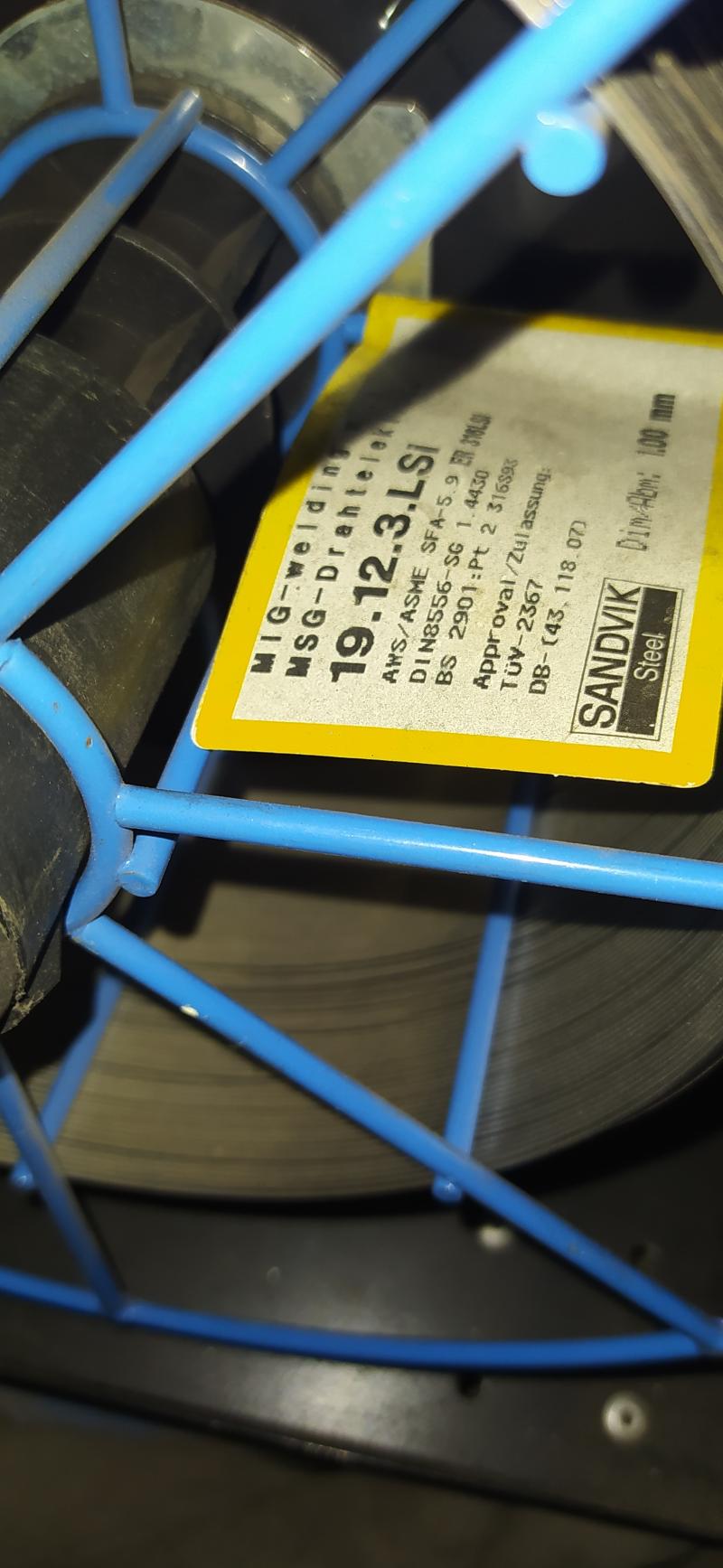

Le poste à souder étant monté avec une bobine de fil d'acier pour soudure de mi-dur,

la bobine est remplacée par celle qui convient

La qualité de la fonte traitée est franchement mauvaise. La premiere passe presente de forts défauts de compacité (soufflures), probablement dus à la presence massive d'impuretés dans le metal de base.

Les passes suivantes sont enchainees sans attendre. Elles permettent de réchauffer les passes precedentes avant leur complet refroidissement. La dernière passe est martelée alors qu'elle est encore rouge pour allonger le metal au fur et à mesure qu'il refroidit.

Suit un degrossisage à meuleuse pneumatique.

Puis finition au disque à lamelles

Ensuite, la geometrie du trou est retouchée avec une meuleuse equipée d'un fraise carbure.

La piece est fonctionnelle, mais l'interface entre la partie rapportée et le substrat presente des defauts de compacité qu'on ne peut pas éliminer du fait d'un métal de base de qualité douteuse.

On voit d'ailleurs que toute la piece est poreuse.

Beaucoup, sur Youtube vous expliquent comment ils font. Moi, je vous dit aussi pourquoi. Tant pis s'il n'y a pas de vidéo idyllique sponsorisée par des mecs qui ont de la merde à vendre... Si vous preferez les vidéos, de rêve, ce n'est pas ce qui manque, mais c'est ailleurs...

La plus grande difficulté lorsqu'on soude une fonte à graphite lamellaire (fonte courante) réside dans le fait que la fonte GL presente une forte anisotropie : sa resistance à la traction est significativement plus faible que sa resistance à la compression. En fait, les meilleures fontes GL ont des resistances en traction comparables à celles des pires aciers. Mais leur allongement avant rupture est nettement plus faible. De l'ordre de 2% pour une fonte, jusqu'à 45 % pour un acier S235 qui est l'acier-type employé par les serruriers.

Lors du refroidissement du bain de fusion, la retractation du métal fondu provoque une contrainte de traction qui conduit frequemment à la casse de la piece.

Normalement, la fonte se soude avec du nickel pur comme metal d'apport. Le nickel a la propriété d'être un matériau qui s'allonge facilement (45 % pour l'alliage Invar qui en contient seulement 35 %) Il s'etire pour compenser le retrait. En contrepartie, son coefficient de dilatation est superieur à celui des aciers et double de celui des fontes de fer. Respectivement :

Fontes : 7 x 10^ -6

Aciers : 10 x 10^ -6

Aciers inoxydables 15 x 10 ^ -6

Nickel : 14 x 10 ^ -6

Neanmoins, l'utilisation de nickel pur est la meilleure parade pour se protéger des fissurations au refroidissement.

Une pratique complémentaire consiste à prechauffer la pièce. En se retractant, la piece diminuera le besoin d'allongement de la zone fondue.

Cette dernière méthode opératoire est difficilement utilisable pour les pieces de grandes dimensions. D'une part, il faut disposer d'un moyen de chauffage approprié, et d'autre part, la piece chaude rayonne tellement que cela provoque un inconfort du soudeur. Dans certains cas, le soudeur ne pourrait pas approcher de la pièce.

Le soudage au nickel est assez facile à l'électrode enrobée. Un peu plus compliqué au TIG. Par contre, il ne se pratique pas à ma connaissance au MAG. Deux raisons à cela. D'abord de par sa nature de métal mou, le fil de nickel provoquerait des problèmes de dévidage. D'autre part, le nickel est un matériau très cher. Une bobine de 15 kg coûterait une fortune. Quant à utiliser une plus petite bobine, c'est souvent impossible sur les equipements professionnels et les bricoleurs n'en verraient pas forcement l'utilité. Donc, à ma connaissance, ça ne se trouve pas dans le commerce.

La solution que j'utilise depuis une trentaine d'années est un pis-aller. Elle consiste à souder avec un metal d'apport austenitique qui par nature contient du nickel.

Pour des raisons de commodité, je me sers de 316 LSi. Ce materiau contient 12 % de nickel et 3% de silicium.

L'allongement avant rupture du 316L recuit est egal à 45 %. Par sa nature austenitique le 316 L ne prend pas la trempe au refroidissement. Par contre, il durcit par ecrouissage.

Contrairement à ce qui se raconte sur certains forums, le 316 L, comme la plupart des alliages contenant beaucoup de nickel (notamment les Inconel) non-écrouis n'est jamais très dur. Sa (et leur) structure (s) est austénitique parce qu'il(s) contienne(nt) du nickel qui est un élément fortement gammagène.

Les difficultés d'usinage qu'on peut rencontrer avec ces materiaux sont liées à leur faible conductivité thermique et/ou à leur ecrouissage qui seul peut augmenter leur dureté.

L'addition de silicium offre deux avantages :

- Son coefficient de dilatation est tres faible : 3 x 10^-6

- Le silicium piège l'oxygène qui se trouve dans les porosités et les oxydes presents dans le metal de base. Il contribue à assainir la zone fondue.

Voici le mors d'étau une fois décapé par brossage.

La première étape consiste à éliminer par meulage la couche superieure de la fracture. C'est d'autant plus important que cet étau cassé depuis longtemps trainait dehors au milieu d'un tas de ferrailles grasses chez son propriétaire.

Le poste à souder étant monté avec une bobine de fil d'acier pour soudure de mi-dur,

la bobine est remplacée par celle qui convient

La qualité de la fonte traitée est franchement mauvaise. La premiere passe presente de forts défauts de compacité (soufflures), probablement dus à la presence massive d'impuretés dans le metal de base.

Les passes suivantes sont enchainees sans attendre. Elles permettent de réchauffer les passes precedentes avant leur complet refroidissement. La dernière passe est martelée alors qu'elle est encore rouge pour allonger le metal au fur et à mesure qu'il refroidit.

Suit un degrossisage à meuleuse pneumatique.

Puis finition au disque à lamelles

Ensuite, la geometrie du trou est retouchée avec une meuleuse equipée d'un fraise carbure.

La piece est fonctionnelle, mais l'interface entre la partie rapportée et le substrat presente des defauts de compacité qu'on ne peut pas éliminer du fait d'un métal de base de qualité douteuse.

On voit d'ailleurs que toute la piece est poreuse.

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8444

Date d'inscription : 11/08/2010

ilfaitvraimentbeau, Enfield, philou25, Leo67000 et cancer49 aiment ce message

Soudure fonte

Soudure fonte

Bonjour TRD et bonjour à tous,

On reconnait de suite le spécialiste avec toute sa connaissance, respect !

De mon côté j'ai pu modestement ressouder une patte de fixation d'une barre porte torchon (excusez du peu) d'un poêle à bois avec ce type d'électrode :

J'avais effectivement chauffer la pièce avant soudure.

On reconnait de suite le spécialiste avec toute sa connaissance, respect !

De mon côté j'ai pu modestement ressouder une patte de fixation d'une barre porte torchon (excusez du peu) d'un poêle à bois avec ce type d'électrode :

J'avais effectivement chauffer la pièce avant soudure.

_________________

Ted

Ted17- Membre confirmé

- Messages : 17

Date d'inscription : 11/12/2021

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Oui, ce sont des electrodes au nickel. Le nickel pur est plus sûr pour des applications pointues. Mais c'est évidemment plus cher.

Le prechauffage est une bonne initiative.

Application typique pointue : bras de poulie, volant de manoeuvre.

Il faut absolument que le cordon s'allonge au refroidissement. Sinon ça casse un peu plus loin (volant) ou ça fait une poulie patatoïdale si la jante est mince. Les poulies à bras droits sont plus difficiles à souder que celles à bras courbes, qui sont plus souples.

Pour une poulie de scie à ruban, le prechauffage d'un seul bras serait la certitude d'en faire un tubercule cher à monsieur Parmentier.

Le prechauffage de toute la poulie paraît impossible pour la majorité des ateliers.

A savoir pour ceux qui ont un TIG : tous les TIG peuvent alimenter une torche de soudage à l'électrode enrobée. L'avantage de l'électrode enrobée est qu'on peut facilement acheter des electrodes speciales fonte au détail. C'est moins évident pour les baguettes de metal d'apport de TIG.

Mais attention, il y a un piege !

La plupart du temps les electrodes telles que presentées ci-dessus ont une ame en acier ordinaire. Le nickel est dans l'enrobage. Ceux qui enlèvent l'enrobage pour utiliser leur électrode dans un arc TIG risquent fort de voir leur soudure casser. Il faut toute l'électrode. Donc obligatoirement utiliser un porte électrode enrobée et pas une torche TIG.

Sinon, metal d'apport nickel pour TIG, tarif en conséquence.

J'ai déjà soudé avec du 310 (inox refractaire, bien connu en France sous son nom chez Ugine : NS30) au TIG. Mais je prefere le 316LSi au MIG. Le tig fait du bon travail, mais comme il faut beaucoup chanfreiner, le rechargement prend des heures.

Le prechauffage est une bonne initiative.

Application typique pointue : bras de poulie, volant de manoeuvre.

Il faut absolument que le cordon s'allonge au refroidissement. Sinon ça casse un peu plus loin (volant) ou ça fait une poulie patatoïdale si la jante est mince. Les poulies à bras droits sont plus difficiles à souder que celles à bras courbes, qui sont plus souples.

Pour une poulie de scie à ruban, le prechauffage d'un seul bras serait la certitude d'en faire un tubercule cher à monsieur Parmentier.

Le prechauffage de toute la poulie paraît impossible pour la majorité des ateliers.

A savoir pour ceux qui ont un TIG : tous les TIG peuvent alimenter une torche de soudage à l'électrode enrobée. L'avantage de l'électrode enrobée est qu'on peut facilement acheter des electrodes speciales fonte au détail. C'est moins évident pour les baguettes de metal d'apport de TIG.

Mais attention, il y a un piege !

La plupart du temps les electrodes telles que presentées ci-dessus ont une ame en acier ordinaire. Le nickel est dans l'enrobage. Ceux qui enlèvent l'enrobage pour utiliser leur électrode dans un arc TIG risquent fort de voir leur soudure casser. Il faut toute l'électrode. Donc obligatoirement utiliser un porte électrode enrobée et pas une torche TIG.

Sinon, metal d'apport nickel pour TIG, tarif en conséquence.

J'ai déjà soudé avec du 310 (inox refractaire, bien connu en France sous son nom chez Ugine : NS30) au TIG. Mais je prefere le 316LSi au MIG. Le tig fait du bon travail, mais comme il faut beaucoup chanfreiner, le rechargement prend des heures.

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8444

Date d'inscription : 11/08/2010

cancer49 aime ce message

Soudure fonte

Soudure fonte

Un cousin à mon père, ancien charron de son état, avait ressoudé une patte d'un moteur électrique à l'aide d'une électrode inox mais je ne me souviens pas de sa nuance ...

il avait martelé la soudure de façon à la dilater et elle avait tenue !

C'était un gars doué, il avait remis en état un châssis de camion entre autre

il avait martelé la soudure de façon à la dilater et elle avait tenue !

C'était un gars doué, il avait remis en état un châssis de camion entre autre

_________________

Ted

Ted17- Membre confirmé

- Messages : 17

Date d'inscription : 11/12/2021

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Hélas, ce genre de débrouillards est en voie de disparition et je le regrette. Les types qui maitrisaient ces metiers avaient souvent fait assez peu d'etudes initiales. Certains n'avaient même pas un CAP. Mais les meilleurs ont passé leur vie à apprendre. Pendant toute leur carrière, ils n'ont cessé d'être des apprentis, observant, synthétisant les résultats obtenus parce qu'en dépit d'un court cursus scolaire c'étaient des types intelligents. Fatalement, en 50 ans, ils ont bien plus appris que certains ingénieurs, ni ingénieux, ni curieux.

Pour revenir à l'introduction de ce sujet, on pourrait leur reprocher de ne pas toujours savoir pourquoi il faut procéder comme ci ou comme ça. Mais rarement de ne pas savoir comment.

La grande perte de savoir-faire de notre époque est en train de s'agraver avec l'arrivée des youtubeurs. Souvent jeunes et peu expérimentés en fait, ils ont tendance à transposer dans un cadre général des tours de mains acquis dans des contextes particuliers. Et quand ils ne le font pas, c'est souvent nous, les spectateurs, souvent trop peu critiques, qui le faisons inconsciemment. Même l'enseignement académique à distance provoque des dégats similaires. Lors des séances de travaux pratiques, nos anciens professeurs apprenaient leur métier sur le tas en observant les difficultés de leurs élèves. Maintenant, on fait une vidéo, et on passe à autre chose. Il n'y a plus de capitalisation d'experience. Les élèves sont invités à appliquer des procédures, rarement à réfléchir, à décider, à risquer, à tirer des conclusions et en définitive à apprendre de leur expérience. J'insiste sur la prise de risque. Elle est le mal nécessaire pour découvrir et apprendre.

J'aimerais bien que nos décideurs (manageurs de proximité, cadres supérieurs, et surtout politiciens) comprennent ça. Mais la plupart en sont totalement incapables parce qu'ils sont justement issus de ce système pervers.

Bienvenue dans un monde macronnisé, flambyfié, nabozilloné.

Devenons l'acteur de notre vie au lieu d'être le figurant ou le spectateur de celle des autres !

Pour revenir à l'introduction de ce sujet, on pourrait leur reprocher de ne pas toujours savoir pourquoi il faut procéder comme ci ou comme ça. Mais rarement de ne pas savoir comment.

La grande perte de savoir-faire de notre époque est en train de s'agraver avec l'arrivée des youtubeurs. Souvent jeunes et peu expérimentés en fait, ils ont tendance à transposer dans un cadre général des tours de mains acquis dans des contextes particuliers. Et quand ils ne le font pas, c'est souvent nous, les spectateurs, souvent trop peu critiques, qui le faisons inconsciemment. Même l'enseignement académique à distance provoque des dégats similaires. Lors des séances de travaux pratiques, nos anciens professeurs apprenaient leur métier sur le tas en observant les difficultés de leurs élèves. Maintenant, on fait une vidéo, et on passe à autre chose. Il n'y a plus de capitalisation d'experience. Les élèves sont invités à appliquer des procédures, rarement à réfléchir, à décider, à risquer, à tirer des conclusions et en définitive à apprendre de leur expérience. J'insiste sur la prise de risque. Elle est le mal nécessaire pour découvrir et apprendre.

J'aimerais bien que nos décideurs (manageurs de proximité, cadres supérieurs, et surtout politiciens) comprennent ça. Mais la plupart en sont totalement incapables parce qu'ils sont justement issus de ce système pervers.

Bienvenue dans un monde macronnisé, flambyfié, nabozilloné.

Devenons l'acteur de notre vie au lieu d'être le figurant ou le spectateur de celle des autres !

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8444

Date d'inscription : 11/08/2010

Leo67000 et cancer49 aiment ce message

RÉPARATION D'UN ÉTAU EN FONTE CASSÉ PAR RECHARGEMENT AU SEM-AUTO. (MIG-MAG)

RÉPARATION D'UN ÉTAU EN FONTE CASSÉ PAR RECHARGEMENT AU SEM-AUTO. (MIG-MAG)

-Bonjour à tous

- Merci"TRD" pour ce cours de soudage , n'hésite pass à récidiver !

- J'ai toujours admiré les gens qui maitrise cette technique , ce qui est loin d'être mon cas !!

- Il m'est arrivé de réparer des pièces en acier moulé et en fonte c'est vraiment sportif ! -Je me souviens d'un carter de compresseur avec de multiples fissures je l'ai rafistolé tant bien que mal avec des électrodes pour l'inox et un vieux poste en courant continu ; je ne pouvais pas chauffer le carter car il fallait réparer sans démontage (trop couteux en temps !) par contre le carter est toujours resté fuyant !! j'ai aussi fait un talon de barre de coupe en acier moulé et là j'avais percé ,taraudé et posé des tronçons de vis sur les 2 flancs de la cassure ça à tenu sans soucis jusqu'à la fin de carrière de mon père - Je me souviens aussi que lorsque j'ai bossé comme régleur sur presse à frapper il y avait 2 'vielles batteuses" dont une partie des dents de la couronne/volant d'inertie avaient été ressoudée après avoir étées refixées avec des tronçons de tige filetées ; certaines dents avaient pris du jeux !! je tremblais chaque jour à l'idée que l'une d'elles se détache et coince le volant en pleine rotation !!

- Merci"TRD" pour ce cours de soudage , n'hésite pass à récidiver !

- J'ai toujours admiré les gens qui maitrise cette technique , ce qui est loin d'être mon cas !!

- Il m'est arrivé de réparer des pièces en acier moulé et en fonte c'est vraiment sportif ! -Je me souviens d'un carter de compresseur avec de multiples fissures je l'ai rafistolé tant bien que mal avec des électrodes pour l'inox et un vieux poste en courant continu ; je ne pouvais pas chauffer le carter car il fallait réparer sans démontage (trop couteux en temps !) par contre le carter est toujours resté fuyant !! j'ai aussi fait un talon de barre de coupe en acier moulé et là j'avais percé ,taraudé et posé des tronçons de vis sur les 2 flancs de la cassure ça à tenu sans soucis jusqu'à la fin de carrière de mon père - Je me souviens aussi que lorsque j'ai bossé comme régleur sur presse à frapper il y avait 2 'vielles batteuses" dont une partie des dents de la couronne/volant d'inertie avaient été ressoudée après avoir étées refixées avec des tronçons de tige filetées ; certaines dents avaient pris du jeux !! je tremblais chaque jour à l'idée que l'une d'elles se détache et coince le volant en pleine rotation !!

cancer49- Chevronné

- Messages : 201

Date d'inscription : 17/01/2020

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

J'ai déjà reparé pas mal de dents d'engrenages sur mon premier tour. Un vieux machin de 1929 dont les engrenages etaient à l'air libre et en fonte d'entre les deux guerres : un materiau plein d'inclusions et de defauts de compacité. Il faut dire que c'etait une machine allemande. On sait bien qu'à l'armistice de 1918, l'Allemagne avait été condamnée à une très grosse dette de guerre qu'elle devait rembourser en fournissant des machines à la France. Les ouvriers allemands ne devaient pas trop s'embêter pour faite de la qualité pour du materiel qu'on leur "volait." On peut les comprendre...

Chaque fois qu'un copeau passait dans l'entre-dent les engrenages avaient besoin de voir un dentiste.

J'ai testé differentes methodes.

- Soudage MIG au 316L Si et "rectification" à la meuleuse. J'etais jeune et je n'avais pas d'autre machine-outil...

- Implantation d'une rangée de goupilles trempées (ça use les dents antagonistes)

- Meulage et vissage d'une dent en acier (taillée à la lime.)

Aucune de mes réparations n'a cassé. Mais d'autres dents cassaient à leur tour.

Après, j'ai eu une fraiseuse et je pouvais fabriquer de "belles" dents en acier mi-dur. Je les encastraient ajustées dans des rainures fraisées, . Puis vissage. Ça faisait un boulot dont j'etais nettement plus fier que les precedents.

Mais j'ai definitivement reglé le problème en achetant un de Valliere. Mon vieux tour ne servait plus que pour usiner des disques de frein et des volants-moteur. En fonte... Plus de copeau long, plus de casse de denture.

Sur ce vieux tour, j'avais aussi ressoudé dès le début, un satellite du mandrin trois-mors. Ça a recassé trés vite. Le carré de la clé portait mal, ça avait tendance à ouvrir le satellite. Et j'ai cassé les deux autres satellites rapidement. J'ai ete obligé d'acheter un autre mandrin.

C'est un truc a retenir pour les debutants : ne jamais utiliser une clé de mandrin trop petite ou trop grosse retouchée en forme plus ou moins pyramidale (comme un cochon) à la meuleuse. Comme le carré porte mal, la contrainte se repartit tres mal. Surtout sur les mandrins de pacotille qui sont toujours en fonte de mauvaise qualité. A plus forte raison si ce sont des mandrins d'avant 1950.

J'ai aussi ressoudé le volant du trainard, cassé lors du nettoyage du tour quand il est arrivé. À l'electrode enrobée speciale fonte, avec prechauffage et refroidissement dans le sable chaud. J'etais jeune. Je ne connaissais pas grand chose à la metallurgie. Mais la reparation, très moche, a tenu jusqu'à la revente du tour à un collègue de travail presque dix ans plus tard.

Chaque fois qu'un copeau passait dans l'entre-dent les engrenages avaient besoin de voir un dentiste.

J'ai testé differentes methodes.

- Soudage MIG au 316L Si et "rectification" à la meuleuse. J'etais jeune et je n'avais pas d'autre machine-outil...

- Implantation d'une rangée de goupilles trempées (ça use les dents antagonistes)

- Meulage et vissage d'une dent en acier (taillée à la lime.)

Aucune de mes réparations n'a cassé. Mais d'autres dents cassaient à leur tour.

Après, j'ai eu une fraiseuse et je pouvais fabriquer de "belles" dents en acier mi-dur. Je les encastraient ajustées dans des rainures fraisées, . Puis vissage. Ça faisait un boulot dont j'etais nettement plus fier que les precedents.

Mais j'ai definitivement reglé le problème en achetant un de Valliere. Mon vieux tour ne servait plus que pour usiner des disques de frein et des volants-moteur. En fonte... Plus de copeau long, plus de casse de denture.

Sur ce vieux tour, j'avais aussi ressoudé dès le début, un satellite du mandrin trois-mors. Ça a recassé trés vite. Le carré de la clé portait mal, ça avait tendance à ouvrir le satellite. Et j'ai cassé les deux autres satellites rapidement. J'ai ete obligé d'acheter un autre mandrin.

C'est un truc a retenir pour les debutants : ne jamais utiliser une clé de mandrin trop petite ou trop grosse retouchée en forme plus ou moins pyramidale (comme un cochon) à la meuleuse. Comme le carré porte mal, la contrainte se repartit tres mal. Surtout sur les mandrins de pacotille qui sont toujours en fonte de mauvaise qualité. A plus forte raison si ce sont des mandrins d'avant 1950.

J'ai aussi ressoudé le volant du trainard, cassé lors du nettoyage du tour quand il est arrivé. À l'electrode enrobée speciale fonte, avec prechauffage et refroidissement dans le sable chaud. J'etais jeune. Je ne connaissais pas grand chose à la metallurgie. Mais la reparation, très moche, a tenu jusqu'à la revente du tour à un collègue de travail presque dix ans plus tard.

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8444

Date d'inscription : 11/08/2010

Leo67000 aime ce message

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Bonjour tout le monde ,

Décidemment chapeau bas Gilles ,

Pour ma part il m'est arrivée de souder de la fonte à l'électrode ( inox 316 L ), au TIG sans oublier de marteler avec le marteau a piquer (donc il faut émousser la pointe ) le pourtour de la soudure et au chalumeau Auxi-acétylénique (brasure tendre mais pour cette dernière avec un prés-chauffage de la petite pièce dans un foyer de forge et en suite laisser tranquillement refroidir en recouvrant l'ensemble avec le charbon et de ne pas surtout couper la ventilation )

Joël

Décidemment chapeau bas Gilles ,

Pour ma part il m'est arrivée de souder de la fonte à l'électrode ( inox 316 L ), au TIG sans oublier de marteler avec le marteau a piquer (donc il faut émousser la pointe ) le pourtour de la soudure et au chalumeau Auxi-acétylénique (brasure tendre mais pour cette dernière avec un prés-chauffage de la petite pièce dans un foyer de forge et en suite laisser tranquillement refroidir en recouvrant l'ensemble avec le charbon et de ne pas surtout couper la ventilation )

Joël

joël35- Passionné

- Messages : 115

Date d'inscription : 12/04/2022

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

salut TRD

question à 2 balles :tu utilises quoi comme gaz

je sais que la norme est de 2% de CO2 dans l argon mais pour un bricoleur ça fait une troisième sorte de gaz à stocker

à l argon pur c'est pas gagné

au mix à 20% ça va chauffer trop fort pour l inox

question à 2 balles :tu utilises quoi comme gaz

je sais que la norme est de 2% de CO2 dans l argon mais pour un bricoleur ça fait une troisième sorte de gaz à stocker

à l argon pur c'est pas gagné

au mix à 20% ça va chauffer trop fort pour l inox

simca- Chevronné

- Messages : 694

Date d'inscription : 20/07/2021

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

Re: Reparation d'un étau en fonte cassé par rechargement au semi-auto (MIG-MAG)

TIG, torche tous materiaux Argon pur.

TIG et MIG, protection envers pour applications sensibles azote. Evite le rochage des inox. On peut mettre de l'argon, mais plus cher. En theorie, l'azote provoque une nitruration interne. En pratique, le soudage est si rapide que la couche nitrurée doit être submicronique. En tout cas, je n'ai jamais rien vu à l'examen après découpe et macrographie.

MIG torche, pour aciers et inox Argon 82 % CO2 18 %. Mon fournisseur actuel n'a que ça. Brossage obligatoire après soudage. Le CO2 fait des poussieres noires.

95% et 5% seraient mieux avec l'inox pour lutter contre la precipitation des carbures de chrome nuisible à la tenue à la corrosion. Quand j'etais dans l'industrie, pour du 304L, j'avais installé, des melangeurs et on fabriquait notre melange à partir des gaz purs. On faisait 95-5 et on testait régulièrement notre tenue en corrosion au banc d'endurance à l'eau osmosée et à l'eau chlorée du robinet.

Pour la protection envers, on utilisait de l'argon pur. Mais on ne tirait pas au vide avant. Donc, il devait fatalement rester un peu d'oxygène.

Avant, chez moi, j'utilisais Arcal 21 (92% + 8%) mais avec la politique commerciale de l'Air Liquide totalement inadaptée aux besoins des petits utilisateurs j'ai décidé d'aller voir ailleurs. Gaz chers et contrats de location des bouteilles à prix déconnectés chez l'Air Liquide. .

MIG tourche pour alliages d'aluminium argon pur. Je prends la bouteille du TIG. En n'oubliant pas de doubler le débit pour le MIG.

Pour les frontaliers comme toi, le mieux c'est d'aller voir de l'autre côté si l'herbe est plus verte.

TIG et MIG, protection envers pour applications sensibles azote. Evite le rochage des inox. On peut mettre de l'argon, mais plus cher. En theorie, l'azote provoque une nitruration interne. En pratique, le soudage est si rapide que la couche nitrurée doit être submicronique. En tout cas, je n'ai jamais rien vu à l'examen après découpe et macrographie.

MIG torche, pour aciers et inox Argon 82 % CO2 18 %. Mon fournisseur actuel n'a que ça. Brossage obligatoire après soudage. Le CO2 fait des poussieres noires.

95% et 5% seraient mieux avec l'inox pour lutter contre la precipitation des carbures de chrome nuisible à la tenue à la corrosion. Quand j'etais dans l'industrie, pour du 304L, j'avais installé, des melangeurs et on fabriquait notre melange à partir des gaz purs. On faisait 95-5 et on testait régulièrement notre tenue en corrosion au banc d'endurance à l'eau osmosée et à l'eau chlorée du robinet.

Pour la protection envers, on utilisait de l'argon pur. Mais on ne tirait pas au vide avant. Donc, il devait fatalement rester un peu d'oxygène.

Avant, chez moi, j'utilisais Arcal 21 (92% + 8%) mais avec la politique commerciale de l'Air Liquide totalement inadaptée aux besoins des petits utilisateurs j'ai décidé d'aller voir ailleurs. Gaz chers et contrats de location des bouteilles à prix déconnectés chez l'Air Liquide. .

MIG tourche pour alliages d'aluminium argon pur. Je prends la bouteille du TIG. En n'oubliant pas de doubler le débit pour le MIG.

Pour les frontaliers comme toi, le mieux c'est d'aller voir de l'autre côté si l'herbe est plus verte.

_________________

La théorie c'est quand on sait presque tout et que rien ne fonctionne.

La pratique c'est quand tout marche à merveille et que personne ne sait pourquoi.

Albert EINSTEIN

TRD- Modérateur

- Messages : 8444

Date d'inscription : 11/08/2010

Page 1 sur 2 • 1, 2

Sujets similaires

Sujets similaires» Réparation d'un carter de pont en fonte

» Reparation d'une poulie en fonte par brasage

» Réparation /revetement de glissière (rechargement): MOGLICE

» Réparation /revetement de glissière (rechargement): TURCITE

» Reparer/Souder la fonte (+ l'agrafage & réparation de filetage par insert)

» Reparation d'une poulie en fonte par brasage

» Réparation /revetement de glissière (rechargement): MOGLICE

» Réparation /revetement de glissière (rechargement): TURCITE

» Reparer/Souder la fonte (+ l'agrafage & réparation de filetage par insert)

Page 1 sur 2

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum