TiN - TiAlN - TIC ...

4 participants

Passion-Usinages :: Procédés et Techniques :: Finitions & Traitements de Surface: chromage dur, nickelage, sablage etc

Page 2 sur 2

Page 2 sur 2 •  1, 2

1, 2

DLC, le traitement miracle ?

DLC, le traitement miracle ?

.............. Bonsoir,

Dans l'industrie automobile on utilise le traitement DLC pour les axes de pistons, les poussoirs mécaniques et encore les pistons de pompe d'injection haute pression (1800 b), toutes pièces hautement sollicitées.

A l'issue des test de validation (jusqu'à 500 h de Cmax/Pmax, alternance de régime entre celui de couple maxi et celui de puissance maxi), les pièces ainsi traitées sont comme neuves, aucune usure mesurable.

voir ici : http://plasmas.agmat.asso.fr/technologie/carbone.htm

Bonne soirée.

Alain.

Dans l'industrie automobile on utilise le traitement DLC pour les axes de pistons, les poussoirs mécaniques et encore les pistons de pompe d'injection haute pression (1800 b), toutes pièces hautement sollicitées.

A l'issue des test de validation (jusqu'à 500 h de Cmax/Pmax, alternance de régime entre celui de couple maxi et celui de puissance maxi), les pièces ainsi traitées sont comme neuves, aucune usure mesurable.

voir ici : http://plasmas.agmat.asso.fr/technologie/carbone.htm

Bonne soirée.

Alain.

Dernière édition par Nakatambol le Lun 21 Oct 2013, 20:14, édité 1 fois

Nakatambol- Chevronné

- Messages : 55

Date d'inscription : 11/07/2010

Si c'est beau c'est mieux !

Si c'est beau c'est mieux !

................. Re-bonsoir,

Et en plus l'aspect est magnifique !

Cela ne gâte rien.

Alain

Et en plus l'aspect est magnifique !

Cela ne gâte rien.

Alain

_________________

Fiat minimis et patria.

Nakatambol- Chevronné

- Messages : 55

Date d'inscription : 11/07/2010

Re: TiN - TiAlN - TIC ...

Re: TiN - TiAlN - TIC ...

Bon Matin Alain

Merci pour le lien

Tu te fais trop rare sur le forum.

Amitiés

Merci pour le lien

Tu te fais trop rare sur le forum.

Amitiés

_________________

Je préfère être détestée pour ce que je suis, qu'aimée pour ce que je ne suis pas.

Je préfère être détestée pour ce que je suis, qu'aimée pour ce que je ne suis pas.

Lil- Modératrice

- Messages : 3059

Date d'inscription : 12/07/2010

Re: TiN - TiAlN - TIC ...

Re: TiN - TiAlN - TIC ...

Hello

Petit complément.

Ce matin sur Industrie et Technologies :

Le dépôt chimique en phase vapeur assisté par plasma à moindre coût

PRODUCTION & ROBOTIQUE

PAR SOPHIE EUSTACHE - PUBLIÉ LE 22 OCTOBRE 2013 À 05:36

Trois nouvelles machines de fabrication PECVD (dépôt chimique en phase vapeur assisté par plasma) développées par Applied Materials devraient permettre de réduire les coûts tout en améliorant le contrôle de la qualité et la flexibilité du procédé de fabrication, explique le site ExtremTech. La machine AKT55KS est un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) conçu pour mieux contrôler la quantité d’hydrogène gazeux dans la chambre, répartir de manière uniforme la matière déposée et éliminer les défauts.

Les deux autre machines - l’AKT PiVot 25K DT et PiVot 55K DT - fonctionnent sur le même principe mais à des tailles différentes. Le système 25K est conçu pour fabriquer des équipements pour smartphones et tablettes tandis que le 55K convient aux ordinateurs portables.

Ces machines se basent sur le dépôt chimique en phase vapeur (CVD), une technique qui consiste à bombarder ou évaporer un matériau sur un substrat. Mais cette fabrication par CVD conduit parfois à une mauvaise distribution de la matière, ce qui entraîne des défauts et augmentent les coûts. En utilisant un tube de matière rotatif - plutôt qu’un bloc fixe - les systèmes DT 25K et 55K contournent ce problème.

Amitiés

Petit complément.

Ce matin sur Industrie et Technologies :

Le dépôt chimique en phase vapeur assisté par plasma à moindre coût

PRODUCTION & ROBOTIQUE

PAR SOPHIE EUSTACHE - PUBLIÉ LE 22 OCTOBRE 2013 À 05:36

Trois nouvelles machines de fabrication PECVD (dépôt chimique en phase vapeur assisté par plasma) développées par Applied Materials devraient permettre de réduire les coûts tout en améliorant le contrôle de la qualité et la flexibilité du procédé de fabrication, explique le site ExtremTech. La machine AKT55KS est un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) conçu pour mieux contrôler la quantité d’hydrogène gazeux dans la chambre, répartir de manière uniforme la matière déposée et éliminer les défauts.

Les deux autre machines - l’AKT PiVot 25K DT et PiVot 55K DT - fonctionnent sur le même principe mais à des tailles différentes. Le système 25K est conçu pour fabriquer des équipements pour smartphones et tablettes tandis que le 55K convient aux ordinateurs portables.

Ces machines se basent sur le dépôt chimique en phase vapeur (CVD), une technique qui consiste à bombarder ou évaporer un matériau sur un substrat. Mais cette fabrication par CVD conduit parfois à une mauvaise distribution de la matière, ce qui entraîne des défauts et augmentent les coûts. En utilisant un tube de matière rotatif - plutôt qu’un bloc fixe - les systèmes DT 25K et 55K contournent ce problème.

Amitiés

_________________

Je préfère être détestée pour ce que je suis, qu'aimée pour ce que je ne suis pas.

Je préfère être détestée pour ce que je suis, qu'aimée pour ce que je ne suis pas.

Lil- Modératrice

- Messages : 3059

Date d'inscription : 12/07/2010

Re: TiN - TiAlN - TIC ...

Re: TiN - TiAlN - TIC ...

Bon Matin à Tous

Je reviens vers vous afin de vous donner des nouvelles.

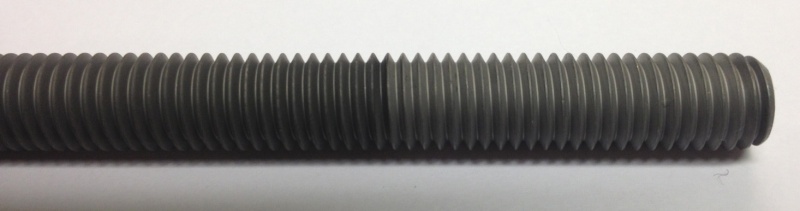

Nous avons fait traiter une douzaine de tiges filetées M10 x 160 mm par Œrlikon

La partie traitée à gauche, est grise anthracite.

Il s'agit d'un traitement de dépôt de carbure de tungstène qui permet d'obtenir une dureté de surface de 1000 à 1500 HV en fonction du support et de l'épaisseur du revêtement (environ 3 µm).

Le coefficient de frottement est d'environ 0,1 et 0,2 sachant qu'un acier non revêtu à un coefficient > 0,6.

Nous complétons le traitement avec une graisse spéciale constituée de nano-particules.

Le résultat est de prime abord impressionnant.

Nous avons mis deux unités en essais.

Il s'agit de pompes hydrauliques haute pression, sans soupape.

Un petit rodage en basse pression (250 Bars) pour quelques milliers de cycles.

Puis les choses sérieuses vont commencer.

Je croise les doigts .......

Amitiés

Je reviens vers vous afin de vous donner des nouvelles.

Nous avons fait traiter une douzaine de tiges filetées M10 x 160 mm par Œrlikon

La partie traitée à gauche, est grise anthracite.

Il s'agit d'un traitement de dépôt de carbure de tungstène qui permet d'obtenir une dureté de surface de 1000 à 1500 HV en fonction du support et de l'épaisseur du revêtement (environ 3 µm).

Le coefficient de frottement est d'environ 0,1 et 0,2 sachant qu'un acier non revêtu à un coefficient > 0,6.

Nous complétons le traitement avec une graisse spéciale constituée de nano-particules.

Le résultat est de prime abord impressionnant.

Nous avons mis deux unités en essais.

Il s'agit de pompes hydrauliques haute pression, sans soupape.

Un petit rodage en basse pression (250 Bars) pour quelques milliers de cycles.

Puis les choses sérieuses vont commencer.

Je croise les doigts .......

Amitiés

_________________

Je préfère être détestée pour ce que je suis, qu'aimée pour ce que je ne suis pas.

Je préfère être détestée pour ce que je suis, qu'aimée pour ce que je ne suis pas.

Lil- Modératrice

- Messages : 3059

Date d'inscription : 12/07/2010

Page 2 sur 2 •  1, 2

1, 2

Passion-Usinages :: Procédés et Techniques :: Finitions & Traitements de Surface: chromage dur, nickelage, sablage etc

Page 2 sur 2

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum