Le WIDIA

3 participants

Page 1 sur 1

Le WIDIA

Le WIDIA

Bonjour,

Je viens de poster le texte ci-dessous sur un autre forum, qui n'est pas un forum "d'Usineux", en réponse au post d'un membre sur le Widia.

J'ai jugé bon de le poster aussi ici, même si ce n'est que du bla bla.

Il faut bien faire bouillir la chaudière de la locomotive de notre cher Forum!.

TEXTE:

Le classement des matières de coupe par dureté croissante peut se faire de la façon suivante :

- Acier fondu ou acier au carbone

- Acier à coupe rapide, ou super rapide (HSS)

- Stellites

- Carbures métalliques

- Céramiques

- Diamant

Les « Usineux » en mécanique générale utilisent surtout le HSS, les carbures et les céramiques, ces deux derniers essentiellement en plaquettes rapportées sur le bec de l’outil ou sur la fraise. Les micro forets et les petites fraises sont en carbure massif, souvent dit micrograins.

Dans le vieil et célébrissime ouvrage de R. Nadreau sur le tour, j’ai relevé le comparatif suivant sur les volumes de copeaux produits par ces différents outils. Dans de l’acier à R= 60 DaN, pour produire un même volume de copeaux, il faut :

48 minutes avec les aciers fondus au carbone

18 minutes avec les aciers à coupe rapide ordinaires

11 minutes avec les aciers à coupe rapide supérieures (HSS)

3 minutes avec les carbures métalliques.

Les céramiques ne sont pas indiquées car par encore très répandues à l’époque de la rédaction de cet ouvrage (première utilisation de la céramique en 1955).

On y dit aussi que « sur une machine puissante un seul outil en carbure métallique a permis d’enlever une tonne de copeaux en une heure ».

Les copeaux devaient sortir au rouge, mais la dureté du carbure n’en était pas affectée.

L’origine et l'évolution des carbures métalliques est la suivante.

C’est vers 1880 que Moissan, savant français, opéra les premières réductions d’oxydes métalliques au four électrique, mais l’origine des carbures métalliques est américaine. En effet, de 1917 à 1920, trois brevets ont été déposés à Washington pour la fabrication d’alliages d’une extrême dureté tels que le carbure de tungstène et le carbure de cobalt.

En 1922 Schröder, savant allemand, eut l’idée d’ajouter un liant à la poudre de carbure de tungstène ; il choisit le cobalt car ce métal, en fondant, confère au produit lors du frittage, une bonne ténacité sans altérer sa grande dureté.

Entre 1923 et 1926 les Etablissements Osram, utilisent l’invention du savant allemand et réalisent le frittage de corps compacts par mélange intime de poudres de carbure de tungstène et de cobalt permettant ainsi l’élaboration d’un produit dense sans porosité.

L’exploitation des brevets de ce procédé par la Société Krupp, aboutit au développement des carbures industriels sous le nom de Widia (« wie diamant » = comme diamant), mais ce produit n’avait d’intérêt que pour l’usinage de la fonte.

En 1931, l’introduction, avant frittage, d’un carbure de titane permit l’usinage de l’acier.

En 1970 apparut une nouvelle forme d’utilisation des carbures en tant qu’outils de coupe : la fixation mécanique de plaquettes de carbure de tungstène revêtues de carbure de titane.

L’utilisation de ces plaquettes s’est ensuite très vite généralisée et on les trouve aujourd’hui sur le moindre foret à béton.

L’affûtage de ces outils ne peut se faire qu’à la meule au carborandum (carbure de silicium) ou à la meule diamant.

Le principe sur lequel est basée la fabrication des carbures frittés est très ancien. Il est connu depuis presque deux siècles. Ainsi, en Russie, en 1826, on fabriquait des pièces de monnaie en platine à l’aide de ce procédé.

Le corps qui mériterait encore bien plus que le carbure de tungstène le qualificatif de « wie diamant » est le nitrure de bore cubique, CBN en abrégé et en Anglais.

Il a été mis sur le marché par la General Electric en 1969 sous le nom de marque BORAZON. Cela s'est révélé être un développement révolutionnaire dans le domaine des matériaux abrasifs super durs. Fabriqué en cornue, il atteint une dureté propre de 4700 N/mm2 environ selon l’échelle Knoop, ce qui signifie qu'il est plus dur que la moitié de la valeur de dureté du diamant (7000 N/mm2) et atteint presque le double de la dureté du carbure de silicium (SiC) située entre 2500 - 2700 N/mm, et donc une dureté encore bien plus supérieure à celle du Widia. Au CBN monocristallin du début, qui avait tendance à faire des éclats en blocs, s'est ajoutée quelques années plus tard une version microcristalline présentant des caractéristiques très différentes de production d'éclats qui s'avèrent nettement plus fins. Il est obtenu à partir de deux processus de synthèse additionnant des particules de nitrure de bore cubique et une matière liante céramique. Il se présente sous différentes formes et ratios.

Le CBN est moins dur que le diamant mais résiste mieux aux hautes températures.

L’utilisation des outils céramique nécessitent des machines outil robustes, exemptes de vibrations, sous peine d’ébrécher rapidement les arrêtes coupantes.

J’ai entendu dire, il y a une vingtaine d’années, que les lentilles en silicium et asphériques ( ce qui veut dire à surface non sphérique) des matériels optroniques militaires fonctionnant dans l’infrarouge, étaient usinées à l’outil diamant sur un tour qui avait été placé dans la campagne profonde, loin du trafic routier dont les vibrations transmises au tour par le sol auraient suffi à casser la pointe extrême de l’outil.

Les lentilles en verre de tous les matériels optiques (appareil photo, lunettes de vue, jumelles, etc) étaient jusqu’à peu toutes sphériques et non usinées mais taillées puis polies par des abrasifs sur des formes sphériques, selon la méthode de l’abrasion à trois corps.

Les horlogers le diront mieux que moi, mais en horlogerie, compte tenu de la petitesse des copeaux à sortir, l’outil acier carbone et l'outil HSS coupent mieux et sont plus faciles d’emploi que les carbures ou les céramiques, tant que l’acier à travailler n’est pas trop dur, bien sûr. Ils sont aussi plus faciles à affûter.

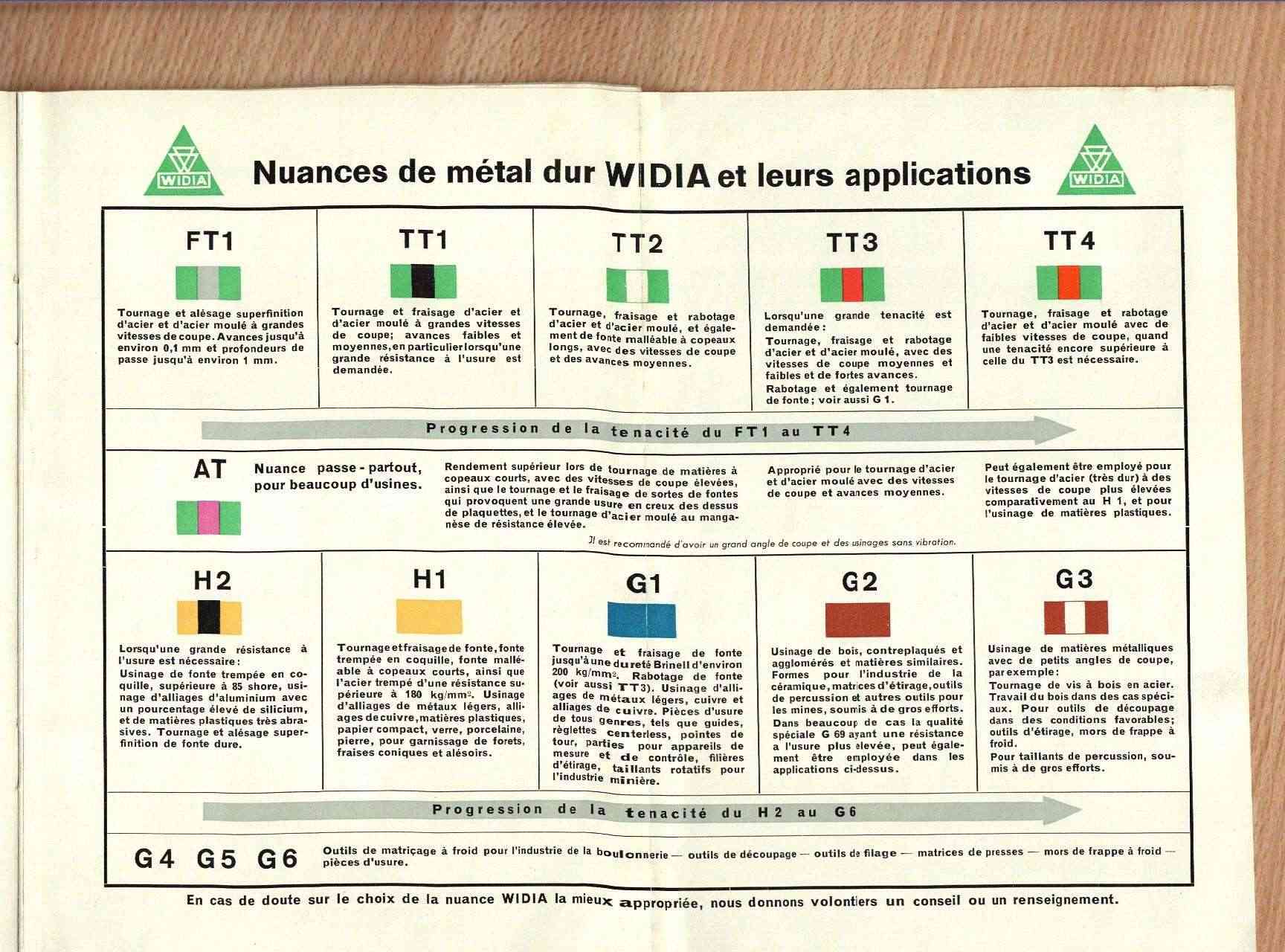

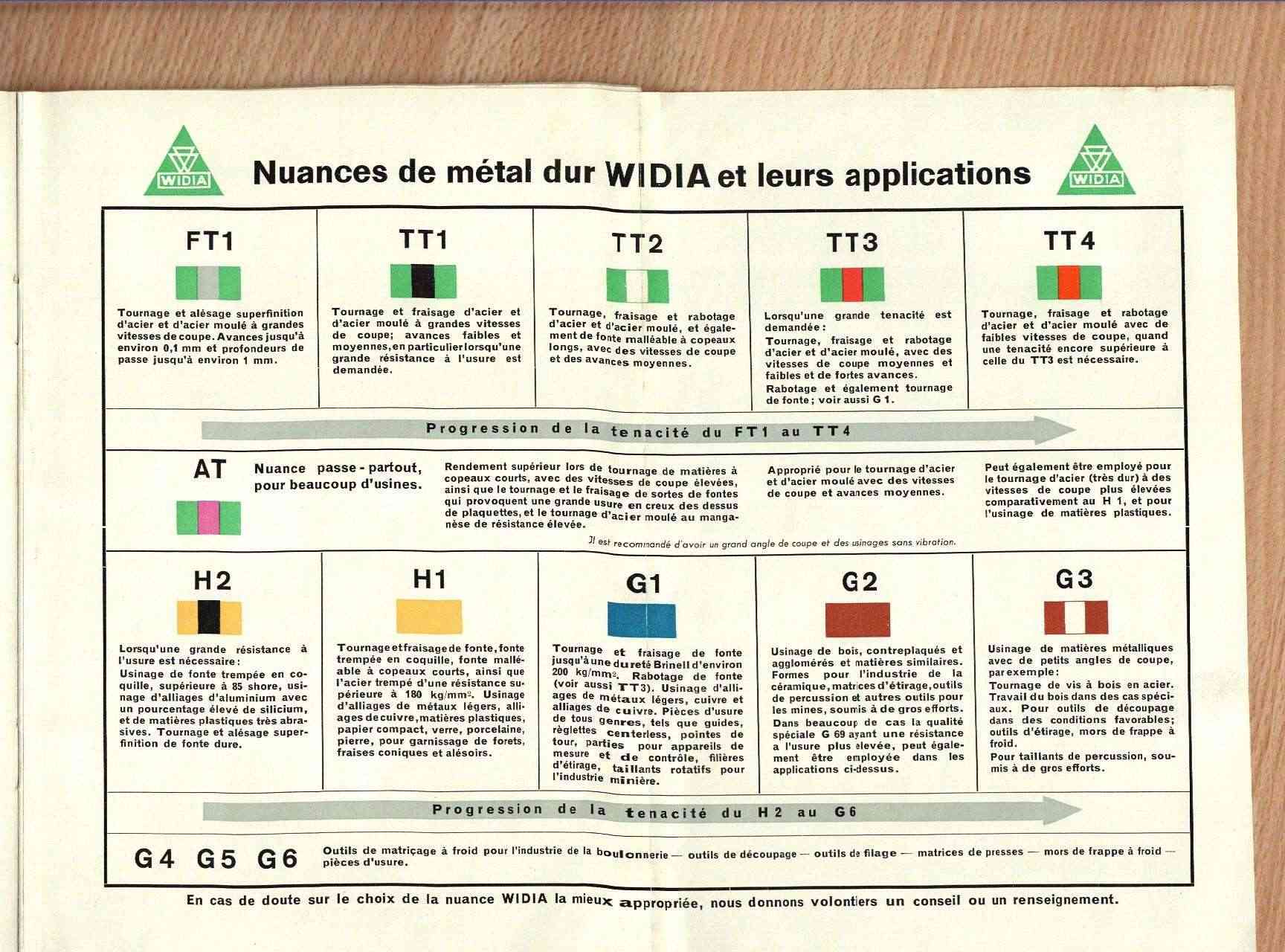

EDIT documentation sur le Widia => Guide du Widia en PDF

Je viens de poster le texte ci-dessous sur un autre forum, qui n'est pas un forum "d'Usineux", en réponse au post d'un membre sur le Widia.

J'ai jugé bon de le poster aussi ici, même si ce n'est que du bla bla.

Il faut bien faire bouillir la chaudière de la locomotive de notre cher Forum!.

TEXTE:

Le classement des matières de coupe par dureté croissante peut se faire de la façon suivante :

- Acier fondu ou acier au carbone

- Acier à coupe rapide, ou super rapide (HSS)

- Stellites

- Carbures métalliques

- Céramiques

- Diamant

Les « Usineux » en mécanique générale utilisent surtout le HSS, les carbures et les céramiques, ces deux derniers essentiellement en plaquettes rapportées sur le bec de l’outil ou sur la fraise. Les micro forets et les petites fraises sont en carbure massif, souvent dit micrograins.

Dans le vieil et célébrissime ouvrage de R. Nadreau sur le tour, j’ai relevé le comparatif suivant sur les volumes de copeaux produits par ces différents outils. Dans de l’acier à R= 60 DaN, pour produire un même volume de copeaux, il faut :

48 minutes avec les aciers fondus au carbone

18 minutes avec les aciers à coupe rapide ordinaires

11 minutes avec les aciers à coupe rapide supérieures (HSS)

3 minutes avec les carbures métalliques.

Les céramiques ne sont pas indiquées car par encore très répandues à l’époque de la rédaction de cet ouvrage (première utilisation de la céramique en 1955).

On y dit aussi que « sur une machine puissante un seul outil en carbure métallique a permis d’enlever une tonne de copeaux en une heure ».

Les copeaux devaient sortir au rouge, mais la dureté du carbure n’en était pas affectée.

L’origine et l'évolution des carbures métalliques est la suivante.

C’est vers 1880 que Moissan, savant français, opéra les premières réductions d’oxydes métalliques au four électrique, mais l’origine des carbures métalliques est américaine. En effet, de 1917 à 1920, trois brevets ont été déposés à Washington pour la fabrication d’alliages d’une extrême dureté tels que le carbure de tungstène et le carbure de cobalt.

En 1922 Schröder, savant allemand, eut l’idée d’ajouter un liant à la poudre de carbure de tungstène ; il choisit le cobalt car ce métal, en fondant, confère au produit lors du frittage, une bonne ténacité sans altérer sa grande dureté.

Entre 1923 et 1926 les Etablissements Osram, utilisent l’invention du savant allemand et réalisent le frittage de corps compacts par mélange intime de poudres de carbure de tungstène et de cobalt permettant ainsi l’élaboration d’un produit dense sans porosité.

L’exploitation des brevets de ce procédé par la Société Krupp, aboutit au développement des carbures industriels sous le nom de Widia (« wie diamant » = comme diamant), mais ce produit n’avait d’intérêt que pour l’usinage de la fonte.

En 1931, l’introduction, avant frittage, d’un carbure de titane permit l’usinage de l’acier.

En 1970 apparut une nouvelle forme d’utilisation des carbures en tant qu’outils de coupe : la fixation mécanique de plaquettes de carbure de tungstène revêtues de carbure de titane.

L’utilisation de ces plaquettes s’est ensuite très vite généralisée et on les trouve aujourd’hui sur le moindre foret à béton.

L’affûtage de ces outils ne peut se faire qu’à la meule au carborandum (carbure de silicium) ou à la meule diamant.

Le principe sur lequel est basée la fabrication des carbures frittés est très ancien. Il est connu depuis presque deux siècles. Ainsi, en Russie, en 1826, on fabriquait des pièces de monnaie en platine à l’aide de ce procédé.

Le corps qui mériterait encore bien plus que le carbure de tungstène le qualificatif de « wie diamant » est le nitrure de bore cubique, CBN en abrégé et en Anglais.

Il a été mis sur le marché par la General Electric en 1969 sous le nom de marque BORAZON. Cela s'est révélé être un développement révolutionnaire dans le domaine des matériaux abrasifs super durs. Fabriqué en cornue, il atteint une dureté propre de 4700 N/mm2 environ selon l’échelle Knoop, ce qui signifie qu'il est plus dur que la moitié de la valeur de dureté du diamant (7000 N/mm2) et atteint presque le double de la dureté du carbure de silicium (SiC) située entre 2500 - 2700 N/mm, et donc une dureté encore bien plus supérieure à celle du Widia. Au CBN monocristallin du début, qui avait tendance à faire des éclats en blocs, s'est ajoutée quelques années plus tard une version microcristalline présentant des caractéristiques très différentes de production d'éclats qui s'avèrent nettement plus fins. Il est obtenu à partir de deux processus de synthèse additionnant des particules de nitrure de bore cubique et une matière liante céramique. Il se présente sous différentes formes et ratios.

Le CBN est moins dur que le diamant mais résiste mieux aux hautes températures.

L’utilisation des outils céramique nécessitent des machines outil robustes, exemptes de vibrations, sous peine d’ébrécher rapidement les arrêtes coupantes.

J’ai entendu dire, il y a une vingtaine d’années, que les lentilles en silicium et asphériques ( ce qui veut dire à surface non sphérique) des matériels optroniques militaires fonctionnant dans l’infrarouge, étaient usinées à l’outil diamant sur un tour qui avait été placé dans la campagne profonde, loin du trafic routier dont les vibrations transmises au tour par le sol auraient suffi à casser la pointe extrême de l’outil.

Les lentilles en verre de tous les matériels optiques (appareil photo, lunettes de vue, jumelles, etc) étaient jusqu’à peu toutes sphériques et non usinées mais taillées puis polies par des abrasifs sur des formes sphériques, selon la méthode de l’abrasion à trois corps.

Les horlogers le diront mieux que moi, mais en horlogerie, compte tenu de la petitesse des copeaux à sortir, l’outil acier carbone et l'outil HSS coupent mieux et sont plus faciles d’emploi que les carbures ou les céramiques, tant que l’acier à travailler n’est pas trop dur, bien sûr. Ils sont aussi plus faciles à affûter.

EDIT documentation sur le Widia => Guide du Widia en PDF

SULREN- Chevronné

- Messages : 260

Date d'inscription : 24/07/2010

Re: Le WIDIA

Re: Le WIDIA

Salut SULREN

Bah on en apprend, c'est bien de savoir l'historique...........et du pour qui et du pourquoi !!!

Jean-Jacques

Bah on en apprend, c'est bien de savoir l'historique...........et du pour qui et du pourquoi !!!

Jean-Jacques

_________________

Chez vous, vous avez l'heure chez nous , on a le temps-------proverbe africain----

brise-copeaux- Chevronné

- Messages : 1346

Date d'inscription : 10/07/2010

Re: Le WIDIA

Re: Le WIDIA

Bonsoir

J'aime bien cette petite histoire.

Si tu en as d'autre, ne te gêne pas.

Bonne soirée

Daniel

J'aime bien cette petite histoire.

Si tu en as d'autre, ne te gêne pas.

Bonne soirée

Daniel

Daniel G- Chevronné

- Messages : 288

Date d'inscription : 10/07/2010

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum