Usinage d'un Vilebrequin complexe

4 participants

Page 1 sur 1

Usinage d'un Vilebrequin complexe

Usinage d'un Vilebrequin complexe

C'est un "roman-photo" édité il y a une petite année

Heureusement, j'ai sauvegardé le texte et photos

LeZap

Construction d’un vilebrequin complexe. Attila 2012 Zapjack

En prologue, je souhaite remercier les membres de usinages.com et de Blooo.fr qui m’ont prodigués conseils et avis afin de mener à bien cet entreprise.

Je n’ai aucuns antécédents ou expériences professionnelles en usinage et ne côtoie personne dans mon entourage dans cet art. La méthodologie et terminologie utilisée peu donc parfois surprendre les professionnels, merci de ne pas m’en tenir rigueur. Toutefois, j’usine par pure passion depuis une vingtaine d’années.

Le présent ouvrage peut inspirer le modéliste pour d’autres travaux.

Le process suivit est basé sur le parc-machines à ma disposition et peut, bien évidement, varier avec d’autres machines plus performantes.

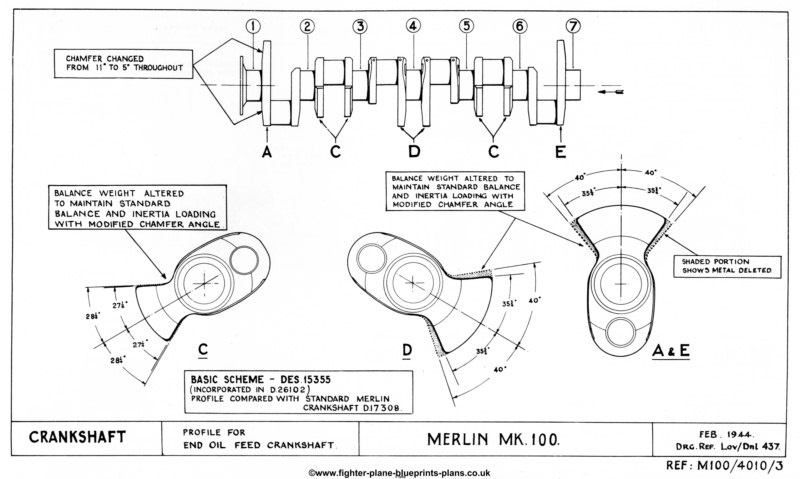

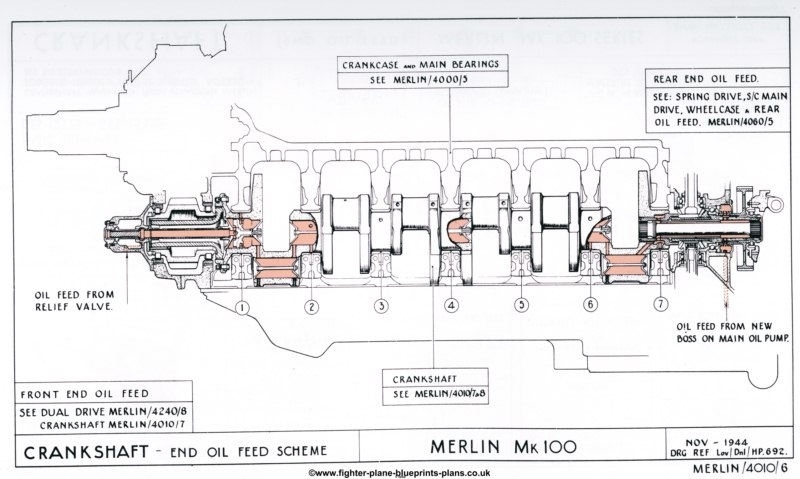

Ce vilebrequin est le premier stade de la construction du moteur Rolls-Royce Merlin V12 à l’échelle.

Vraisemblablement la pièce la plus complexe à usiner.

Données de base : 6 manetons et 7 tourillons. Course 38.1mm. Longueur 266.7mm. Calage 120°

Montage avec deux bielles par tourillon. Montage en fourche.

Matériaux choisit : Acier Allié type 34Cr Ni Mo 6V (GER, BEL) 42 CD 4 T (FRA)

SAE4140 (USA)

C’est de l’acier d’amélioration au Chrome Molybdène selon DIN 17200/1013 livré à l’état traité

Permet la fabrication de barres de torsion fortement sollicitées, axes, engrenages…

Outillage disponible : Fraiseuse Schaublin type 13 de 1964, digitalisation par DRO Mitutoyo

Table Sinus, tête à fraiser orientable, tête rapide orientable à descente sensitive.

Diviseur Universel & contre-pointe

Tour Myford Super7 accessoires, pinces,

Lubrifications par micro-jet et séquenceur Crouzet

Outillages de coupe et de fraisage à plaquette interchangeable

Métrologie : Tesa, Mahr, Mitutoyo, e.a.

Précaution de base : tailler un vilebrequin dans la masse est une opération complexe et dangereuse.

Gardez vos machines propres et exemptes de copeaux ou de tous autres objets pouvant vous déconcentrer pendant les différentes phases d’usinage.

Le Myford Super7 aura été utilisé aux limites de ses possibilités en dimensions et en puissance

Lors de certaines passes, il est important de vérifier l’amplitude du mouvement en faisant tourner la machine à la main. N’hésitez pas à mesurer plusieurs fois la même cote. Attention aux erreurs de parallaxes pendant la lecture au Pied à coulisse. Démontez la pièce régulièrement et faire le point après nettoyage. Pensez à ébavurer, car les bavures sont sources d’erreurs. Pensez à votre sécurité, lunettes, stop d’urgence, etc…

Il faut également tenir compte de la nécessité ultérieure de construire des équipements spéciaux tels qu’e.a : gabarit d’usinage, appareil à rectifier, lunette, outils spéciaux…

D’emblée il faut isoler les cotes demandant un haut degré de précision et les cotes acceptant des erreurs de tolérances.

Les cotes de précisions : Entraxes des cylindres

Tracé des 4 axes parallèles virtuels

Calage angulaire entre ces 4 axes (3x120°)

Les cotes secondaires : course.

Diamètre des manetons & tourillons. Si elles peuvent varier, elles doivent

toutefois avoir les mêmes cotes entre elles.

Portées et épaisseurs des flasques.

Les cotes secondaires peuvent varier de +/- 0.1mm et n’influenceront pas la bonne marche du moteur.

Remarques importantes : Toujours travailler en mesure absolue, c.-à-d. lors d’une mesure ne jamais se reporter à la cote précédemment usinée. En pratique, usiner le palier central et ses deux flasques en travaillant au centième. Puis sur base de cette cote (référentiel absolu) additionnez les cotes sur le plan et reportez cette somme sur la pièce. A gauche puis à droite.

Si vous travaillez en cotes “relative“ vous allez reporter et additionner les erreurs si minime soit elles.

Dans le cas de ce vilebrequin, 0.05mm d’erreur multiplié par 25 cotes = 1.25mm au bout du compte !

Pensez aux marquages :

Les marquages doivent être effectués de manière continue et après chaque travail. C’est très important afin d’éviter de stupides erreurs lorsque les machines font du bruit et qu’il est très facile de se déconcentrer. Marqueur, Bleu de Méthylène, colson, fraisage, e.a.

Mettez une touche de couleur blanche sur toutes parties finies, mesurées et validées

(Ph3,26,33,92)

Pensez aux calibrages :

Les différents process de calibrages doivent être effectué avec la plus grande minutie. Principalement lors de démontage de la pièce, de changement d’outil, etc…

L’utilisation de la DRO donne plus de facilité pour les mise à zéro des axes (X,Y,Z)

Vos référentiels doivent toujours être “absolue“ ceci pour éviter le report ou l’addition d’erreurs.

A chaque modification, la pièce, la machine et l’outil doivent être zéroté

(Ph67,68,84,102,103,104,120,132)

Pensez au nettoyage :

Nettoyez totalement machines, pièces et outils à chaque changement. Les copeaux sont également une grande source d’erreur et de perte de concentration. De plus un enroulement de copeaux constitue un danger potentiel. (Ph8&72)

Pensez aux procédures :

Il vous appartient d’établir vos propres procédures de travail. Ceux-ci dépendent du niveau de technicité de vos machines, des outils de coupe à votre disposition ainsi que des instruments de Métrologie. Ces procédures doivent être réfléchies puis écrites. Puis bien sûr respectées.

Photo 1 & 2 le barreau de départ fait 65x270mm et 7Kg. Réduction à 63.5mm et dressage des faces.

Le barreau doit avoir la même cote d’un bout à l’autre. Précision requise : le centième.

La cote en elle-même est sans importance. Mais si elle est conique, vous n’aurez jamais

un référenciel valable Ceci influencera le traçage par après.

Avant l’usinage, forez le centre avec lunette ou en l’air (mon cas)

Photo 3 : Traçage au trusquin avec comme valeur zéro, le marbre puis additionnez les cotes

Ceci est le traçage pour le dégrossissage, en usinant restez “dans“ les cotes

Photo 4 : il s’agit de fraiser un petit méplat de part et d’autre du bloc. Ceci pour avoir une référence

fiable lors du perçage des centres. Pour fraiser de l’autre côté, ne pas démonter la pièce.

Photo 6, 7 & 8 dégrossissage à 80trm avec un outil à saigner de 2mm de large avec plaquette.

Le travail est effectué en “escalier“ c.-à-d. en usinant de multiple saignées de 4mm de

profondeur sur la largeur requise. Ceci constitue une première étape, ensuite même travail a

nouveau 4mm, etc…Travail long et harassant avec beaucoup de bris d’outil.

Photo 11 & 12 voici le premier dégrossissage, la pièce pèse 4.5Kg déjà 2.5 Kg de copeaux

Photo 14 Pour augmenter la précision et la rigidité de montage, j’ai complètement démonté la table

de le fraiseuse. La pièce est donc directement fixé sur le banc. La pièce doit être

parfaitement d’équerre et le méplat (Ph4) tourné vers le banc et parfaitement

parallèle au banc. Vérifiez avec une règle de 30Cm au minimum.

Photo 13 Les centre sont percés avec une mêche à centrer. Les 4 grands correspondent aux axes

des tourillons et manetons. Les petits sont les futures fixations. Par facilité, il est possible

de programmer la DRO et avoir les positions de perçages suivant X & Y.

dès la première face achevée, il faut retourner la pièce et refaire les 4 centres.

Attention, bien repositionner le méplat, c’est très important !!

Photo 17 Le clamage doit être robuste et fort serré.

Photo 26, 29, 30 & 32 A présent, sur la fraiseuse, il faut dégrossir les manetons par fraisage

Fraise 3 tailles alternées de 10x100mm. 58trm et 17mm/min d’avance

Le but est d’obtenir six manetons plus ou moins carré !!! bien visible sur (Ph32)

Photo 33 marquage des manetons apparié des cylindres pour éviter une stupide erreur.

Photo 35 & 36 A présent il faut installer le vilebrequin entre pointe sur le diviseur universel

Les centres utilisés sont bien évidement ceux des tourillons de bielles.

La fraiseuse doit être adaptée avec la tête à fraiser et fraise en bout de 10mm

Maintenant il faut rendre rond les carré préalablement dégrossit. Puis déplacer latéralement

la fraise afin d’adapter à la dimension requise, nous sommes toujours en phase

de dégrossissage

Le travail est combiné entre la rotation de la fraise et la rotation manuelle de

la broche du diviseur universel jusqu'à 0.5mm de la cote définitive

Remarque : Le porte pince universel à tendance à laisser remonter la fraise à l’intérieur, faussant

toute vos mesures. Pour éviter ce phénomène, utilisez des portes-pinces à diamètre

unique.

Remarque : Cette méthode de fraisage (combinaison de la fraise en bout et de la rotation manuelle du

diviseur) donne une forme de tonnelet aux manetons. Le fait de désaxer la fraise

de 5mm atténue ce phénomène mais il faut en tenir compte.

Photos 37 : Ceci correspond à la fin des travaux de dégrossissage. Remarquez les tourillons en forme

de tonnelet ainsi que le premier tourillon dégrossit en “carré“

Photo 38 : Montage “entre pointe“ au tour. Le centre utilisé est celui des tourillons 3-4.

C’est la mise à la bonne épaisseur des flasques, attention de travailler en mesure absolue

C.-à-d. vous référer à une cote centrale, par exemple le palier central et ses deux flasques.

Dans cette configuration, les tourillons peuvent être mis au bon diamètre (+0.2mm)

Attention au balourd, il y a environ 40mm de déport ! Régime 200trm.

Vous pouvez, soit travailler avec des outils gauche et droite, soit retourner la pièce en

alternance. Poids 2925gr.

Photo 57 : A présent il faut rectifier les tourillons(6) et les manetons(7). Si vous n’avez pas de

Rectifieuse de disponible, vous pouvez en construire une et l’adapter sur le tour. Celui-ci

était une ancienne scie circulaire fixé à l’envers sous une table. Il à suffit de modifier la

broche et adapter des flasques de serrage pour la meule.

3000trm pour la meule et 200trm pour le tour, les deux doivent tourner en opposition

La meule doit être “dressée“ avec un diamant et elle doit être parfaitement perpendiculaire

à l’axe de la broche du tour. Enlevez 0.05mm à la fois jusqu'à la cote définitive.

Pensez à protéger le tour des retombées d’abrasifs

Photo 66 & 60 : autre vue et état de finition.

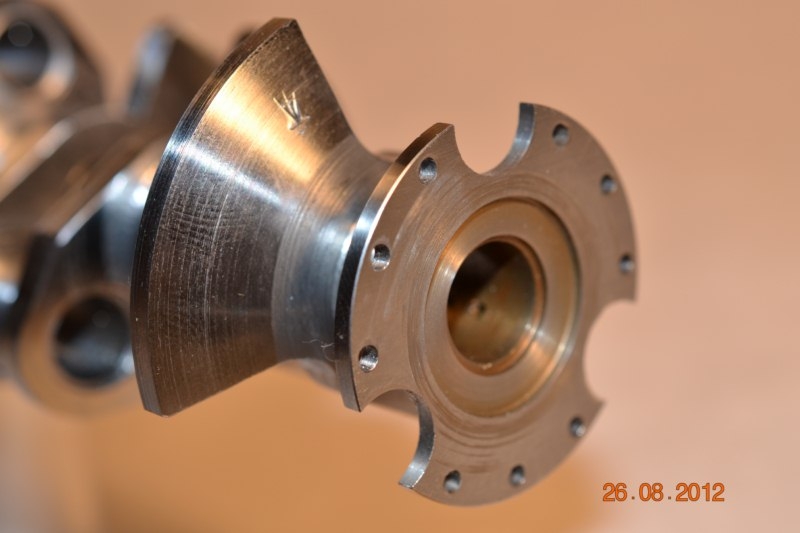

Photo 70, 75 : Il faut à présent percer les tourillons et les manetons de part en part. C’est une

opération très délicate. J’ai opté de travailler sur la fraiseuse étant donné les limites

du Myford. Pour plus de précision, la table de fraisage à été démonté ainsi la pièce est

directement fixé sur le banc de la fraiseuse. Bien veiller a une bonne symétrie de

l’angle au sommet des mèches à forer. Gage d’une bonne concentricité d’alésage.

La cote finie doit être de X-0.1mm. Achevez par après avec un “alésoir-machine“

Photo 79,65 & 64 : A présent il faut usiner un lamage de part et d’autre de chaque tourillons et

chaque manetons (26 au total) Sur la (Ph79), vous voyez l’outil à lamer en action et sur

la (Ph65), vous avez le résultat obtenu (tôle d’essai). Pour ces usinages “ en aveugle“

il faut fabriquer un outil tel que repris sur la (Ph64). La barre à exactement le diamètre

intérieur de l’alésage et la plaquette rapportée est positionné pour avoir le bon diamètre

de lamage. Le “bon“ diamètre ne doit être respecté que de 3mm avant et 3mm après la

plaquette, ceci pour garantir un excellent guidage et éviter à l’outil de vibrer. Le restant

de la barre est légèrement amincis pour éviter un éventuel grippage.

Lubrifiez abondamment lors de ces différentes opérations.

Cet outil permet d’effectuer le lamage en avant et en arrière, toutefois il est nécessaire de

démonter la plaquette a chaque changement de flasque du vilebrequin.

Note : ces lamages serviront ultérieurement à placer des bouchons pour les passages

d’huile. A ce stade il ne reste “que“ 2500gr de matière.

Photo 82,83,138 :A partir de maintenant, le vilebrequin est fortement affaiblis. Il est donc absolument

nécessaire de construire une lunette universelle pour toutes opérations sur le tour

(lunette fixe et mobile) et sur la fraiseuse en travaillant entre pointe sur le diviseur

universel. Évitez de forcer lors de travaux “entre-pointes“ un serrage léger est suffisant.

Tâchez de construire une lunette “universel“ c.-à-d. utilisable en fixe et en mobile sur le

tour et utilisable en fixe sur la fraiseuse. Dans tout les cas de figure, ce palier doit

soutenir le vilebrequin sans jamais forcer ni en vertical, ni en latéral. Ceci pour éviter

les aberrations dimensionnelles.

Photo 86 : Il faut à présent construire des petits bouchons avec un faux centre, ceci pour pouvoir

continuer de travailler entre-pointe lors de l’usinage externe des flasques. Il est évident

qu’a ce stade les vrais centres sont définitivement perdu. Mais la précision de l’usinage

externe des flasques n’exige pas une grande précision.

Réduction et mise en forme des flasques

A première vue il n’y a rien de complexe dans ce travail. En effet, la précision n’est pas très importante. Toutefois en analysant le problème plus en profondeur il apparait :

- 4 standards différents

- Beaucoup de matière doit être enlevé

- Le vilebrequin est très affaibli au niveau de sa structure. Tourillons & manetons creux

- Travail combiné sur la fraiseuse et sur le tour

- Obligation de construire un gabarit afin de maintenir le vilebrequin

- Travail compliqué aux extrêmes à cause de la proximité de mandrin, Vernier, e.a.

Photo 87: D’abord, réduire au tour tout ce qui est possible jusqu'à cote +0.1mm

Utilisation d’outil à plaquette rapportée à 200trm.

Bien supporter le vilebrequin au plus près de l’outil.

Vérifier votre “liberté d’action“ avant de démarrer le tour

Photo 107, 106 : chaque flasque à un important chanfrein de l’ordre de 10 mm et sous

Un angle de 11°. Ceci m’a obligé de démonter les Vernier des charriots transversaux

pour éviter qu’elles ne se cognent entre elles. 200trm et passes de 0.5mm.

Photo 89, 91 :Montage entre pointe sur le diviseur universel. La fraiseuse est équipée de sa tête à

fraiser avec une fraise en bout à une seule plaquette carbure.

Diamètre 12mm et 1300trm. Lubrification par jet pulsé. Passes de 1.0mm.

Avance manuelle lente.

A ce stade, il faut dégrossir les flasques en enlevant toutes les parties linéaires.

Précision requise, cote +0.1mm

Les centres utilisés sont ceux des tourillons (centre du vilebrequin)

Bien noter les repères sur le disque du diviseur Universel, ici également la position du

Vilebrequin doit être calibrée avec l’entaille initiale (Ph4&86)

Pensez à marquer les surfaces à usiner au bleu de méthylène. Ceci est important pour ne

pas se tromper de flasque et pour faire un dessin grossier de la forme définitive.

Il est primordial d’utiliser conjointement le diviseur universel, l’axe Y de la fraiseuse

Et ne pas quitter la DRO des yeux.

Zéroter l’axe Z sur la DRO pas sur la pièce mais sur l’axe central du vilebrequin.

Ce Zéro absolu correspond bien évidement à la hauteur de pointe du diviseur.

En utilisant ce référentiel, il vous sera possible de démonter ou retourner le vilebrequin

sans perdre vos mesures.

Les mêmes opérations doivent être faites à présent en utilisant les différents centres

des manetons. Soit 3x à 120° d’intervalle. A nouveau, uniquement enlever les parties

linéaires et toujours cote +0.1mm.

Photo 95, 112, 120, 123 : maintenant il faut recommencer les opérations en enlevant les parties

arrondies. Dans ce cas de figure, il faut combiner le travail avec la fraiseuse (axe Y) et

en même temps tourner le diviseur. Pas oublier de bien mettre des repères sur le disque

du diviseur. Enlever 0.5mm de matière a la fois et 0.1mm pour la passe définitive

Pour la finition, préférez une fraise en bout à 3 ou 4 lèvres. (800trm)

En étant attentif, il est possible d’usiner deux faces et un arrondi en une seule passe.

Photo 129, 130, 132, 133 : le perçage des canaux de graissage est la dernière opération exigeant la

précision. Les tourillons étant creux, il sera impossible de percer les différentes parois

sans déviation et rupture de la mèche. A cet effet, il y a lieu d’introduire dans le

tourillon un tampon “martyr“ en acier doux (Ph133). Ce martyr doit être fixé à la

Loctite. Avec cet artifice, le perçage des canaux ne doit plus poser aucun problème.

Photo134,136,138,139 : Le vilebrequin achevé, il faut a présent enlever les gabarits se trouvant aux

aux deux extrémités. Toujours utiliser le palier-support afin de diminuer la flexion de la

pièce.

Photo144 : Bien vérifier les faux-rond et contrôler l’homogénéité de chaque manetons. Celle-ci doit

être inférieure à 0.2mm sur le palier central.

Photo146 : Pour récupérer ce faux-rond, il y a lieu d’installer le vilebrequin sur la fraiseuse tel

que montré sur la photo. Placez le vilebrequin entre deux calles-V et un axe en laiton

pour presser le vilebrequin. Zéroter vos axes XYZ en effleurant le palier central.

Pour diminuer les contraintes, il est conseillé de chauffer la pièce au four à 220C°

pendant 20min. La pièce chaude, placez-là sous la fraiseuse en commencer par 1.0mm

de déformation. Enlevez la pièce et contrôlez au Pupitast. La pièce ne doit pas refroidir

en conséquence, il faut la replacer régulièrement dans le four. Vous pouvez

progressivement augmenter la déformation, mais millimètre par millimètre avec 5.0mm

de déformation maximal. Deux à trois centième de déformation résiduelle est bon.

Photo156,162 : Vilebrequin achevé. Poids fini 777gr (7000gr au départ)

125 heures de travail direct et 80 heures de travail indirect tel que: construction

d’un appareil à rectifier, d’outils-spéciaux, gabarits, e.a.

Heureusement, j'ai sauvegardé le texte et photos

LeZap

Construction d’un vilebrequin complexe. Attila 2012 Zapjack

En prologue, je souhaite remercier les membres de usinages.com et de Blooo.fr qui m’ont prodigués conseils et avis afin de mener à bien cet entreprise.

Je n’ai aucuns antécédents ou expériences professionnelles en usinage et ne côtoie personne dans mon entourage dans cet art. La méthodologie et terminologie utilisée peu donc parfois surprendre les professionnels, merci de ne pas m’en tenir rigueur. Toutefois, j’usine par pure passion depuis une vingtaine d’années.

Le présent ouvrage peut inspirer le modéliste pour d’autres travaux.

Le process suivit est basé sur le parc-machines à ma disposition et peut, bien évidement, varier avec d’autres machines plus performantes.

Ce vilebrequin est le premier stade de la construction du moteur Rolls-Royce Merlin V12 à l’échelle.

Vraisemblablement la pièce la plus complexe à usiner.

Données de base : 6 manetons et 7 tourillons. Course 38.1mm. Longueur 266.7mm. Calage 120°

Montage avec deux bielles par tourillon. Montage en fourche.

Matériaux choisit : Acier Allié type 34Cr Ni Mo 6V (GER, BEL) 42 CD 4 T (FRA)

SAE4140 (USA)

C’est de l’acier d’amélioration au Chrome Molybdène selon DIN 17200/1013 livré à l’état traité

Permet la fabrication de barres de torsion fortement sollicitées, axes, engrenages…

Outillage disponible : Fraiseuse Schaublin type 13 de 1964, digitalisation par DRO Mitutoyo

Table Sinus, tête à fraiser orientable, tête rapide orientable à descente sensitive.

Diviseur Universel & contre-pointe

Tour Myford Super7 accessoires, pinces,

Lubrifications par micro-jet et séquenceur Crouzet

Outillages de coupe et de fraisage à plaquette interchangeable

Métrologie : Tesa, Mahr, Mitutoyo, e.a.

Précaution de base : tailler un vilebrequin dans la masse est une opération complexe et dangereuse.

Gardez vos machines propres et exemptes de copeaux ou de tous autres objets pouvant vous déconcentrer pendant les différentes phases d’usinage.

Le Myford Super7 aura été utilisé aux limites de ses possibilités en dimensions et en puissance

Lors de certaines passes, il est important de vérifier l’amplitude du mouvement en faisant tourner la machine à la main. N’hésitez pas à mesurer plusieurs fois la même cote. Attention aux erreurs de parallaxes pendant la lecture au Pied à coulisse. Démontez la pièce régulièrement et faire le point après nettoyage. Pensez à ébavurer, car les bavures sont sources d’erreurs. Pensez à votre sécurité, lunettes, stop d’urgence, etc…

Il faut également tenir compte de la nécessité ultérieure de construire des équipements spéciaux tels qu’e.a : gabarit d’usinage, appareil à rectifier, lunette, outils spéciaux…

D’emblée il faut isoler les cotes demandant un haut degré de précision et les cotes acceptant des erreurs de tolérances.

Les cotes de précisions : Entraxes des cylindres

Tracé des 4 axes parallèles virtuels

Calage angulaire entre ces 4 axes (3x120°)

Les cotes secondaires : course.

Diamètre des manetons & tourillons. Si elles peuvent varier, elles doivent

toutefois avoir les mêmes cotes entre elles.

Portées et épaisseurs des flasques.

Les cotes secondaires peuvent varier de +/- 0.1mm et n’influenceront pas la bonne marche du moteur.

Remarques importantes : Toujours travailler en mesure absolue, c.-à-d. lors d’une mesure ne jamais se reporter à la cote précédemment usinée. En pratique, usiner le palier central et ses deux flasques en travaillant au centième. Puis sur base de cette cote (référentiel absolu) additionnez les cotes sur le plan et reportez cette somme sur la pièce. A gauche puis à droite.

Si vous travaillez en cotes “relative“ vous allez reporter et additionner les erreurs si minime soit elles.

Dans le cas de ce vilebrequin, 0.05mm d’erreur multiplié par 25 cotes = 1.25mm au bout du compte !

Pensez aux marquages :

Les marquages doivent être effectués de manière continue et après chaque travail. C’est très important afin d’éviter de stupides erreurs lorsque les machines font du bruit et qu’il est très facile de se déconcentrer. Marqueur, Bleu de Méthylène, colson, fraisage, e.a.

Mettez une touche de couleur blanche sur toutes parties finies, mesurées et validées

(Ph3,26,33,92)

Pensez aux calibrages :

Les différents process de calibrages doivent être effectué avec la plus grande minutie. Principalement lors de démontage de la pièce, de changement d’outil, etc…

L’utilisation de la DRO donne plus de facilité pour les mise à zéro des axes (X,Y,Z)

Vos référentiels doivent toujours être “absolue“ ceci pour éviter le report ou l’addition d’erreurs.

A chaque modification, la pièce, la machine et l’outil doivent être zéroté

(Ph67,68,84,102,103,104,120,132)

Pensez au nettoyage :

Nettoyez totalement machines, pièces et outils à chaque changement. Les copeaux sont également une grande source d’erreur et de perte de concentration. De plus un enroulement de copeaux constitue un danger potentiel. (Ph8&72)

Pensez aux procédures :

Il vous appartient d’établir vos propres procédures de travail. Ceux-ci dépendent du niveau de technicité de vos machines, des outils de coupe à votre disposition ainsi que des instruments de Métrologie. Ces procédures doivent être réfléchies puis écrites. Puis bien sûr respectées.

Photo 1 & 2 le barreau de départ fait 65x270mm et 7Kg. Réduction à 63.5mm et dressage des faces.

Le barreau doit avoir la même cote d’un bout à l’autre. Précision requise : le centième.

La cote en elle-même est sans importance. Mais si elle est conique, vous n’aurez jamais

un référenciel valable Ceci influencera le traçage par après.

Avant l’usinage, forez le centre avec lunette ou en l’air (mon cas)

Photo 3 : Traçage au trusquin avec comme valeur zéro, le marbre puis additionnez les cotes

Ceci est le traçage pour le dégrossissage, en usinant restez “dans“ les cotes

Photo 4 : il s’agit de fraiser un petit méplat de part et d’autre du bloc. Ceci pour avoir une référence

fiable lors du perçage des centres. Pour fraiser de l’autre côté, ne pas démonter la pièce.

Photo 6, 7 & 8 dégrossissage à 80trm avec un outil à saigner de 2mm de large avec plaquette.

Le travail est effectué en “escalier“ c.-à-d. en usinant de multiple saignées de 4mm de

profondeur sur la largeur requise. Ceci constitue une première étape, ensuite même travail a

nouveau 4mm, etc…Travail long et harassant avec beaucoup de bris d’outil.

Photo 11 & 12 voici le premier dégrossissage, la pièce pèse 4.5Kg déjà 2.5 Kg de copeaux

Photo 14 Pour augmenter la précision et la rigidité de montage, j’ai complètement démonté la table

de le fraiseuse. La pièce est donc directement fixé sur le banc. La pièce doit être

parfaitement d’équerre et le méplat (Ph4) tourné vers le banc et parfaitement

parallèle au banc. Vérifiez avec une règle de 30Cm au minimum.

Photo 13 Les centre sont percés avec une mêche à centrer. Les 4 grands correspondent aux axes

des tourillons et manetons. Les petits sont les futures fixations. Par facilité, il est possible

de programmer la DRO et avoir les positions de perçages suivant X & Y.

dès la première face achevée, il faut retourner la pièce et refaire les 4 centres.

Attention, bien repositionner le méplat, c’est très important !!

Photo 17 Le clamage doit être robuste et fort serré.

Photo 26, 29, 30 & 32 A présent, sur la fraiseuse, il faut dégrossir les manetons par fraisage

Fraise 3 tailles alternées de 10x100mm. 58trm et 17mm/min d’avance

Le but est d’obtenir six manetons plus ou moins carré !!! bien visible sur (Ph32)

Photo 33 marquage des manetons apparié des cylindres pour éviter une stupide erreur.

Photo 35 & 36 A présent il faut installer le vilebrequin entre pointe sur le diviseur universel

Les centres utilisés sont bien évidement ceux des tourillons de bielles.

La fraiseuse doit être adaptée avec la tête à fraiser et fraise en bout de 10mm

Maintenant il faut rendre rond les carré préalablement dégrossit. Puis déplacer latéralement

la fraise afin d’adapter à la dimension requise, nous sommes toujours en phase

de dégrossissage

Le travail est combiné entre la rotation de la fraise et la rotation manuelle de

la broche du diviseur universel jusqu'à 0.5mm de la cote définitive

Remarque : Le porte pince universel à tendance à laisser remonter la fraise à l’intérieur, faussant

toute vos mesures. Pour éviter ce phénomène, utilisez des portes-pinces à diamètre

unique.

Remarque : Cette méthode de fraisage (combinaison de la fraise en bout et de la rotation manuelle du

diviseur) donne une forme de tonnelet aux manetons. Le fait de désaxer la fraise

de 5mm atténue ce phénomène mais il faut en tenir compte.

Photos 37 : Ceci correspond à la fin des travaux de dégrossissage. Remarquez les tourillons en forme

de tonnelet ainsi que le premier tourillon dégrossit en “carré“

Photo 38 : Montage “entre pointe“ au tour. Le centre utilisé est celui des tourillons 3-4.

C’est la mise à la bonne épaisseur des flasques, attention de travailler en mesure absolue

C.-à-d. vous référer à une cote centrale, par exemple le palier central et ses deux flasques.

Dans cette configuration, les tourillons peuvent être mis au bon diamètre (+0.2mm)

Attention au balourd, il y a environ 40mm de déport ! Régime 200trm.

Vous pouvez, soit travailler avec des outils gauche et droite, soit retourner la pièce en

alternance. Poids 2925gr.

Photo 57 : A présent il faut rectifier les tourillons(6) et les manetons(7). Si vous n’avez pas de

Rectifieuse de disponible, vous pouvez en construire une et l’adapter sur le tour. Celui-ci

était une ancienne scie circulaire fixé à l’envers sous une table. Il à suffit de modifier la

broche et adapter des flasques de serrage pour la meule.

3000trm pour la meule et 200trm pour le tour, les deux doivent tourner en opposition

La meule doit être “dressée“ avec un diamant et elle doit être parfaitement perpendiculaire

à l’axe de la broche du tour. Enlevez 0.05mm à la fois jusqu'à la cote définitive.

Pensez à protéger le tour des retombées d’abrasifs

Photo 66 & 60 : autre vue et état de finition.

Photo 70, 75 : Il faut à présent percer les tourillons et les manetons de part en part. C’est une

opération très délicate. J’ai opté de travailler sur la fraiseuse étant donné les limites

du Myford. Pour plus de précision, la table de fraisage à été démonté ainsi la pièce est

directement fixé sur le banc de la fraiseuse. Bien veiller a une bonne symétrie de

l’angle au sommet des mèches à forer. Gage d’une bonne concentricité d’alésage.

La cote finie doit être de X-0.1mm. Achevez par après avec un “alésoir-machine“

Photo 79,65 & 64 : A présent il faut usiner un lamage de part et d’autre de chaque tourillons et

chaque manetons (26 au total) Sur la (Ph79), vous voyez l’outil à lamer en action et sur

la (Ph65), vous avez le résultat obtenu (tôle d’essai). Pour ces usinages “ en aveugle“

il faut fabriquer un outil tel que repris sur la (Ph64). La barre à exactement le diamètre

intérieur de l’alésage et la plaquette rapportée est positionné pour avoir le bon diamètre

de lamage. Le “bon“ diamètre ne doit être respecté que de 3mm avant et 3mm après la

plaquette, ceci pour garantir un excellent guidage et éviter à l’outil de vibrer. Le restant

de la barre est légèrement amincis pour éviter un éventuel grippage.

Lubrifiez abondamment lors de ces différentes opérations.

Cet outil permet d’effectuer le lamage en avant et en arrière, toutefois il est nécessaire de

démonter la plaquette a chaque changement de flasque du vilebrequin.

Note : ces lamages serviront ultérieurement à placer des bouchons pour les passages

d’huile. A ce stade il ne reste “que“ 2500gr de matière.

Photo 82,83,138 :A partir de maintenant, le vilebrequin est fortement affaiblis. Il est donc absolument

nécessaire de construire une lunette universelle pour toutes opérations sur le tour

(lunette fixe et mobile) et sur la fraiseuse en travaillant entre pointe sur le diviseur

universel. Évitez de forcer lors de travaux “entre-pointes“ un serrage léger est suffisant.

Tâchez de construire une lunette “universel“ c.-à-d. utilisable en fixe et en mobile sur le

tour et utilisable en fixe sur la fraiseuse. Dans tout les cas de figure, ce palier doit

soutenir le vilebrequin sans jamais forcer ni en vertical, ni en latéral. Ceci pour éviter

les aberrations dimensionnelles.

Photo 86 : Il faut à présent construire des petits bouchons avec un faux centre, ceci pour pouvoir

continuer de travailler entre-pointe lors de l’usinage externe des flasques. Il est évident

qu’a ce stade les vrais centres sont définitivement perdu. Mais la précision de l’usinage

externe des flasques n’exige pas une grande précision.

Réduction et mise en forme des flasques

A première vue il n’y a rien de complexe dans ce travail. En effet, la précision n’est pas très importante. Toutefois en analysant le problème plus en profondeur il apparait :

- 4 standards différents

- Beaucoup de matière doit être enlevé

- Le vilebrequin est très affaibli au niveau de sa structure. Tourillons & manetons creux

- Travail combiné sur la fraiseuse et sur le tour

- Obligation de construire un gabarit afin de maintenir le vilebrequin

- Travail compliqué aux extrêmes à cause de la proximité de mandrin, Vernier, e.a.

Photo 87: D’abord, réduire au tour tout ce qui est possible jusqu'à cote +0.1mm

Utilisation d’outil à plaquette rapportée à 200trm.

Bien supporter le vilebrequin au plus près de l’outil.

Vérifier votre “liberté d’action“ avant de démarrer le tour

Photo 107, 106 : chaque flasque à un important chanfrein de l’ordre de 10 mm et sous

Un angle de 11°. Ceci m’a obligé de démonter les Vernier des charriots transversaux

pour éviter qu’elles ne se cognent entre elles. 200trm et passes de 0.5mm.

Photo 89, 91 :Montage entre pointe sur le diviseur universel. La fraiseuse est équipée de sa tête à

fraiser avec une fraise en bout à une seule plaquette carbure.

Diamètre 12mm et 1300trm. Lubrification par jet pulsé. Passes de 1.0mm.

Avance manuelle lente.

A ce stade, il faut dégrossir les flasques en enlevant toutes les parties linéaires.

Précision requise, cote +0.1mm

Les centres utilisés sont ceux des tourillons (centre du vilebrequin)

Bien noter les repères sur le disque du diviseur Universel, ici également la position du

Vilebrequin doit être calibrée avec l’entaille initiale (Ph4&86)

Pensez à marquer les surfaces à usiner au bleu de méthylène. Ceci est important pour ne

pas se tromper de flasque et pour faire un dessin grossier de la forme définitive.

Il est primordial d’utiliser conjointement le diviseur universel, l’axe Y de la fraiseuse

Et ne pas quitter la DRO des yeux.

Zéroter l’axe Z sur la DRO pas sur la pièce mais sur l’axe central du vilebrequin.

Ce Zéro absolu correspond bien évidement à la hauteur de pointe du diviseur.

En utilisant ce référentiel, il vous sera possible de démonter ou retourner le vilebrequin

sans perdre vos mesures.

Les mêmes opérations doivent être faites à présent en utilisant les différents centres

des manetons. Soit 3x à 120° d’intervalle. A nouveau, uniquement enlever les parties

linéaires et toujours cote +0.1mm.

Photo 95, 112, 120, 123 : maintenant il faut recommencer les opérations en enlevant les parties

arrondies. Dans ce cas de figure, il faut combiner le travail avec la fraiseuse (axe Y) et

en même temps tourner le diviseur. Pas oublier de bien mettre des repères sur le disque

du diviseur. Enlever 0.5mm de matière a la fois et 0.1mm pour la passe définitive

Pour la finition, préférez une fraise en bout à 3 ou 4 lèvres. (800trm)

En étant attentif, il est possible d’usiner deux faces et un arrondi en une seule passe.

Photo 129, 130, 132, 133 : le perçage des canaux de graissage est la dernière opération exigeant la

précision. Les tourillons étant creux, il sera impossible de percer les différentes parois

sans déviation et rupture de la mèche. A cet effet, il y a lieu d’introduire dans le

tourillon un tampon “martyr“ en acier doux (Ph133). Ce martyr doit être fixé à la

Loctite. Avec cet artifice, le perçage des canaux ne doit plus poser aucun problème.

Photo134,136,138,139 : Le vilebrequin achevé, il faut a présent enlever les gabarits se trouvant aux

aux deux extrémités. Toujours utiliser le palier-support afin de diminuer la flexion de la

pièce.

Photo144 : Bien vérifier les faux-rond et contrôler l’homogénéité de chaque manetons. Celle-ci doit

être inférieure à 0.2mm sur le palier central.

Photo146 : Pour récupérer ce faux-rond, il y a lieu d’installer le vilebrequin sur la fraiseuse tel

que montré sur la photo. Placez le vilebrequin entre deux calles-V et un axe en laiton

pour presser le vilebrequin. Zéroter vos axes XYZ en effleurant le palier central.

Pour diminuer les contraintes, il est conseillé de chauffer la pièce au four à 220C°

pendant 20min. La pièce chaude, placez-là sous la fraiseuse en commencer par 1.0mm

de déformation. Enlevez la pièce et contrôlez au Pupitast. La pièce ne doit pas refroidir

en conséquence, il faut la replacer régulièrement dans le four. Vous pouvez

progressivement augmenter la déformation, mais millimètre par millimètre avec 5.0mm

de déformation maximal. Deux à trois centième de déformation résiduelle est bon.

Photo156,162 : Vilebrequin achevé. Poids fini 777gr (7000gr au départ)

125 heures de travail direct et 80 heures de travail indirect tel que: construction

d’un appareil à rectifier, d’outils-spéciaux, gabarits, e.a.

_________________

"Le diable est dans les détails" (CAV737 - MECA5729 - FLNJ)

ZAPJACK- Passionné

- Messages : 189

Date d'inscription : 25/08/2013

Enfield- Administrateur

- Messages : 6908

Date d'inscription : 02/11/2010

Re: Usinage d'un Vilebrequin complexe

Re: Usinage d'un Vilebrequin complexe

Bon, bin moi, j'vais retourner jouer avec mes chatsEnfield a écrit: Sinon juste pour donner un avant gout

PS:

Amitiés

_________________

Je préfère être détestée pour ce que je suis, qu'aimée pour ce que je ne suis pas.

Je préfère être détestée pour ce que je suis, qu'aimée pour ce que je ne suis pas.

Lil- Modératrice

- Messages : 3059

Date d'inscription : 12/07/2010

Re: Usinage d'un Vilebrequin complexe

Re: Usinage d'un Vilebrequin complexe

Bonjour à tous,

Et bien franchement, mais alors en toute sincérité, je ne me sens pas du tout à réaliser un pareil usinage, c'est du grand art, toutes mes félicitations.

Amicalement

Et bien franchement, mais alors en toute sincérité, je ne me sens pas du tout à réaliser un pareil usinage, c'est du grand art, toutes mes félicitations.

Amicalement

locovap- Membre confirmé

- Messages : 34

Date d'inscription : 20/11/2011

Re: Usinage d'un Vilebrequin complexe

Re: Usinage d'un Vilebrequin complexe

_________________

"Le diable est dans les détails" (CAV737 - MECA5729 - FLNJ)

ZAPJACK- Passionné

- Messages : 189

Date d'inscription : 25/08/2013

Sujets similaires

Sujets similaires» Ouvrages, documents et applications sur l'usinage: Guide pratique de l'usinage, tome 1 le fraisage

» Manuel d'usinage + Cours d'usinage en ligne Sandvik / Garant

» Tournage de vilebrequin

» Rectification et équilibrage de Vilebrequin

» Le vilebrequin de la Bugatti Type 35 expliqué

» Manuel d'usinage + Cours d'usinage en ligne Sandvik / Garant

» Tournage de vilebrequin

» Rectification et équilibrage de Vilebrequin

» Le vilebrequin de la Bugatti Type 35 expliqué

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum|

|

|