Projet Cnc

5 participants

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 13 sur 15

Page 13 sur 15 •  1 ... 8 ... 12, 13, 14, 15

1 ... 8 ... 12, 13, 14, 15

Re: Projet Cnc

Re: Projet Cnc

Carlos78, concernant les pieds il me semble que c'était encore qu'une ébauche, il me semble que j'avais proposer de prendre plus gros en diamètre de vis et d'avoir qu'un seul pied réglable, les 3 autres étant fixes et normalement sans vis du coup ce que tu as signalé va disparaître

Concernant le reste tout est bon et je suis content de voir que les déformations de ton logiciel correspondent exactement à mes calculs, c'est d'ailleurs pour cela que j'ai montré une version (que tu n'as pas pris en compte sur ta modélisation) modifiée et renforcée des deux poutres en X parce que sans la modification ça ne passe pas si on rajoute trop de poids.

Si tu lui met le portique et que tu prends mes conditions (modification de poutre, masse de la broche, etc...) tu devrais avoir de bons résultats.

Le poids du chassis est effectivement un soucis mais ça passe quand même au vu de la précision recherchée.

Par contre je suis surpris que tu sois si proche des 1:10ème de précision avec l'ancien chassis, normalement tu devrais en avoir plus et atteindre sans problème les 1:20ème partout.

En même temps 75Kg en plus partout, tu n'y va pas de main morte...

Passe en charge répartie ça ira bien mieux

Avec la dernière version tu devrais avoir au moins 1:50ème partout

Concernant l'entrainement X avec un seul moteur, c'est très fiable mais il faut un tube de transmission bien rigide en torsion, je ne l'ai pas encore calculé parce que pour l'instant je laisse Nono définir son budget mais ça fait parti des choses que je dois calculer.

Perso mes machines sont toutes en un seul moteur pour chaque axe et ça marche très bien, je n'ai jamais eu le moindre problème.

Concernant le reste tout est bon et je suis content de voir que les déformations de ton logiciel correspondent exactement à mes calculs, c'est d'ailleurs pour cela que j'ai montré une version (que tu n'as pas pris en compte sur ta modélisation) modifiée et renforcée des deux poutres en X parce que sans la modification ça ne passe pas si on rajoute trop de poids.

Si tu lui met le portique et que tu prends mes conditions (modification de poutre, masse de la broche, etc...) tu devrais avoir de bons résultats.

Le poids du chassis est effectivement un soucis mais ça passe quand même au vu de la précision recherchée.

Par contre je suis surpris que tu sois si proche des 1:10ème de précision avec l'ancien chassis, normalement tu devrais en avoir plus et atteindre sans problème les 1:20ème partout.

En même temps 75Kg en plus partout, tu n'y va pas de main morte...

Passe en charge répartie ça ira bien mieux

Avec la dernière version tu devrais avoir au moins 1:50ème partout

Concernant l'entrainement X avec un seul moteur, c'est très fiable mais il faut un tube de transmission bien rigide en torsion, je ne l'ai pas encore calculé parce que pour l'instant je laisse Nono définir son budget mais ça fait parti des choses que je dois calculer.

Perso mes machines sont toutes en un seul moteur pour chaque axe et ça marche très bien, je n'ai jamais eu le moindre problème.

Invité- Invité

Re: Projet Cnc

Re: Projet Cnc

Salut Ordinerf,

Salut Carlos et bienvenu à toi dans ce projet.

Je confirme les dires de Ordinerf, je n'avais pas effectué la modification des pieds par contre à la vue de tes images on voit bien que la longueur laisse place en son centre à une déformation vers le bas. Si on rajoute un pied au centre de cette pièce, la déformation sera moindre, non ?

Pour répondre à ta question sur les déplacements et vitesses de coupes, je ne suis pas gourmand et je préfère la qualité à la rapidité mais si je peux avoir mieux qu'un âne, je suis preneur....

Pour les matières tu as tout bon, les gravures sont sur la surface totale, surtout pour le plexiglas.

Pour les PCB, J'ai acheté une petite Chinoiserie qui est faite que pour ça, Pour le moment rien à redire, les gravures à l'anglaise sont top et surtout ça me permet de me faire un peu la main.

Dès que possible je vais refaire un dessin avec les modifications des pieds et le rajout des plaques 10mm sous les éléments.

En tout cas merci à vous deux.

Salut Carlos et bienvenu à toi dans ce projet.

Je confirme les dires de Ordinerf, je n'avais pas effectué la modification des pieds par contre à la vue de tes images on voit bien que la longueur laisse place en son centre à une déformation vers le bas. Si on rajoute un pied au centre de cette pièce, la déformation sera moindre, non ?

Pour répondre à ta question sur les déplacements et vitesses de coupes, je ne suis pas gourmand et je préfère la qualité à la rapidité mais si je peux avoir mieux qu'un âne, je suis preneur....

Pour les matières tu as tout bon, les gravures sont sur la surface totale, surtout pour le plexiglas.

Pour les PCB, J'ai acheté une petite Chinoiserie qui est faite que pour ça, Pour le moment rien à redire, les gravures à l'anglaise sont top et surtout ça me permet de me faire un peu la main.

Dès que possible je vais refaire un dessin avec les modifications des pieds et le rajout des plaques 10mm sous les éléments.

En tout cas merci à vous deux.

Nono- Passionné

- Messages : 69

Date d'inscription : 23/01/2017

Re: Projet Cnc

Re: Projet Cnc

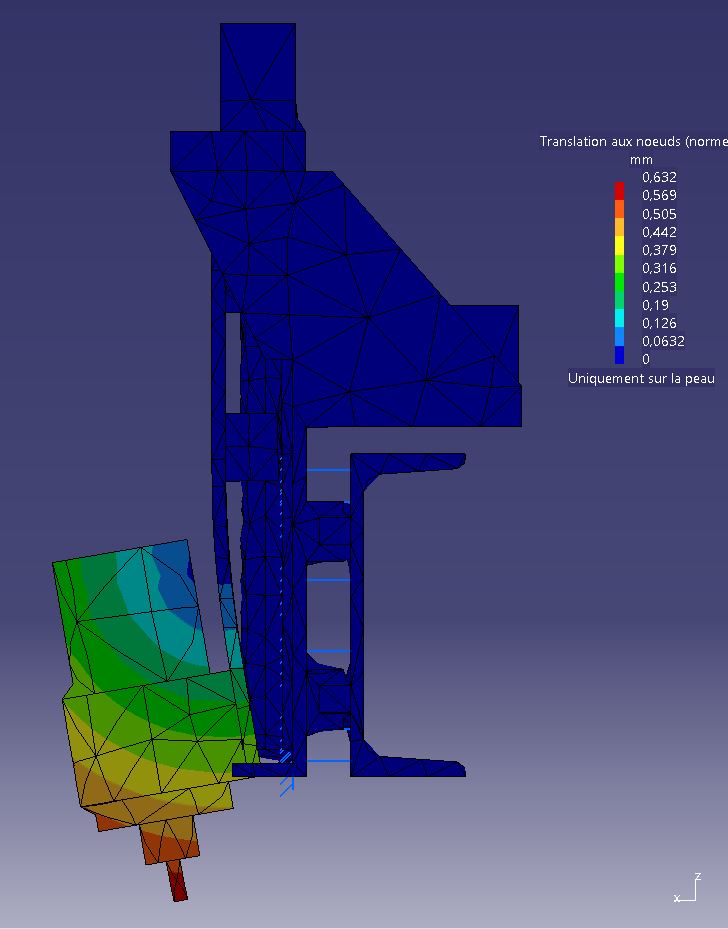

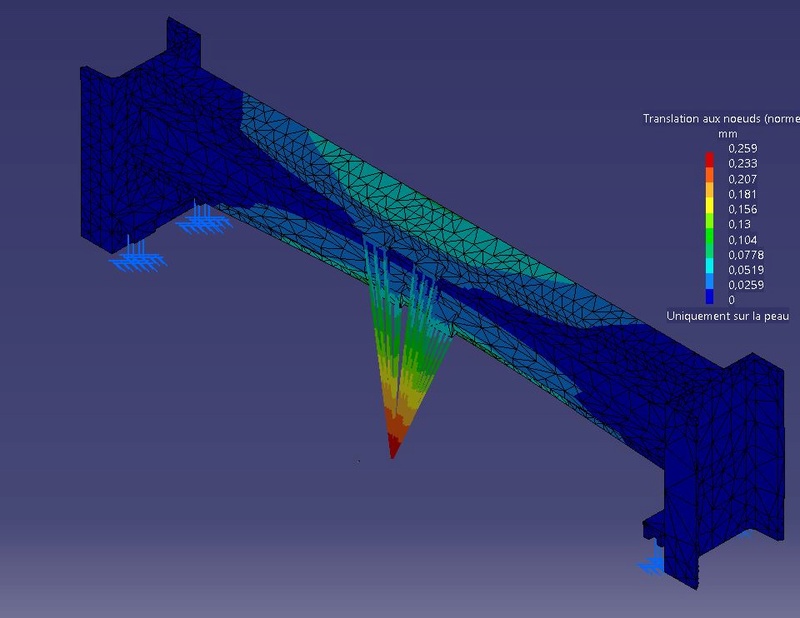

Nono, fait attention avec les simulations de déformation, tout est très accentué pour ainsi donner cette image inquiétante mais dans la réalité ce n'est pas visible parce que les déformations ne dépassent pas le 0.06mm tel que tu peux le voir dans la liste des valeurs à droite sur la simulation.

Certe un pied au milieu évite les déformations mais ça te fait deux points de réglage en plus.

C'est pour cela que depuis le début je te propose d'avoir 3 pieds fiixe et 1 réglable et que dernièrement j'ai renforcé les deux poutres en X pour ainsi se passer d'un pied central.

Je te rappel que si ton pied central est mal règlé, ta poutre formera une "bosse" au milieu ce qui serait très gênant pour l'usinage...

Certe un pied au milieu évite les déformations mais ça te fait deux points de réglage en plus.

C'est pour cela que depuis le début je te propose d'avoir 3 pieds fiixe et 1 réglable et que dernièrement j'ai renforcé les deux poutres en X pour ainsi se passer d'un pied central.

Je te rappel que si ton pied central est mal règlé, ta poutre formera une "bosse" au milieu ce qui serait très gênant pour l'usinage...

Invité- Invité

Re: Projet Cnc

Re: Projet Cnc

OK, pas de problème, je comprends....

Je garde 3 fixe et un réglable.

Je garde 3 fixe et un réglable.

Nono- Passionné

- Messages : 69

Date d'inscription : 23/01/2017

Re: Projet Cnc

Re: Projet Cnc

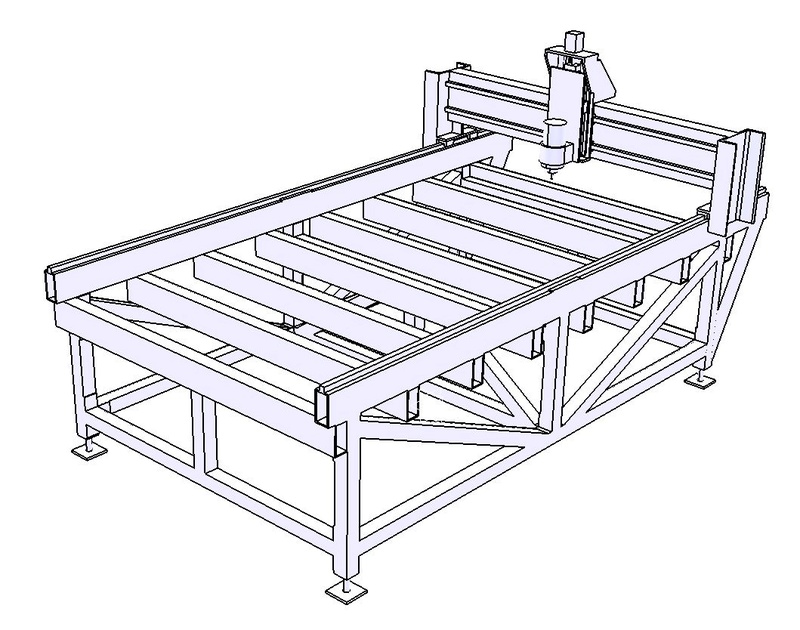

Dans mon calcul précédent je chargeais le châssis en prenant un poids de portique arbitraire de 150Kg  ce qui avait fait réagir Ordinerf ...

ce qui avait fait réagir Ordinerf ...

Et bien ce matin j'ai esquissé en CAO le portique complet et son poids sera probablement compris entre 140 et 150Kg comme quoi le pifomètre ...

Et bien ce matin j'ai esquissé en CAO le portique complet et son poids sera probablement compris entre 140 et 150Kg comme quoi le pifomètre ...

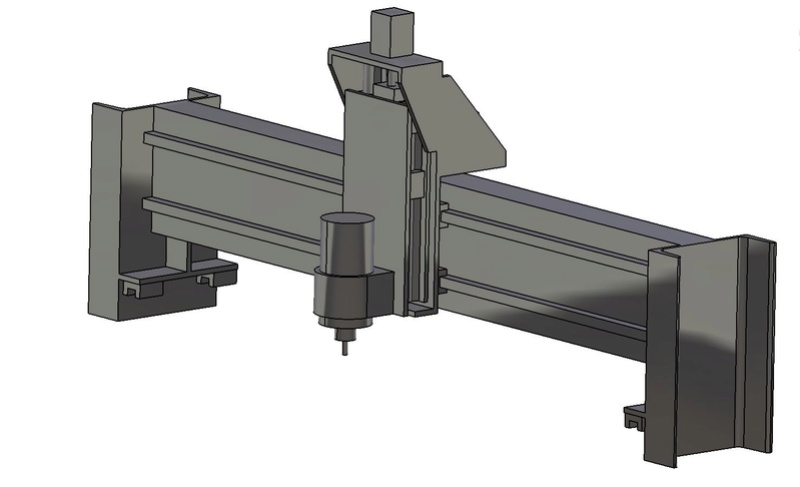

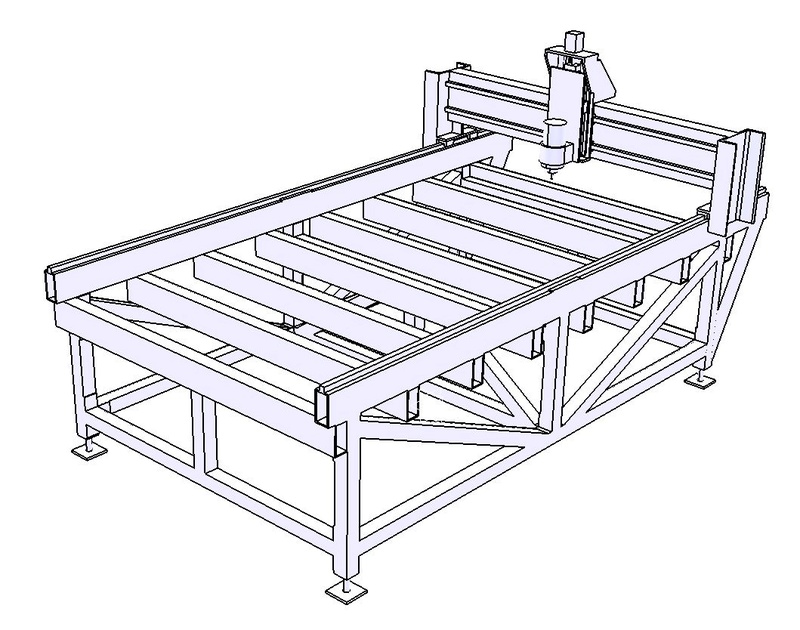

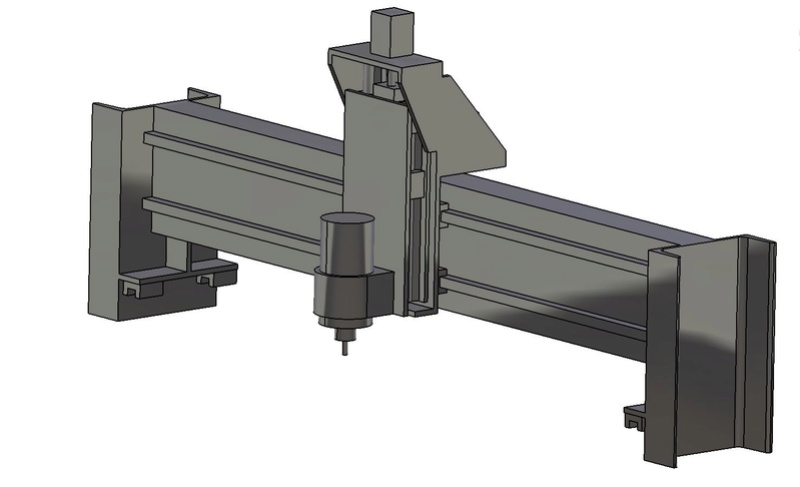

Dans tes messages Nono, j'ai retrouvé suffisamment d'informations pour dimensionner le portique. J'ai pu ainsi dessiner rapidement quelque chose qui ressemble à ton projet :

Pourquoi présenter ton projet en CAO ?, Réponse : parce que c'est le moyen le plus commode pour moi de t'expliquer que je vois un gros problème sur ton projet

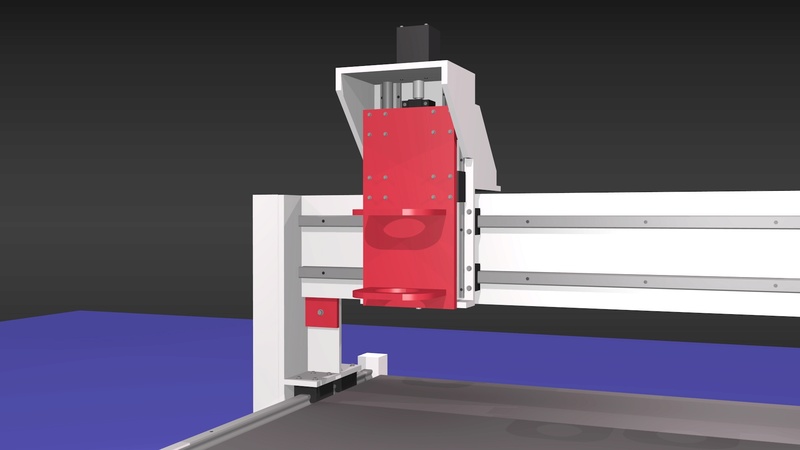

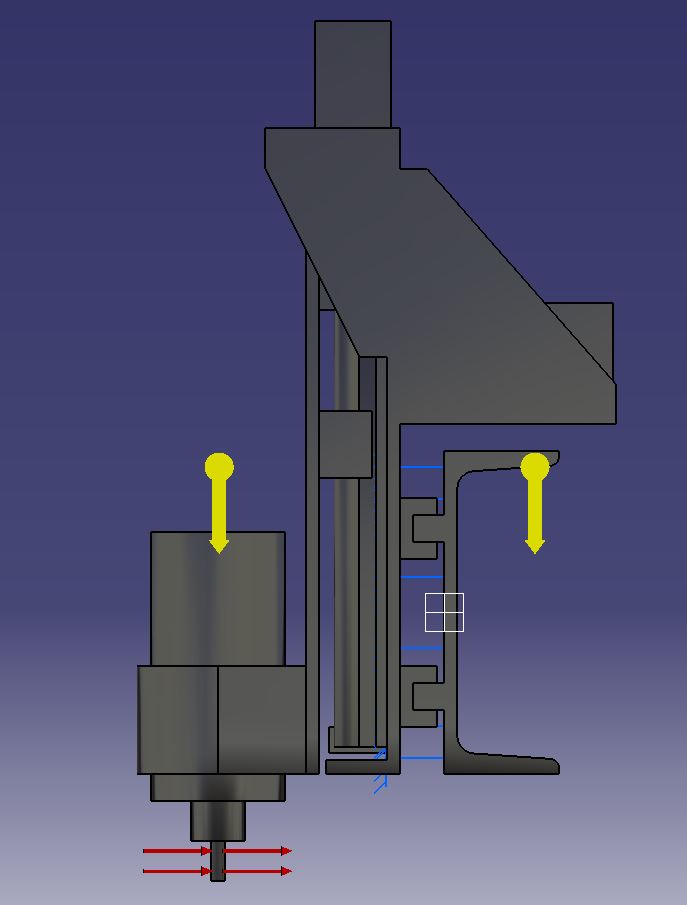

---> Le problème que je veux montrer (aujourd'hui) est celui du montage de l'axe Z qui dans l'état me pose un GROS PROBLÈME:

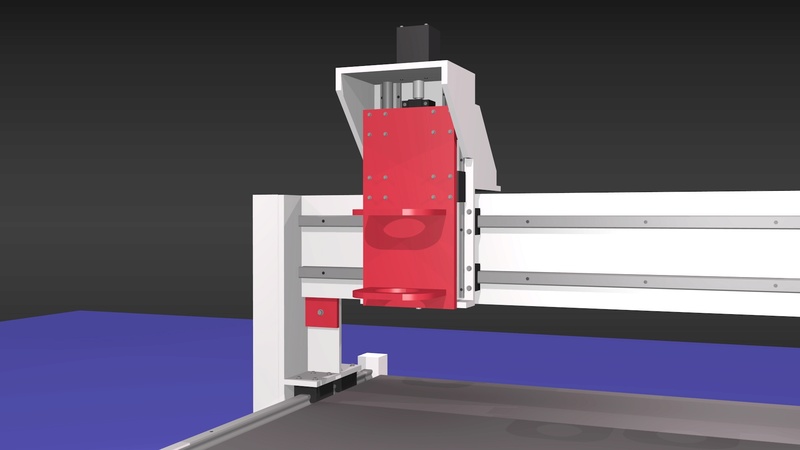

Description de ton montage : Une broche est fixée sur un support rouge ci-dessus. Le support est monté en partie basse d'une plaque rouge (qui dans ma simulation plus bas est en acier de 10mm). Cette plaque reçoit au verso et en partie haute les 4 patins de l'axe Z. Les rails du Z sont fixés sur une 2ème plaque (qui dans ma simulation plus bas est également en acier de 10mm). Cette 2ème plaque reçoit au verso et en partie basse les patins de l'axe Y.

POUR LE MOMENT TOUT VA TRÈS BIEN :

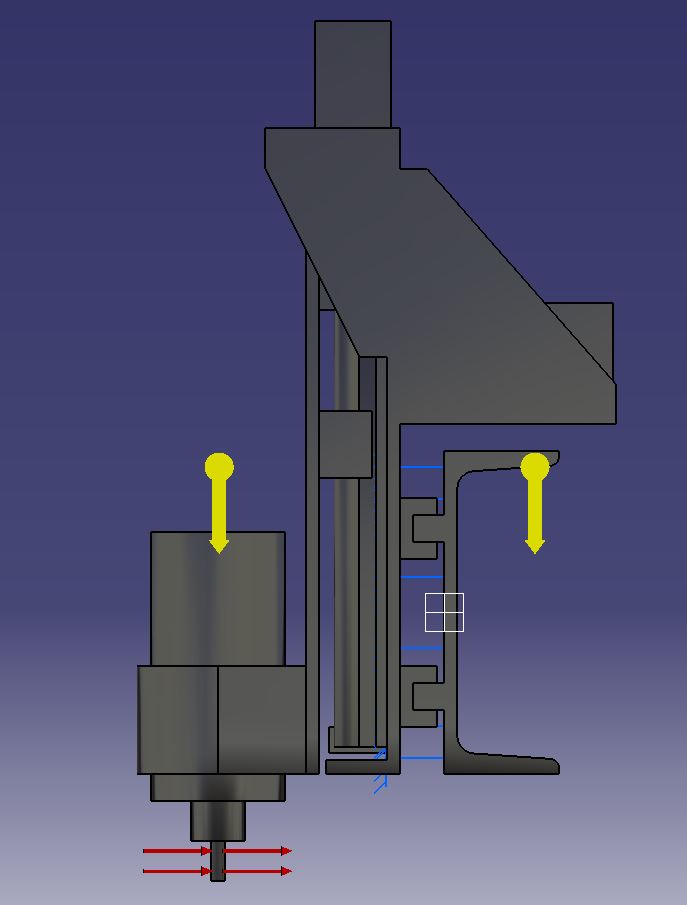

Sur l'image ci-dessous, je reprend ton montage qui est représenté comme sur tes images en position haute.

On voit des flèches rouges qui représentent un effort de coupe sur la fraise et des grosses flèches jaunes qui représentent la pesanteur. Aucun effort est activé sur cette 1ère image.

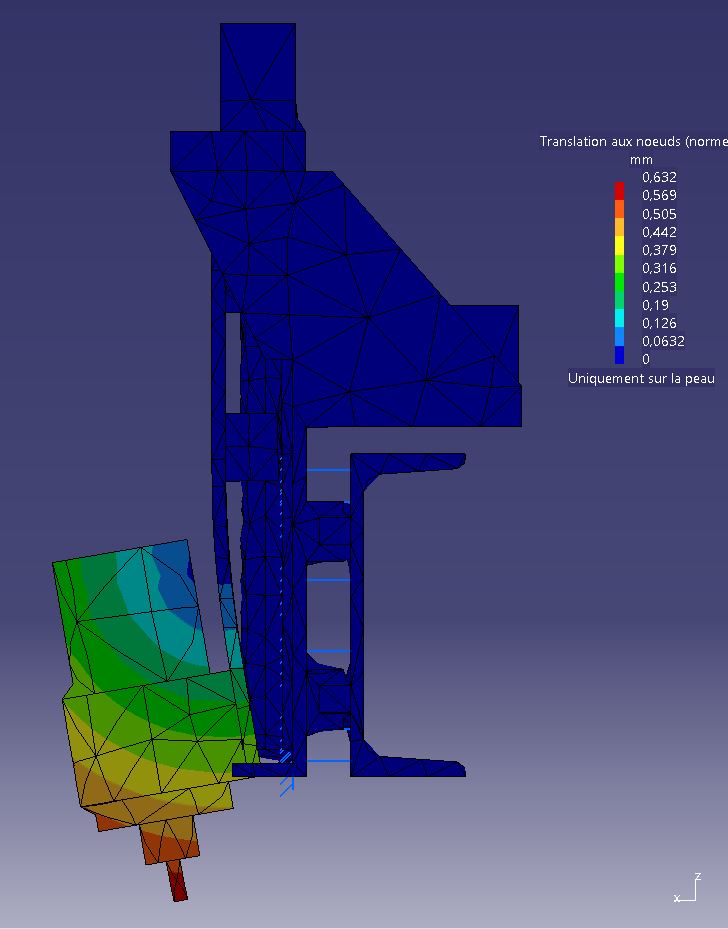

Si on active par exemple une force de 200N (20Kg) sur le bout de la fraise ça devient LA GROSSE CATASTROPHE :

LA GROSSE CATASTROPHE :

La plaque qui porte la broche fléchi sérieusement et ... je n'ai pas pris mes 500N habituels pour simuler un effort de coupe.

La plaque qui porte la broche fléchi sérieusement et ... je n'ai pas pris mes 500N habituels pour simuler un effort de coupe.

Pour info, juste le poids de la broche en porte-à-faux fait déjà bouger le bout de la fraise de 0.1mm.

Même plus besoin d'usiner, la machine se déforme toute seule ...

Ce problème est abordé et résolu dans mon post CNC 4 axes de CARLOS

Ce problème est abordé et résolu dans mon post CNC 4 axes de CARLOS

Carlos

ce qui avait fait réagir Ordinerf ...

ce qui avait fait réagir Ordinerf ... Et bien ce matin j'ai esquissé en CAO le portique complet et son poids sera probablement compris entre 140 et 150Kg comme quoi le pifomètre ...

Et bien ce matin j'ai esquissé en CAO le portique complet et son poids sera probablement compris entre 140 et 150Kg comme quoi le pifomètre ...Dans tes messages Nono, j'ai retrouvé suffisamment d'informations pour dimensionner le portique. J'ai pu ainsi dessiner rapidement quelque chose qui ressemble à ton projet :

Pourquoi présenter ton projet en CAO ?, Réponse : parce que c'est le moyen le plus commode pour moi de t'expliquer que je vois un gros problème sur ton projet

---> Le problème que je veux montrer (aujourd'hui) est celui du montage de l'axe Z qui dans l'état me pose un GROS PROBLÈME:

Description de ton montage : Une broche est fixée sur un support rouge ci-dessus. Le support est monté en partie basse d'une plaque rouge (qui dans ma simulation plus bas est en acier de 10mm). Cette plaque reçoit au verso et en partie haute les 4 patins de l'axe Z. Les rails du Z sont fixés sur une 2ème plaque (qui dans ma simulation plus bas est également en acier de 10mm). Cette 2ème plaque reçoit au verso et en partie basse les patins de l'axe Y.

POUR LE MOMENT TOUT VA TRÈS BIEN :

Sur l'image ci-dessous, je reprend ton montage qui est représenté comme sur tes images en position haute.

On voit des flèches rouges qui représentent un effort de coupe sur la fraise et des grosses flèches jaunes qui représentent la pesanteur. Aucun effort est activé sur cette 1ère image.

Si on active par exemple une force de 200N (20Kg) sur le bout de la fraise ça devient

LA GROSSE CATASTROPHE :

LA GROSSE CATASTROPHE :

La plaque qui porte la broche fléchi sérieusement et ... je n'ai pas pris mes 500N habituels pour simuler un effort de coupe.

La plaque qui porte la broche fléchi sérieusement et ... je n'ai pas pris mes 500N habituels pour simuler un effort de coupe.Pour info, juste le poids de la broche en porte-à-faux fait déjà bouger le bout de la fraise de 0.1mm.

Même plus besoin d'usiner, la machine se déforme toute seule ...

Ce problème est abordé et résolu dans mon post CNC 4 axes de CARLOS

Ce problème est abordé et résolu dans mon post CNC 4 axes de CARLOSCarlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Projet Cnc

Re: Projet Cnc

OK, je vois.....

Bon je vais faire plaisir à Ordinerf et je vais utiliser deux bouts de cornière mis à plat derrière sur les extrémités de la plaque, Normalement ça passe et surtout la plaque ne pourra plus fléchir. En tout cas plus à ce point.

Je vais reprendre le dessin et voir à changer tout ça.

Bon je vais faire plaisir à Ordinerf et je vais utiliser deux bouts de cornière mis à plat derrière sur les extrémités de la plaque, Normalement ça passe et surtout la plaque ne pourra plus fléchir. En tout cas plus à ce point.

Je vais reprendre le dessin et voir à changer tout ça.

Nono- Passionné

- Messages : 69

Date d'inscription : 23/01/2017

Re: Projet Cnc

Re: Projet Cnc

A mon avis, 2 bouts de cornière rajoutés derrière sur les extrémités de la plaque rouge améliorera son comportement, mais ne résoudra pas vraiment le problème du montage en Z.

------------------------------------------------------------------------------------------------------------------

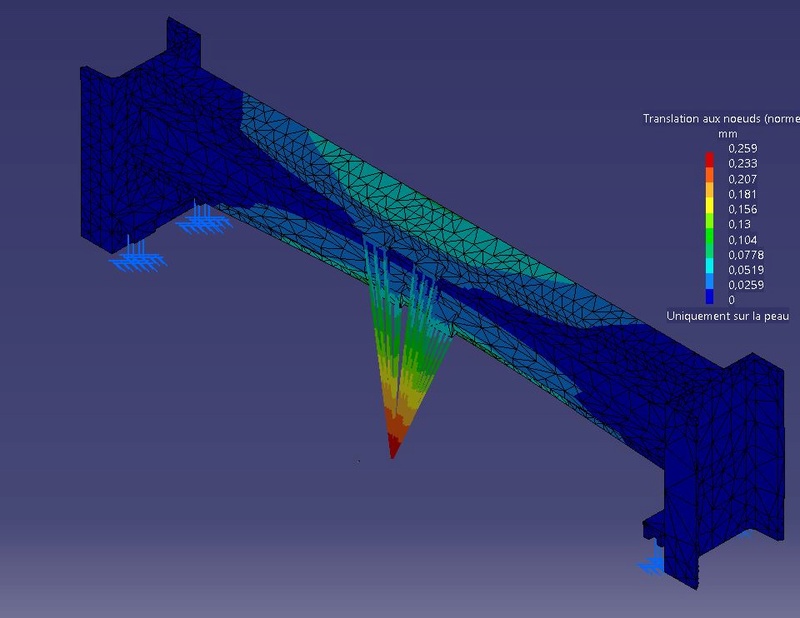

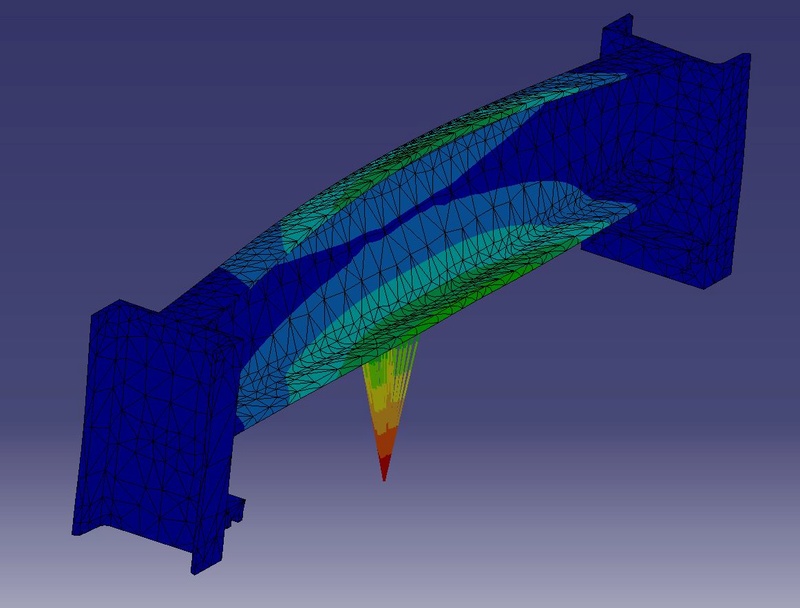

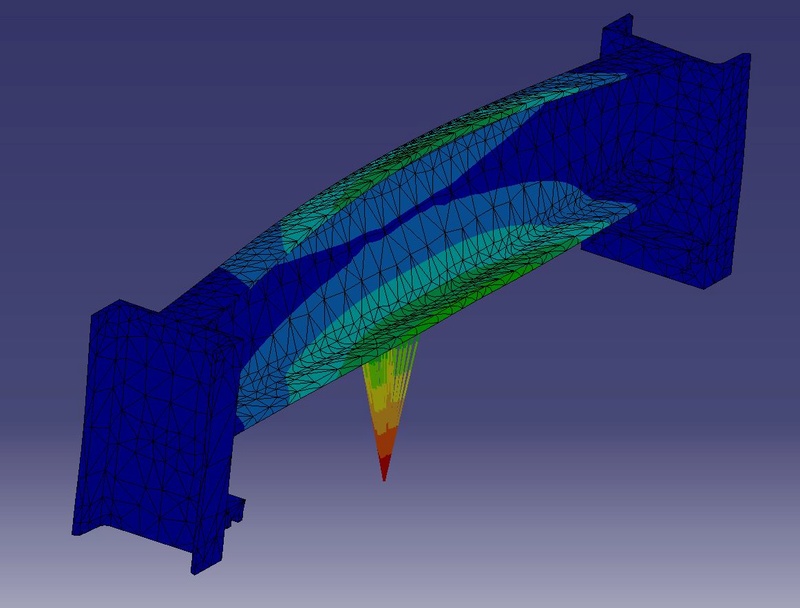

Je vais aborder un autre sujet qui me pose (dans une moindre mesure) également un problème : le portique lui-même.

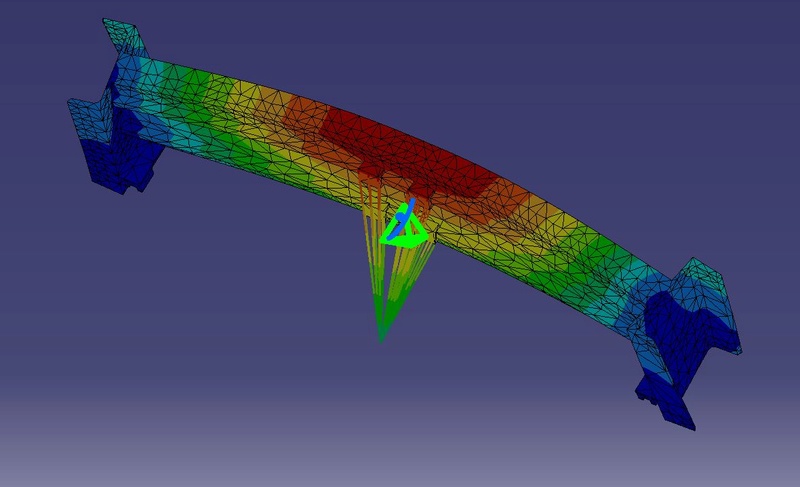

Le choix d'une poutre UPN240 n'est pas le plus judicieux surtout en torsion. Dans le montage actuel du portique c'est justement la torsion qui fait des siennes.

La preuve :

Je commence par l'analyse statique du portique.

Je positionne la broche en position basse de sorte que la fraise soit au niveau d'une planche de 19mm qu'il faut découper, et lui applique un effort de coupe suivant l'axe X de 500N.

Attention : Je part du principe que l'ensemble Z est déjà infiniment rigide (ce qui est loin d'être le cas), et que les chaines bloquent suffisamment le portique pour vaincre cet effort (à vérifier).

Je ne tiens pas compte également de la déformation du portique sous son poids (déformation à vérifier également)

On voit sur l'image ci-dessous que le portique se tord et que sa déformation se traduit par un déplacement d'environ 0.25mm au niveau de la fraise.

Remarque : Si l'effort de coupe ne te convient pas, il suffit d'en choisir un autre et de faire le ratio des déplacements de fraise ( avec par exemple 250N, ce serait un déplacement de 0.125mm)

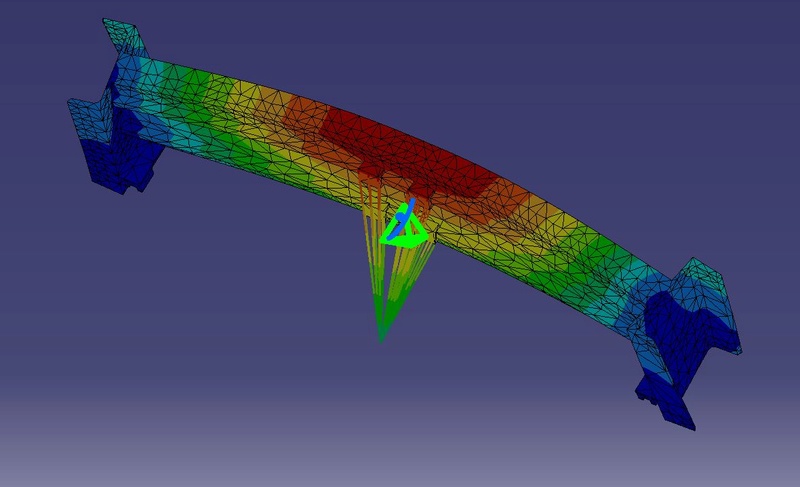

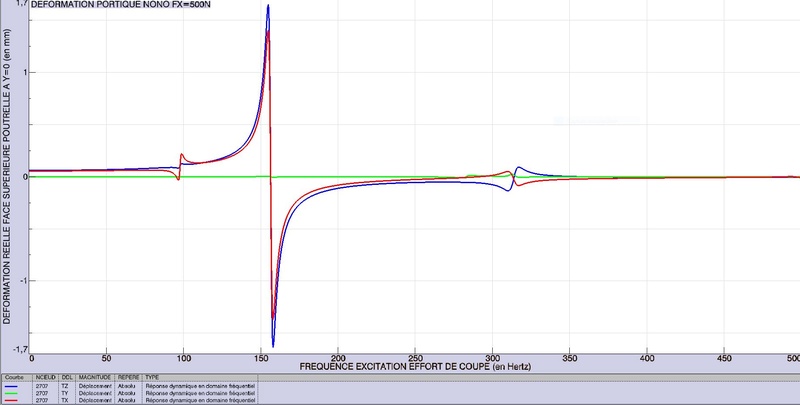

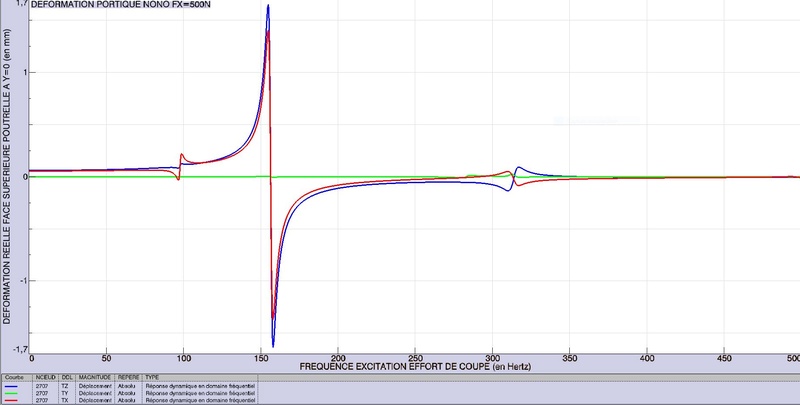

Je continue par l'analyse modale du portique qui s'appuie sur l'analyse statique précédente :

Je présente uniquement les 2 premiers modes de résonance du portique, car les autres ne présentent aucun intérêt.

Fréquence Mode1 : c'est la flexion du portique à 97.76Hz

Fréquence Mode2 : c'est la torsion du portique à 156.44Hz

Je termine par l'analyse dynamique du portique en l'excitant.

Comment : en jouant sur la fréquence des chocs subi par le portique. Ces chocs sont dus à l'effort de coupe qui n'est pas continu, et leur fréquence dépend de la vitesse de rotation de la fraise et du nombre de ses dents.

On retrouve les 2 fréquences modales déjà citées plus haut, et l'on découvre sur ce graphique que l'excitation potentiellement la plus dévastatrice pour le portique est justement son mode de résonance en torsion.

Sur ce graphique on lit les déplacements X, Y et Z d'un point situé sur la face supérieure de la poutrelle et en son milieu (Y=0). Si on considère que ses déplacements X et Z sont quasiment égaux (1.7mm), alors l'amplitude totale réelle du déplacement en ce point est 1.7 x 2 x 1.414 = 4.8mm. Constat flagrant : Le portique n'aime pas du tout être excité à cette fréquence.

Chaque point du portique aura certes ses propres déplacements, mais au delà des chiffres,La conclusion qui s'impose est qu'il faudra absolument éviter d'usiner en dessous de 250Hz. L'idéal serait même d'être au delà des 400Hz.

Ceci impose de fait une broche tournant vite voire très vite (comme les broches chinoises qui tournent à 24000 Tr/mn) et l'utilisation de fraises ayant au moins 2 dents :

Exemple : A 12000 tr/mn et une fraise 2 dents on est justement à 400Hz

Cela exclue normalement l'utilisation d'un moteur tournant à moins de 3000tr/mn, sauf si on utilise des fraises avec beaucoup de dents.

Ceci étant dit,pour moi le portique pourrait rester en l'état.

Ceci étant dit,pour moi le portique pourrait rester en l'état.

Les simulations ont permis de mieux comprendre le comportement du portique, d'en déduire le type de broche à utiliser ainsi qu'une potentielle stratégie d'usinage à adopter.

Les simulations ont permis de mieux comprendre le comportement du portique, d'en déduire le type de broche à utiliser ainsi qu'une potentielle stratégie d'usinage à adopter.

Carlos

------------------------------------------------------------------------------------------------------------------

Je vais aborder un autre sujet qui me pose (dans une moindre mesure) également un problème : le portique lui-même.

Le choix d'une poutre UPN240 n'est pas le plus judicieux surtout en torsion. Dans le montage actuel du portique c'est justement la torsion qui fait des siennes.

La preuve :

Je commence par l'analyse statique du portique.

Je positionne la broche en position basse de sorte que la fraise soit au niveau d'une planche de 19mm qu'il faut découper, et lui applique un effort de coupe suivant l'axe X de 500N.

Attention : Je part du principe que l'ensemble Z est déjà infiniment rigide (ce qui est loin d'être le cas), et que les chaines bloquent suffisamment le portique pour vaincre cet effort (à vérifier).

Je ne tiens pas compte également de la déformation du portique sous son poids (déformation à vérifier également)

On voit sur l'image ci-dessous que le portique se tord et que sa déformation se traduit par un déplacement d'environ 0.25mm au niveau de la fraise.

Remarque : Si l'effort de coupe ne te convient pas, il suffit d'en choisir un autre et de faire le ratio des déplacements de fraise ( avec par exemple 250N, ce serait un déplacement de 0.125mm)

Je continue par l'analyse modale du portique qui s'appuie sur l'analyse statique précédente :

Je présente uniquement les 2 premiers modes de résonance du portique, car les autres ne présentent aucun intérêt.

Fréquence Mode1 : c'est la flexion du portique à 97.76Hz

Fréquence Mode2 : c'est la torsion du portique à 156.44Hz

Je termine par l'analyse dynamique du portique en l'excitant.

Comment : en jouant sur la fréquence des chocs subi par le portique. Ces chocs sont dus à l'effort de coupe qui n'est pas continu, et leur fréquence dépend de la vitesse de rotation de la fraise et du nombre de ses dents.

On retrouve les 2 fréquences modales déjà citées plus haut, et l'on découvre sur ce graphique que l'excitation potentiellement la plus dévastatrice pour le portique est justement son mode de résonance en torsion.

Sur ce graphique on lit les déplacements X, Y et Z d'un point situé sur la face supérieure de la poutrelle et en son milieu (Y=0). Si on considère que ses déplacements X et Z sont quasiment égaux (1.7mm), alors l'amplitude totale réelle du déplacement en ce point est 1.7 x 2 x 1.414 = 4.8mm. Constat flagrant : Le portique n'aime pas du tout être excité à cette fréquence.

Chaque point du portique aura certes ses propres déplacements, mais au delà des chiffres,La conclusion qui s'impose est qu'il faudra absolument éviter d'usiner en dessous de 250Hz. L'idéal serait même d'être au delà des 400Hz.

Ceci impose de fait une broche tournant vite voire très vite (comme les broches chinoises qui tournent à 24000 Tr/mn) et l'utilisation de fraises ayant au moins 2 dents :

Exemple : A 12000 tr/mn et une fraise 2 dents on est justement à 400Hz

Cela exclue normalement l'utilisation d'un moteur tournant à moins de 3000tr/mn, sauf si on utilise des fraises avec beaucoup de dents.

Ceci étant dit,pour moi le portique pourrait rester en l'état.

Ceci étant dit,pour moi le portique pourrait rester en l'état.  Les simulations ont permis de mieux comprendre le comportement du portique, d'en déduire le type de broche à utiliser ainsi qu'une potentielle stratégie d'usinage à adopter.

Les simulations ont permis de mieux comprendre le comportement du portique, d'en déduire le type de broche à utiliser ainsi qu'une potentielle stratégie d'usinage à adopter.Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Projet Cnc

Re: Projet Cnc

Nono,

Je termine mes commentaires sur ton projet avec quelques remarques sur le choix de ta motorisation en X.

Contrairement à Ordinerf, je pense qu'il y aura un problème car un seul moteur pour commander tes 2 chaines nécessite un arbre de transmission d'une longueur de plus de 1500mm .

Cet arbre va tourner entre 200 et 600 tr/mn (tout dépendra de ta réduction sur le moteur) ce qui nécessitera au minimum 4 paliers (ce que tu as prévu).

Ces paliers améliorent certes la flexion de cet arbre mais ne changent rien à sa torsion.

--> La torsion de l'arbre sera un problème parce qu'elle va fausser les résultats d'usinage.

Comment la torsion peut-elle fausser l'usinage : simplement parce que l'arbre se tord dans un 1er temps jusqu'à ce que le couple moteur égale le couple résistant. Il entraine alors seulement la rotation du pignon qui va via les chaines commander la translation réelle du portique.

Cette torsion préliminaire de l'arbre se traduit par un nombre de pas que le moteur enregistre comme ayant été réellement exécutés, d’où l'erreur. Même des servos en lieu et place des moteurs pas à pas ne verraient pas le problème avec ce type de montage. La seule solution serait dans ce cas de piloter le portique avec un retour d'info via des règles numériques comme sur ma fraiseuse ... Bonjour le coût.

Quelques exemples pour illustrer mes propos : Imagine un couple moteur de 10N.m contrebalancé par un couple résistant de 5 N.m à chaque bout de l'arbre, et des pignons de chaine d'un diamètre de 50mm

- Avec un arbre D20 : toute commande de déplacement du portique inférieure à 0.15 mm sera ignorée.

- Avec un arbre D10 : toute commande de déplacement du portique inférieure à 2.3 mm sera ignorée.

- Avec un arbre D10 : toute commande de déplacement du portique inférieure à 2.3 mm sera ignorée.

Ce comportement me parait complêtement incompatible des objectifs d'usinage de la machine.

Ce comportement me parait complêtement incompatible des objectifs d'usinage de la machine.

Par ailleurs, on voit que cette solution nécessite un arbre de transmission "conséquent", ce qui peut engendrer d'autres problèmes car il faudra probablement alors tenir compte de l'inertie de cet arbre dans les calculs de dimensionnement du moteur. Mais, ceci est une autre histoire.

Perso, je mettrais 2 moteurs en X

Perso, je mettrais 2 moteurs en X

Peut-être même que par précaution j'opterais dans le cas d'un portique comme le tien pour des servos (=moteur pas à pas avec codeur), car les moteur pas à pas ignorent complétement si les déplacements sont réellement effectués.

Comme les conseilleurs ne sont pas les payeurs, j'opterais (peut-être) pour une transmission par des courroies synchrones adaptées. Ceci est purement subjectif et mérite une réflexion plus approfondie.

Carlos

Je termine mes commentaires sur ton projet avec quelques remarques sur le choix de ta motorisation en X.

Contrairement à Ordinerf, je pense qu'il y aura un problème car un seul moteur pour commander tes 2 chaines nécessite un arbre de transmission d'une longueur de plus de 1500mm .

Cet arbre va tourner entre 200 et 600 tr/mn (tout dépendra de ta réduction sur le moteur) ce qui nécessitera au minimum 4 paliers (ce que tu as prévu).

Ces paliers améliorent certes la flexion de cet arbre mais ne changent rien à sa torsion.

--> La torsion de l'arbre sera un problème parce qu'elle va fausser les résultats d'usinage.

Comment la torsion peut-elle fausser l'usinage : simplement parce que l'arbre se tord dans un 1er temps jusqu'à ce que le couple moteur égale le couple résistant. Il entraine alors seulement la rotation du pignon qui va via les chaines commander la translation réelle du portique.

Cette torsion préliminaire de l'arbre se traduit par un nombre de pas que le moteur enregistre comme ayant été réellement exécutés, d’où l'erreur. Même des servos en lieu et place des moteurs pas à pas ne verraient pas le problème avec ce type de montage. La seule solution serait dans ce cas de piloter le portique avec un retour d'info via des règles numériques comme sur ma fraiseuse ... Bonjour le coût.

Quelques exemples pour illustrer mes propos : Imagine un couple moteur de 10N.m contrebalancé par un couple résistant de 5 N.m à chaque bout de l'arbre, et des pignons de chaine d'un diamètre de 50mm

- Avec un arbre D20 : toute commande de déplacement du portique inférieure à 0.15 mm sera ignorée.

- Avec un arbre D10 : toute commande de déplacement du portique inférieure à 2.3 mm sera ignorée.

- Avec un arbre D10 : toute commande de déplacement du portique inférieure à 2.3 mm sera ignorée. Ce comportement me parait complêtement incompatible des objectifs d'usinage de la machine.

Ce comportement me parait complêtement incompatible des objectifs d'usinage de la machine.Par ailleurs, on voit que cette solution nécessite un arbre de transmission "conséquent", ce qui peut engendrer d'autres problèmes car il faudra probablement alors tenir compte de l'inertie de cet arbre dans les calculs de dimensionnement du moteur. Mais, ceci est une autre histoire.

Perso, je mettrais 2 moteurs en X

Perso, je mettrais 2 moteurs en XPeut-être même que par précaution j'opterais dans le cas d'un portique comme le tien pour des servos (=moteur pas à pas avec codeur), car les moteur pas à pas ignorent complétement si les déplacements sont réellement effectués.

Comme les conseilleurs ne sont pas les payeurs, j'opterais (peut-être) pour une transmission par des courroies synchrones adaptées. Ceci est purement subjectif et mérite une réflexion plus approfondie.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Projet Cnc

Re: Projet Cnc

Pas cool les nouvelles !!!!!

En gros rien ne va à part le châssis.

Je voulais au départ deux servo moteur pour le portique sur crémaillère.... Bon j'avoue être un peu perdu pour le coup....

Je vais réfléchir ????........

Merci

En gros rien ne va à part le châssis.

Je voulais au départ deux servo moteur pour le portique sur crémaillère.... Bon j'avoue être un peu perdu pour le coup....

Je vais réfléchir ????........

Merci

Nono- Passionné

- Messages : 69

Date d'inscription : 23/01/2017

Re: Projet Cnc

Re: Projet Cnc

Nono a écrit:Pas cool les nouvelles !!!!!

En gros rien ne va à part le châssis.

Je voulais au départ deux servo moteur pour le portique sur crémaillère.... Bon j'avoue être un peu perdu pour le coup....

Je vais réfléchir ????........

Merci

Je ne vois pas pourquoi tu réagis comme cela.

Si tu relis bien ce que j'écris il n'y a que 2 choses qui ne vont pas :

- La plus importante est le montage en Z --> Ce problème est plutôt facile à résoudre.

- Le fait qu'il n'y ait qu'un moteur en X.

- Le châssis pour moi est OK sans aucune modification

- Le portique est bien également, les remarques faites à son sujet sont juste pour montrer son comportement en torsion et surtout le fait qu'il n'appréciera pas des usinages aux alentours de 150Hz, ce qui par ailleurs ne pose aucun problème au fonctionnement de la machine à partir du moment ou on le sait.

Pour ma part, mes interventions s'arrêtent maintenant.

Carlos

CARLOS78- Passionné

- Messages : 151

Date d'inscription : 19/07/2015

Re: Projet Cnc

Re: Projet Cnc

Merci à toi,

Non ma réaction est normale dans le sens où je ne désire pas une machine à fonctionnement limité sans prétendre pouvoir faire avec mes dix doigts une machine au top style professionnel....

Ne t arrêtes pas, car justement avec ce genre de discussion, simulation que tu apportes, amène une réflexion pour trouver un moyen d'améliorer les défauts de conception.

Si j'ai réussi à avoir un châssis fiable c'est grâce à Ordinerf, du coup je vais relire et réfléchir car j'ai peu être loupé un de ses conseils pour trouver une solution à ce genre de problème.

Je ne vais pas me lancer dans la conception d'une machine qui ne pourra pas supporter des fréquences basses et devoir tourner à plein régime....

Je pense qu'il y a encore à modifier pour trouver un terrain d'entente.

Ordinerf t'en penses quoi de tout ça ?

Nono- Passionné

- Messages : 69

Date d'inscription : 23/01/2017

Page 13 sur 15 •  1 ... 8 ... 12, 13, 14, 15

1 ... 8 ... 12, 13, 14, 15

Sujets similaires

Sujets similaires» Cnc projet

» Je cherche à débuter intelligemment et sans me ruiner.

» Projet MarsProof

» Projet de routeur CN

» Projet.... D'un noob!!!

» Je cherche à débuter intelligemment et sans me ruiner.

» Projet MarsProof

» Projet de routeur CN

» Projet.... D'un noob!!!

Passion-Usinages :: CNC :: Machines CNC :: Fraiseuses CN

Page 13 sur 15

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum